【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

目 录

第1章 前言1

1.1 关于牛皮切边专用机床1

1.2 课题的来源、基本前提条件及基本要求1

1.3 本课题要解决的主要问题和设计的总体思路1

1.4 简述预期成果及其理论意义或实际价值2.1 国内外发展现状3

2.2 总体方案5

2

第2章 总体方案设计3

2.2.1 工作台的设计5

2.2.2 工作台传动机构的设计5

2.2.3 数控部分设计6

第3章 机械部分设计7

3.1 传动部分的说明7

3.2 蜗轮的设计7

3.2.1 蜗轮的参数计算8

3.2.2 蜗杆传动的强度计算............ 11

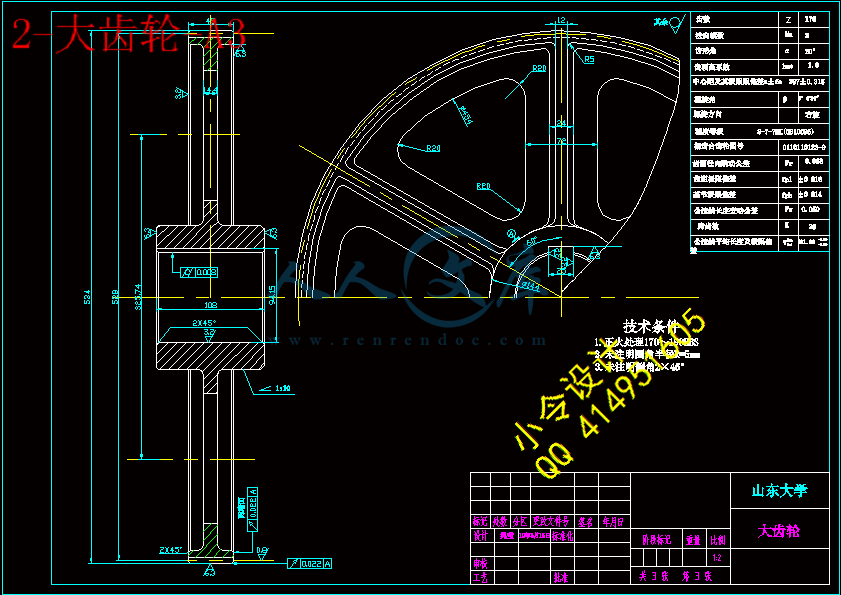

3.3 齿轮的设计..........................................................................................14

3.3.1 压力角a的选择 14

3.3.2 小齿轮齿数Z1的选择14

3.3.3 齿宽系数的选择15

3.3.4 齿轮精度选择16

3.4 轴的结构设计.....................................................................................17

3.4.1 花键...........................................................................................18

3.5 工作台的设计图................................................................................19

第4章 数控系统的设计20

4.1 概述20

4.2 微机数控系统的硬件电路设计20

4.2.1 单片机的选择21

4.2.2 存储器扩展22

4.2.3 I/O接口的扩展24

4.2.4 键盘接口设计24

4.2.5 数码管显示电路25

4.3 软件设计25

4.3.1 步进电机的环形分配26

4.3.2 圆弧插补原理及其程序设计27

4.3.3 步进电机的控制及其程序设计30

4.3.4 中断功能诊断32

4.3.5 工作台的加工示意框图34

结论35

参考文献36

致谢37

摘 要

牛皮切边机是为了提高工作效率而进行设计的专用机床,该机械主要用于枪套等牛皮切边产品的毛边的切削。要求切削的工作效率高,机床的控制可靠,工作运行平稳,应用范围广。数控部分设计采用以步进电机驱动的开环控制。设计的总体思路是采用二级传动,由步进电机带动蜗轮,蜗杆再带动工作台做稳定,快速的圆周运动。刀具的运动由于是受专门的控制软件通过控制系统来控制走刀路径,以直线路径替代加工轮廓的各种曲线,大大提高了工作效率。微机数控系统的硬件电路设计主要是利用电路中各器件及电器元件的参数及型号绘制电气原理图。其机床数控系统硬件电路概括起来由CPU、总线、存储器以及I/O接口四部分组成。由于考虑了成本,选用常用的8031单片机,它在各种数控系统中的到广泛的应用。

牛皮切边专用机床的设计制造满足了技术发展的需要,提高了生产率和产品的精度,增大了设备的适应能力和型面加工范围

关键词:步进电机 8031单片机 电器元件 硬件电路

Abstract

Leather Cutting Machine is to improve the efficiency and design of special purpose machine, the machine is mainly used for holsters and other leather products, flash trimming cutting. Required high cutting efficiency, reliable machine control, work stable operation, wide application. NC part of the design uses to stepping motor-driven open-loop control. The general concept of design is used 2 drive, worm gear driven by a stepping motor, worm drive and then do bench stability, quick circular motion. As the tool movement is subject to special control software through the control system to control the tool path, a straight line path to alternative processing contour curves, greatly improved work efficiency. Computer numerical control system hardware design is to use the device and circuit parameters of electrical components and electrical schematic drawing models. The CNC system hardware summed up by the CPU, bus, memory and I / O interfaces in four parts. In consideration of the cost, commonly used in 8031 used it in a variety of numerical control systems to a wide range of applications.

Leather trimming machine tool design and manufacture to meet the needs of technology development, improved productivity and accuracy of the product and increase the adaptability of the equipment and the range of surface processing

Keywords: stepper motor 8031 hardware electrical components

第1章 前言

1.1 关于牛皮切边专用机床

随着现代工业的飞速发展,普通机床已越来越不能满足现代加工工艺及提高劳动生产率的要求。专用机床的出现,不仅可以提高生产率,改善加工工艺,还可以减少资金投入。如今科学技术发展很快,特别是微电子技术和计算机技术的发展更快。应用到数控系统上,它既能提高机床的自动化程度,又能提高加工精度。从生产分析来看,在现代制造业中,特殊零件的加工与制造有相当大的比重,专用数控机床是最能适应这种生产需要的。从市场上来看,订购新的数控机床的交货周期一般较长,往往不能满足用户的需要。

1.2课题的来源、基本前提条件及技术要求

本课题来源于生产实践中。牛皮切边机是为了提高工作效率而进行设计的专用机床,该机械主要用于枪套等牛皮切边产品的毛边的切削。要求切削的工作效率高,机床的控制可靠,工作运行平稳,应用范围广。机床采用了专门的控制软件通过数控系统控制走刀的路径,以直线路径替代加工轮廓的各种曲线,大大提高了工作效率,刀具库驱动元件采用步进电机,传动系统采用滚珠丝杠副,刀架采用自动转位刀架,具有切削螺纹的功能。控制部分以单片机为核心,要运行可靠,抗干扰能力强。改造要在满足设计要求的前提下尽可能方便,成本低。

1.3本课题要解决的主要问题和设计的总体思路

A.机械传动部分的设计,即进行工作台的结构设计,绘制机械结构传动设计图。其中包括:

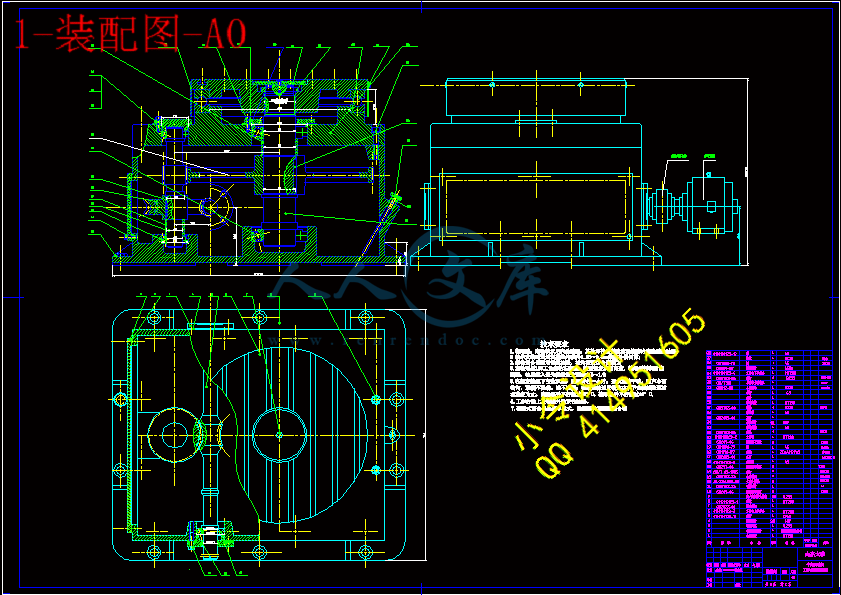

a.机械传动部分的设计以及总体装配图的绘制。

b.非标准零件的设计以及零件图的绘制。

c.箱体的设计以及机床尺寸联系图的绘制。

B.数控系统的设计,其中包括:

a.微机数控系统的框图设计。

b.微机数控系统电气原理图的设计与绘制。

设计的总体思路是采用二级传动,由步进电机带动蜗轮,蜗杆再带动工作台做稳定,快速的圆周运动。刀具的运动由于是受专门的控制软件通过控制系统来控制走刀路径,以直线路径替代加工轮廓的各种曲线,大大提高了工作效率。

1.4简述预期成果及其理论意义或实际价值

实践已经证明专用机床的设计制造具有重大的实际价值:

牛皮切边专用机床的设计制造满足了技术发展的需要,提高了生产率和产品的精度,增大了设备的适应能力和型面加工范围。从市场上来看,据国内资料统计,订购新的数控机床的交货周期一般较长,往往不能满足用户的需要,而现在用户可以针对自己的实际情况做出相应的调整。再从生产分析来看,在现代制造业中,单一品种的大量生产占有相当大的比重,若要完成这些生产任务,不外乎选择通用机床、专用机床或数控机床,其中专用机床是最能适应这种生产需要的。

第2章 总体方案设计

2.1国内外发展现状

专用机床是一种专门适用于特定零件和特定工序加工的机床,而且往往是组成自动生产线式生产制造系统中,不可缺的机床品种。组合机床是专用机床的一种,它以标准化部件为基础,配以少量的专用部件组成。而目前一些机床厂对其生产的通用机床若作改动时,也习惯用专用机床来取代。比如数控车床由于盘改为专用设计的,这台数控车床则不用原机床型号,而采取编专用机床号的办法。由于专用机床是一种《量体裁衣》产品,具有高效自动化的优点,是大批量生产企业的理想装备。随着制造技术的进步,数控技术的普及,专用机床的数控化发展也很快,专用机床在生产实践中占有一定的比重。据有关资料介绍,日本2001年专用机床产值占机床产值的比达到8.8%;我国台湾省这一数字达到6.9%;而我国仅为0.67%。所以,在当前产品结构调整中,发展专用机床是行业发展中的一个值得注意的问题。

专用机床及其自动化生产线的制造,与大量生产汽车等性质不一样,也与普通机床的制造性质不一样,它具有两个极其鲜明的特征:一是集成性。用户订购专用机床都是要求交钥匙工程,它集加工工艺(含工艺方法及工艺参数),机床、夹具、工具(包含辅助)的开发设计与选择,检验测量(包括进入机床前的毛坯检验、加工中及成品的检验测量)物流的输送,切屑和冷却液的防护与处理等于一体。它不仅仅解决其中的某一问题,而是要解决好涉及较宽的技术领域可能遇到的每一个问题。二是单一性。专用机床几乎都是单台性生产,要根据用户提出的要求,进行一次性开发,一次性制造,而且还要保证一次性成功。

根据长期有关从事专用机床及其自动生产线开发制造的人员的体会,将专用机床制造业的工作归纳为以下八个特点:

A.技术难度大。由于它是集加工工艺、机床、夹具、辅具、刀具、检验测量、物流等于一体,实现交钥匙工程,从而涉及技术领域宽且复杂,又是一次性制造,要保证一次成功,所以技术难度大。

B.是经营风险率高。专用机床(或自动线)根据用户订单“量体裁衣”制造的,不可能有试制探索过程,要确保一次成功,有相当大的技术风险。由于技术方案不当,造成局部或整体报废的情况屡见不鲜;由于一次性制造,在制造调试过程中难保不出现问题,解决这些总是需要时间,从而按期交货也有一定的风险;由于装备是专门为某一用户订做的,当该用户因种种原因不能如期付款、甚至无力付款时,势必造成制造企业的损失;在现行的金融制度还无法约束对方,产品无法转让他人的情况下,经营显而易见。

C.是协作困难大。由于是一次性制造,它不像汽车零部件那样大量生产,也不像通用设备那样批量生产,找协作厂家很困难。条件一般的企业,很难保证一次性制造出合格的产品;条件好的企业,又不愿当配角,对这种委托协作看不上。

D.是技术依赖性强。专用机床及其自动线从设计、工艺编制、生产制造到装配调试的全过程,都需要一批有经验的技术人员、管理人员和技术工人。

E.是利润空间小。在国外不同的生产模式的企业(指大量生产、批量生产或单件小批生产),其生产产品的效益相差不会太大,但国内这几种生产模式的企业效益却相差悬殊。如果做一比较,就很能说明问题,假如国外的某种产品价格为1,相对国内轿车价格则为1.15-1.25,对通用机床国内的价格为0.7左右,而国内专用机床的价格仅为0.3-0.4。

由于国情或用户对专用机床制造业不够理解等原因,专用机床的销售价格总体偏低。近几年,国内市场专用机床的单台平均售价呈下降趋势,以组合机床为例,其单台平均售价从1996年的31万多元下降到2000年的23万多元,降幅达25%。在国外购买一台标准的加工中心的费用和为其配全成加工某种零件所需的夹具、刀具及相关辅具的费用之比,一般是100:60左右,之所以后者占有如此高的比例,是因为除了考虑硬件的消耗外,更多是考虑技术的投入和由此而带来的风险。而国内这一比值一般用户仅能接受100:25左右。如果在考虑5%的质量保证金要在一年后才能拿到,这种种原因把产品的利润压缩到极小的空间。

F.是技术成长期长。专用机床的设计制造涉及专业面广,要具备较丰富的工艺知识,要比较熟悉用户的制造工艺,要保证一次成功,培养一名熟练的主管设计师,要花几年时间,才能做出好的产品设计、好的制造工艺,生产出好的产品,技术成长期要长。

G.是人员流动困难。由于订单不均衡,会引起生产的不均衡,国外除了零部件外协条优越外,还有成熟的技术劳动力市场,企业可以根据订单情况输出或吸收有关劳动力,使这与企业生产相适应。国内则无法做到这一点,有时可以招些临时工,但多数只能承担一些辅助性工作,熟练技工则难以寻求。

H.是技术引进困难,与国外合作难。由于专用机床是一次性设计制造,引进技术若仅供一次使用,则成本太高,很难实现。到目前为止,我国专用机床制造业没有一家谈成合资,虽有接触,但都仅限于具体项目的合作。

八个特点,八种原因,既相互关联,又各具特性,但确实是影响我国专用机床制造业发展的重要方面。今天,我们要调整机床工业的产业结构,发展专用机床是一项十分重要的工作。

为此,从总体战略和技术路线两个层次及数控系统、功能部件、数控整机等几个具体方面探讨了新世纪的发展途径。

国外利用数字计算机进行控制加工,是从40年代开始的,当时计算机用于对机机翼加工路径进行数据处理。1952年美国麻省理工学院在一台立式铣床上装了一套试验性的数控系统,成功地实现同时控制三轴的运动,它成了世界上第一台数控机床。此后,从60年代开始,其他一些工业国家如德国、日本等陆续地开发生产及使用数控机床。1974年微处理机直接用于数控机床,进一步促进了数控机床的普及应用和大力发展。从此,数控机床在制造业中担当了十分重要的角色。

我国数控机床的研制是从1958年开始的,经历了几十年的发展,直至80年代后引进了日本、美国、西班牙等国数控伺服及伺服系统技术后,我国的数控技术才有质的飞跃,应用面逐渐铺开,数控技术产业才逐步形成规模。目前,我国铣床的加工水平与发达国家相比设备陈旧,技术水平落后,严重影响了生产力的发展,采用先进的数控机床,已经成为我国制造加工技术发展的总趋势。

川公网安备: 51019002004831号

川公网安备: 51019002004831号