目 录

序言 ………………………………………………………………………2

一、拨叉的工艺分析及生产类型的确定 ……………………………3

1.1 拨叉的作用 ………………………………………………………3

1.2 拨叉的工艺分析 ……………………………………………………3

1.3 拨叉的生产类型 ……………………………………………………3

二、选择和确定毛坯尺寸设计毛坯图 …………………………………3

2.1选择毛坯 ………………………………………………………………3

2.2 确定机械加工余量和毛坯尺寸公差…………………………………3

2.3 确定机械加工余量 ……………………………………………………3

2.4 确定毛坯尺寸 …………………………………………………………3

2.5 确定毛坯尺寸公差 ……………………………………………………3

2.6 设计毛坯图 ……………………………………………………………3

三、选择加工方法及制定工艺路线 ……………………………………4

3.1 定位基准的选择 ……………………………………………………4

3.1.1 精基准的选择 ………………………………………………………4

3.1.2 粗基准的选择 ………………………………………………………4

3.2 零件表面加工方法的选择 ……………………………………………4

3.3 制定工艺路线 …………………………………………………………4

四、机床设备和工艺装备的选用 …………………………………………4

4.1 选择加工设备与工艺装备 ……………………………………………4

4.1.1 选择机床 ……………………………………………………………5

4.1.2 选择夹具 ……………………………………………………………5

4.1.3 选择刀具 ……………………………………………………………5

4.1.4 选择量具 ……………………………………………………………5

五、加工余量工序尺寸及公差的确定 ……………………………………5

六、 确定切削用量及基本时间……………………………………………5

6.1 切削用量 ……………………………………………………………5

6.2 时间定额的计算………………………………………………………6

6.3 辅助时间的计算………………………………………………………6

6.4 其他时间的计算………………………………………………………6

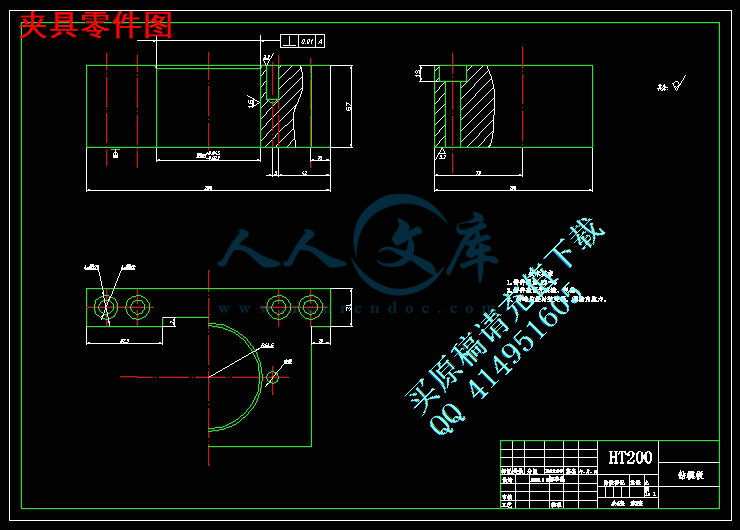

七、夹具设计 ………………………………………………………………6

7.1 问题的提出 …………………………………………………………7

7.2 定位基准的选择………………………………………………………7

7.3 切削力和卡紧力计算…………………………………………………7

7.4 定位误差分析…………………………………………………………7

7.5 导向装置………………………………………………………………8

7.6 夹紧机构………………………………………………………………8

7.7 夹具设计及操作的简要说明…………………………………………8

八、小结……………………………………………………………………8

参考文献……………………………………………………………………9

序言

机械制造技术基础课程设计是在学完了《机械制造技术基础》和大部分专业基础课,并进行了金工实习的基础上进行的又一个实践性教学环节。这次设计要求能综合运用机械制造技术基础中的基本理论,并结合生产实习中学到的实践知识,独立地分析和解决了零件机械制造工艺问题,设计机床专用夹具这一典型的工艺装备。

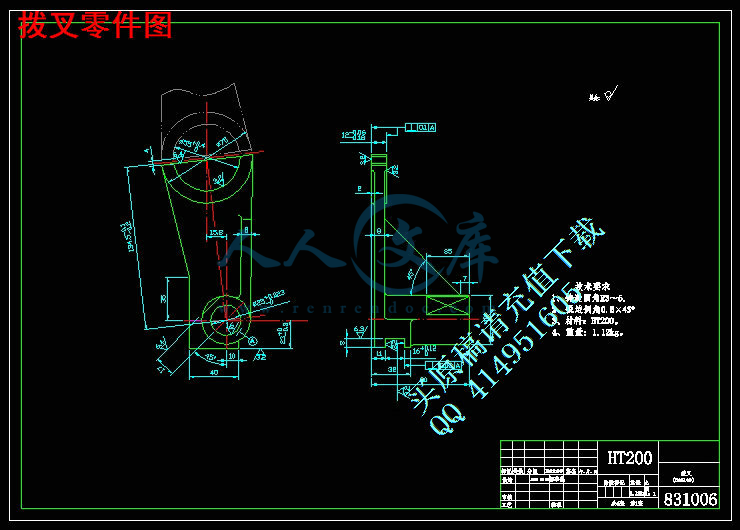

本次课程设计是对CA6140车床中的拨叉(零件号831006)专用夹具设计。本研究认为首先应对拨叉进行机械加工工艺规程的制定,然后确定加工余量和工序尺寸,选择金属切削机床,设计专用机床夹具。

课程设计说明书

一、拨叉的工艺分析和生产类型的确定

1、拨叉的用途

题目所给的零件是CA6140车床的拨叉。它位于车床变速机构中,主要起换档,使主轴回转运动按照工作者的要求工作,获得所需的速度和扭矩的作用。零件的φ25孔与操纵机构相连,φ55半孔则是用于与所控制齿轮所在的轴接触。通过上方的力拨动下方的齿轮变速。两件零件铸为一体,加工时分开。

2、拨叉的工艺分析

(1)、Ф25mm的圆柱内表面,加工时要保证Ф25 + 00.023的0.023公差要求,以及表面粗糙度Ra1.6,表面要求较高。

(2)、16×8槽两侧面对Ф25mm孔的垂直度要求为0.08mm, 粗糙度要求Ra3.2,16×8槽的底面和端面粗糙度要求Ra6.3。

(3)、拨叉脚两侧面对Ф25mm孔的垂直度要求为0.1 mm,粗糙度要求Ra3.2。

(4)、Ф40mm外圆斜面的长度要求为17mm,粗糙度要求Ra3.2。

(5)、Ф55mm孔的粗糙度要求Ra3.2。

(6)、拨叉叉口的粗糙度要求Ra6.3。

零件图如附图1所示

3.确定拨叉的生产类型

依设计题目知:Q=5000台/年,n=1件/台,结合生产实际,备产率α和废品率β分别取为3%和0.5%。带入公式得该零件的生产纲领N=5000×1×(1+3%)×(1+0.5%)=5407.5件/年

零件是机床的杠杆,质量为1.12kg,查表2-1可知其属轻型零件,生产类型为大批生产。

二、确定毛坯、绘制毛坯简图

1、选择毛坯

该零件材料为HT200,考虑到零件的结构以及材料,选择毛坯为铸件,由于零件年产量为5000件,属于批量生产,而且零件的轮廓尺寸不大,故采用金属型铸造。这从提高生产率,保证加工精度以及节省材料上考虑,是合理的。

2、确定机械加工余量和毛坯尺寸公差

参见本书第二章第二节,灰铸铁的公差及机械加工余量按表2-1和表2-5确定。要确定毛坯的尺寸公差及机械加工余量,应先确定如下各项因素。1)、铸件机械加工余量等级 该值由铸件的成型方法和材料确定,成型方法为金属型铸造,材料为灰口铸铁,确定加工余量等级为D~F。2)、铸件尺寸公差 根据表2-3毛坯铸件的基本尺寸处于250~400之间,而铸件的尺寸公差等级取为10级,取铸件的尺寸公差为4.4mm.

3、确定机械加工余量

根据查得的毛坯的加工余量等级为D~F,以及铸件的尺寸,定铸件的机械加工余量为1.4mm.

4、确定毛坯尺寸

根据成型零件的基本尺寸,以及确定的机械加工余量和铸件的尺寸公差确定毛坯的尺寸

5、确定毛坯尺寸公差

根据表2-3毛坯的尺寸公差等级为10级,确定尺寸公差为4.4mm.

6、设计毛坯图

毛坯图如附图2所示。

三、拟定工艺路线

1.定位基准的选择

(1)、精基准的选择

考虑要保证零件的加工精度和装夹准确方便,依据“基准重合”原则和“基准统一”原则,大头半圆孔两端面与小头孔中心线的垂直度误差为0.1mm;槽端面与小头孔中心线的垂直度误差为0.08m,故以φ25孔为精基准。

(2)、粗基准的选择

按有关基准的选择原则,即当零件有不加工表面时,应以这些不加工表面作粗基准;若零件有若干不加工表面时,则应以与加工表面要求相对位置精度高的不加工表面作粗基准。现以φ40外圆为主要的定位粗基准。

2、零件表面加工方法的确定

1)16×8槽端面 据表面粗糙度6.3,根据表1-8选用粗铣的方法加工。

2)Ф25mm的孔 根据表面粗糙度,选公差等级为IT7,根据表1-7选用先钻后粗铰再精铰的加工方法。

3)Ф40mm外圆斜面 据表面粗糙度6.3,根据表1-8选用粗铣的方法加工。

4)16×8槽两侧面 据表面粗糙度3.2,根据表1-8选用粗铣-半精铣的方法加工。

5)16×8槽底面 据表面粗糙度6.3,根据表1-8选用粗铣的方法加工。

6)拨叉脚两端面 据表面粗糙度3.2,根据表1-8选用粗铣-半精铣的方法加工。

7)拨叉脚内表面 据表面粗糙度3.2,根据表1-7选用扩-铰

川公网安备: 51019002004831号

川公网安备: 51019002004831号