四柱液压车轮钻孔机的设计

摘要 专用钻床实在普通机床的基础上,根据待加工工件或加工所处的特殊条件而设计制造出来的钻床。四柱式钻床的液压系统就是利用液压技术来控制动力滑块,机床可以在较大的范围内进行无级调速,具有良好的换向性能,且能够实现自动工作循环,从而提高效率。随着液压技术的发展,它在机床上的应用必将不断地得到扩大和完善。钻床是指主要用钻头在工件上加工孔的机床。通常钻头旋转为主运动,钻头轴向移动为进给运动。钻床结构简单,加工精度相对较低,可钻通孔、盲孔,更换不同刀具,可扩、锪孔,铰孔或进行攻丝等加工。

关键词 专用钻床 液压系统 钻床 钻孔

毕业设计说明书外文摘要

Design of the Four-column hydraulic wheel drilling machine

Abstract

Special drill press really common machine tools, and on the basis of machining or processing according to stay in the special conditions and the design is made out of the drilling machine. Four pillar type hydraulic system of drilling machine is using the hydraulic technology to control the power slider, the machine can be performed within In a larger scope of stepless speed regulation, it has good performance of commutation, and can realize automatic cycle work, improve the efficiency . Along with the development of hydraulic pressure technology, it will expand and improve constantly in the application of the machine. Drilling machine is mainly used to drill holes in the processing of machine. Usually, the drill bit rotation movement as a main movement, and the move in the direction of the axis as a Feed movement. The structure of the drill is simple and its processing precision is low ,it can drill through-holes, blind via, after changing different cutting tools, it can reaming and countersinking, it also can be used to tapping screw.

Keywords Special drill Press hydraulic system Drill Borehole

目录

1引言1

1.1课题背景1

1.1.1性能要求2

1.1.2经济效益3

1.1.3人机关系3

1.2六轴钻床总体布局分析3

1.2.1操作、观察与调整对总体布局的影响4

1.2.2零件的加工工艺方法对总体布局的影响4

1.2.3机床的运动分配对总体布局的影响4

1.2.4精度等级对总体布局的影响4

1.2.5机床的造型对总体布局的影响4

2六轴钻床部件设计5

2.1动力部件的选择5

2.1.1切削用量的选择5

2.1.2动力部件的选择5

2.2上滑块的设计6

2.2.1材料的选取6

2.2.2尺寸的确定6

2.3下滑块的设计7

2.3.1材料的选取7

2.3.2尺寸的确定7

2.4传动方案设计8

2.4.1带传动设计计算8

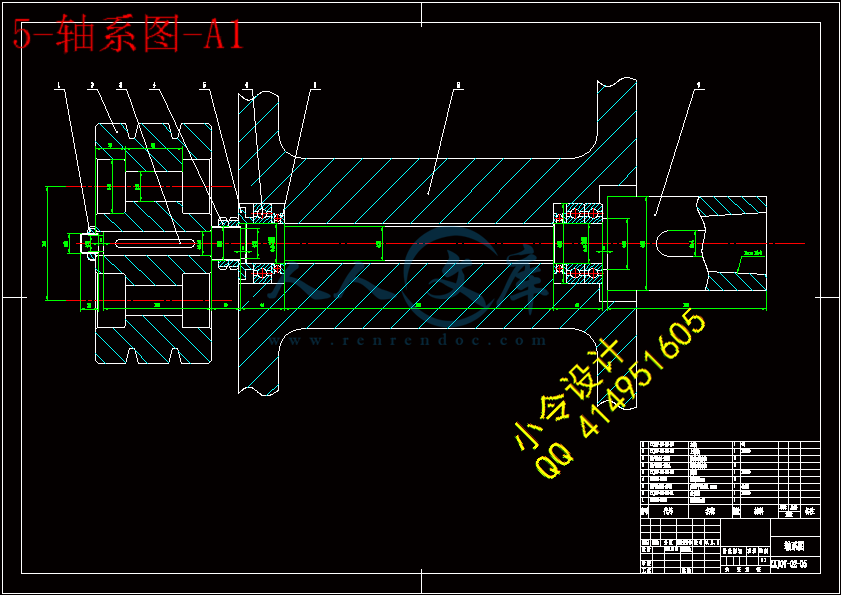

2.5轴的设计9

2.6夹紧机构的设计11

2.6.1概述11

2.6.2夹紧机构的设计11

3支承件的设计11

3.1概述11

3.1.1支承件的功能11

3.1.2支承件的静刚度和形状选择原则12

3.1.3支撑件的动态特性12

3.2导轨(立柱)的设计12

3.2.1概述12

3.2.2导轨的设计13

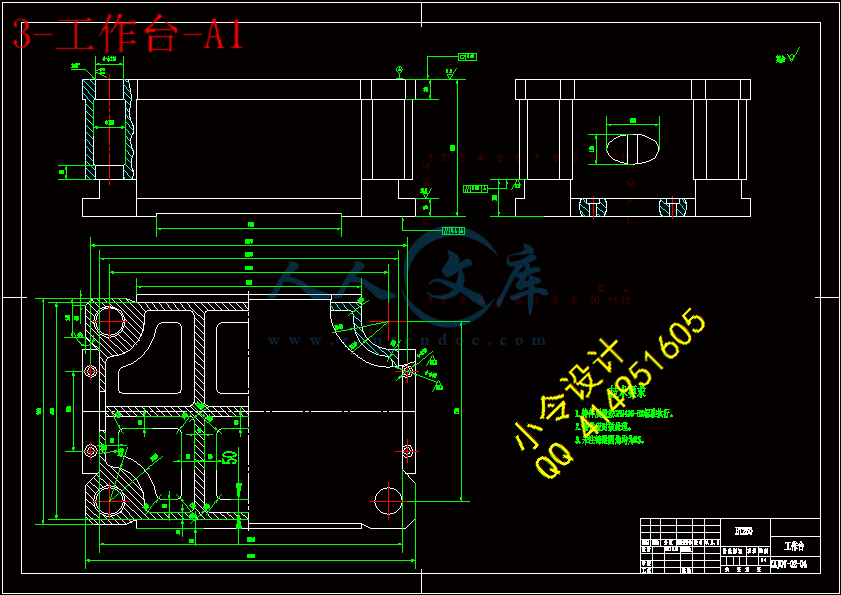

3.3底座的设计14

3.2.2导轨的设计14

3.3.1材料的选择14

3.3.2尺寸的选择14

3.3.3结构设计14

4液压系统的设计14

4.1概述14

4.2工况分析15

4.2.1液压执行元件的负载分析15

4.3确定液压缸的参数16

4.3.1初选液压缸的工作压力16

4.3.2确定液压缸尺寸16

4.3.2确定液压缸尺寸16

参考文献19

致谢20

1 引言

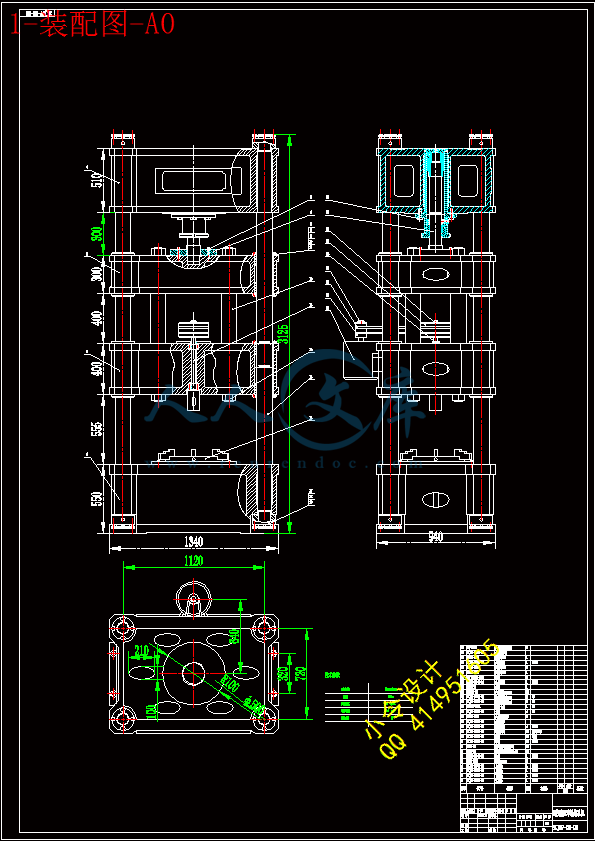

众所周知,汽车工业在当今社会中发展迅猛,各类汽车产量与日俱增,因而汽车零配件的需求也日益增长。于此相关联的汽车零部件制造设备也随着日益提高的工艺水平与技术要求而不断发展、创新。本文介绍了汽车轮毂钻孔机的一种新型结构,四柱式车轮钻孔机,包括总体结构方案设计,动力部件的设计,力求达到满足性能要求,经济效益和人机关系等技术经济指标,以满足生产的使用要求。

1.1课题背景

切削加工的历史源远流长,发展到今天,它积集和融合了许多国家智者能人的大大小小发明创造,我国人民也做出过堪以称道的成就。考古科学证实,距今3万年前,广西柳江人、内蒙古河套人和北京周口店山顶洞人,已经发明了琢钻和磨制技术。从秦始皇陵出土的铜车马上,带锥度的铜轴和铜轴承配合很为紧密,很可能是磨削而成。秦始皇是公元前259年至公元前210年间的历史人物,陵是生前陵,这说明我国在2200多年前就可能已经有了磨削加工。到了汉代(公元前206—220年),我国的切削加工又有了发展。在河北满城一号汉墓出土的五铢钱,其外圆上有经过车削的痕迹,刀痕均匀,切削振动波纹清晰,椭圆度很小,有可能是把它的中心方孔穿在方轴上,然后装夹于木制的车床上旋转,手持刀具车削出来的。同墓出土的器物中,还有铁锉、三棱形的青铜钻、经过渗碳处理的铁剑和书刀、青铜弩机和青铜箭头。其中青铜弩机的结构相当复杂,而且加工精度高、表面细滑。说明当时切削加工可能已达到了一定的水平。1668年我国已有了马拉铣床和脚踏砂轮机。从1775年英国约翰·威尔金森(J.Wilkinson)为了加工瓦特蒸汽机的汽缸,研制成功镗床开始,到1860年,经历了漫长岁月后,车、铣、刨、插、齿轮、螺纹加工等各种机床相继出现了。

20世纪70年代初,钻床在世界上还是采用普通继电器控制的。如70年代-80年代进入中国的美国的ELDORADO公司的MEGA50,德国TBT公司的T30-3-250,NAGEL公司的B4-H30-C/L,日本神崎高级精工制作所的DEG型等钻床都是采用继电器控制的。80年代后期由于数控技术的出现才逐渐开始在深孔钻床上得到应用,特别是90年以后这种先进技术才得到推广。如TBT公司90年代初上市的ML系列深孔钻床除进给系统由机械无级变速器改为采用交流伺服电机驱动滚珠丝杠副,进给用滑台导轨采用滚动直线导轨以外,钻杆箱传动为了保证高速旋转、精度平稳,由交换皮带轮及皮带,和双速电机驱动的有级传动变为无级调速的变频电机到电主轴驱动,为钻削小孔深孔钻床和提高深孔钻床的水平质量创造了有利条件。为了加工某些零件上的相互交叉或任意角度、或与加工零件中心线成一定角度的斜孔,垂直孔或平行孔等需要,各个国家而专门开发研制多种专用深孔钻床。例如专门为了加工曲轴上的油孔,连杆上的斜油孔,平行孔和饲料机械上料模的多个径向出料孔等。特别适用于大中型卡车曲轴油孔的BW250-KW深孔钻床,它们均具有X、Y、Z、W四轴数控。为了客户需要,在一条生产线上可以加工多种不同品种的曲轴油孔,于2000年设计制造了第一台柔性曲轴加工中心,可以加工2~12缸不同曲轴上所有的油孔。MOLLART公司生产制造的专为加工颗粒挤出模具而开发的具有六等分六根主轴同时加工同一工件上六个孔的专用深孔钻床。该工件孔数量多达36000个。全都是数控系统控制的。钻床是具有广泛用途的通用性机床,可对零件进行钻孔、扩孔、铰孔、锪平面和攻螺纹等加工。在钻床上配有工艺装备时,还可以进行镗孔,在钻床上配万能工作台还能进行分割钻孔、扩孔、铰孔。

四柱式液压车轮钻孔机的总体设计是机床设计的关键环节,它对它对机床所达到术性能和经济性能往往起着决定性的作用。

本设计根据具体加工对象的具体情况进行专门设计,即设计用于轮辐加工的专用钻床,这也是当前最普遍的做法。

评价机床性能的优劣,主要是根据技术经济指标来判断的。机床设计的技术经济指标可从满足性能要求,经济效益和人机关系等方面进行分析讨论。

四柱式液压车轮钻孔机的总体设计是机床设计的关键环节,它对它对机床所达到术性能和经济性能往往起着决定性的作用。

本设计根据具体加工对象的具体情况进行专门设计,即设计用于轮辐加工的专用钻床,这也是当前最普遍的做法。

1.1.1性能要求

1.工艺范围

机床的工艺范围是指机床适应不同生产要求的能力。大致包括下列内容:在机床上可完成的工序种类;加工零件的类型,材料和尺寸范围;毛坯的种类等。

加工精度和表面粗糙度

机床的加工精度是被加工零件在尺寸,形状和相互位置等方面所能达到的准确程度。机床精度分三级:普通精度级,精密级和高精密级。

机床加工的工件表面粗糙度与工件和刀具的材料,进给量,刀具的几何形状和切削时的振动有关。对表面质量要求越高,也就是要求表面粗糙度越小,则对抗振性的要求越高。

生产率

机床的生产率通常是指在单位时间内机床所能加工的工件数量。要提高机床的生产率,必须缩短加工一个工件的平均总时间,其中包括缩短切削加工时间,辅助时间以及分摊到每个工件上的准备和结束时间。

自动化

机床自动化可减少人对加工的干预,从而保证加工的一致性,即被加工零件的精度稳定性。还具有提高生产率和减轻工人劳动强度的优点。

可靠性

机床的工作可靠性也是一项重要的技术经济指标。随着机床安全化的发展,可靠性在机床设计中的地位逐步提高。

机床寿命

机床寿命就是机床保持它应具有的加工精度的时间。随着技术设备更新的加速,对机床寿命所要求的时间也在减短。

1.1.2经济效益

在保证实现机床性能要求的同时,还必须使机床具有很高的经济效益。不仅要考虑机床设计和生产的经济效益,更重要的是要从用户出发,提高机床使用厂的经济效益。对于机床生产厂的经济效益,主要反映在机床成本上。

对于机床使用厂的经济效益,首先是提高机床的加工效率和可靠性。要使机床能够充分发挥其效能,减少能源消耗,提高机床的机械效率,也是十分重要的。机床的机械效率是有效功率对输入功率之比。

1.1.3人机关系

在设计中,还应该重视人机关系问题。

机床应操纵方便,省力,容易掌握,不易发生操作错误和故障。这样不仅能减少工人的疲劳,保证工人和机床的安全,还能提高机床的生产率。

对于上述的各项技术经济指标,在机床设计时我们将综合考虑,并应根据不同的需求,有所侧重。

川公网安备: 51019002004831号

川公网安备: 51019002004831号