摘 要

液压实验台是进行液压元件检测的关键设备,是集机、液、电为一体的现代化高技术设备。

本文针对实验室和生产的需求,提出了设计题目。并对该机的机械系统、液压系统、控制系统进行了全面设计。

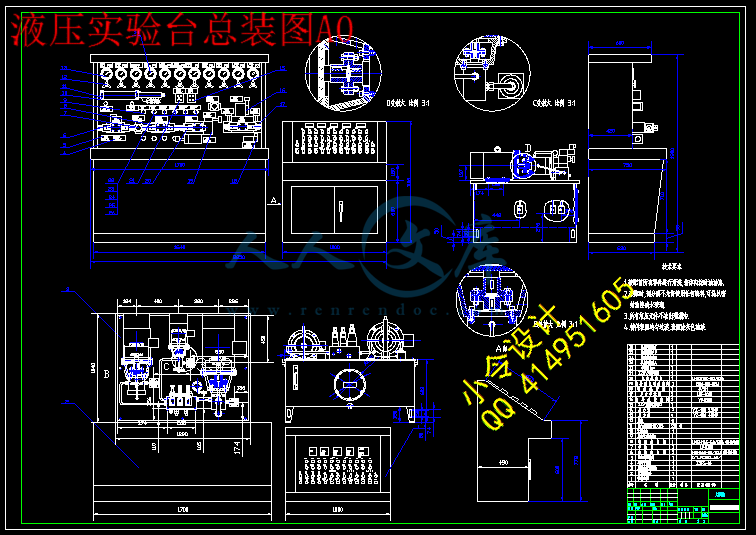

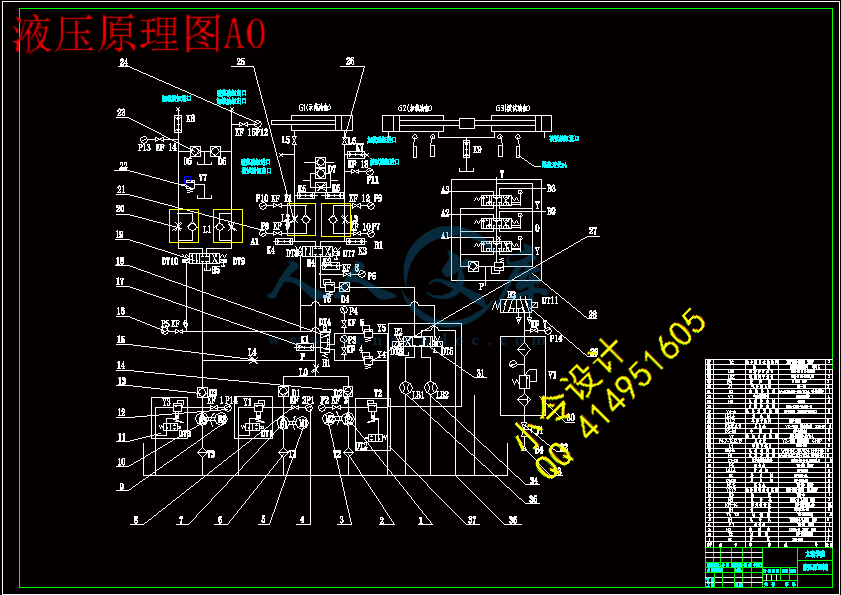

液压系统设计中,首先分析液压实验台的工作过程,并在此基础上进行了液压系统原理图的设计,确定了液压系统的执行元件。计算了整个液压系统的流量,并根据流量和压力进行了液压阀的选型、油箱的设计和各个辅助元件的选择。计算了核个系统的的功率,据此选择了电动机的型号,最后绘制了液压泵站的装配图。

由于传统液压实验台采用继电器等元件作为控制系统的控制元件,存在可靠性、灵活性差等缺点。文中通过实例说明利用PLC对其进行改造

电气控制系统采用可编程控制器PLC作为整台机器的控制器,并对PLC的工作过程进行了介绍,对PLC及相关元件进行了选型,实现了整机的自动化。本设计己经应用于实际生产,取得了良好的效果。

关键词:液压实验台;可编程控制器;液压阀;液压系统;控制系统

Abstract

he hydraulic experimental stand is the critical equipment of testing hydraulic organ, which is a modernize technique equipment which centralizes the machinery, hydraulic and electric.

Aiming at the requirement of laboratory and producing ,the aulhor puts forward the topic and devises the hydraulic system and controlling system thoroughly.

In the process of the device of hydraulic system, firstly,process of hydraulic experimental stand working were analyzed. Based this, the principle plot of hydraulic system was devised;furthermore, the performing elements were decided. At the same time, the author Computed the flux of the whole system, And then, based on the flux and the pressure, the author accomplished the choices of valves, the design of gasoline tank and the choices of assistant components. And then,computed the power of the whole system and chose the model of electromotor. At last,the component plot of hydraulic station drawn.

The traditional hydraulic experimental stand using relays as control elements shows some disadvantages such as low reliability and flexibility.This paper discusses the improved design of hydraulic experimental stand based on PLC.

The controlling system adopts the PLC as the controller of the entire machine. It introduced the working process of' the PLC, chose the model of the PLC and related elements. At the same time, This design has already been applied to practice, and has gained a very good effect.

Key Words: hydraulic experimental stand,;PLC; hydraulic pressure valves; hydraulic system;controlling system

目 录

摘 要III

AbstractIV

目 录V

1 绪论1

1.1 概况和发展趋势1

1.1.1 锡柴汽车厂简介1

1.1.2 国内外自卸车的概况和发展趋势1

1.1.3 液压检测技术的概况和发展趋势2

1.2 课题的提出与意义3

1.3 课题的主要内容4

2 总体方案的确定5

2.1 设计依据5

2.2 确定液压系统方案6

2.3 确定控制系统方案6

2.4 确定外观及机械附件的设计方案6

2.5 总体配置设计6

3 液压系统的设计及其校核7

3.1 液压系统的组成7

3.1.1 能源装置7

3.1.2 执行元件7

3.1.3 调节控制元件7

3.1.4 辅助元件7

3.2 液压系统的主要优缺点7

3.2.1 液压传动的优点7

3.2.2 液压传动的缺点8

3.3 液压系统方案设计8

3.3.1 液压系统原理图设计8

3.3.2 液压系统参数设计和液压件的选择12

3.3.3 液压辅助元件的设计与选择25

3.3.4 液压元件的安装和键校核29

4 机械附件设计32

4.1 自卸钢架的设计32

4.1.1 方案的拟定32

4.1.2 方案的确定及部件分析34

4.2 油箱的设计35

4.3 实验台操作面板及控制电柜的外形设计37

4.3.1 设计依据与问题的提出37

4.3.2 设计方案的确定37

5 控制系统的设计39

5.1 PLC与继电器控制系统的比较39

5.2 PLC与微型计算机的比较39

5.3 PLC可靠性高的原因40

5.4 PLC的安装与抗干扰措施40

5.5 PLC系统的调试和运行41

5.5.1 通电前的检查41

5.5.2 调试运行主要过程41

5.6 PLC系统的维护42

5.7 PLC控制系统的设计42

5.7.1 设计内容42

5.7.2 控制流程的拟订43

5.7.3 PLC控制电路元气件的选用43

5.7.4 PLC的编制44

6 UG有限元分析方法46

6.1 有限元分析方法简介46

6.2 进行有限元分析的目的和意义46

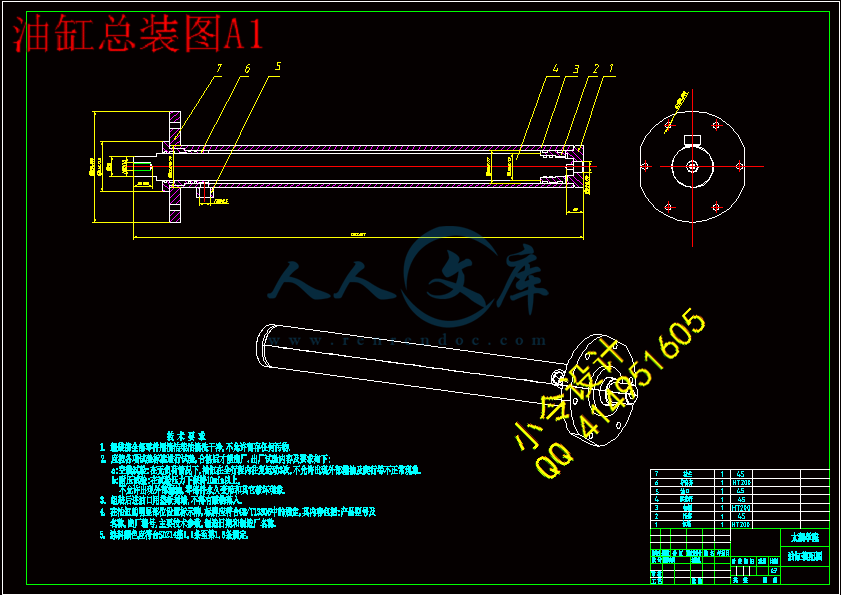

6.3 活塞杆的受力变形情况进行分析47

6.3.1 分析步骤47

6.3.2 分析载荷47

6.3.3 分析结果47

6.4 自卸钢架端板受力变形的分析48

6.4.1 分析步骤48

6.4.2 分析载荷48

6.4.3 分析结果48

7 活塞杆的最优化设计49

7.1 优化设计简介49

7.2 活塞杆的可靠性优化设计方法49

7.2.1 活塞杆的工况分析49

7.2.2 选择设计变量、建立目标函数49

8 液压综合实验台测试实例51

8.1 自卸油缸试验51

8.1.1 空载的往复运行52

8.1.2 全行程长度52

8.1.3 满载的往复运行(最大推力(慢速)对顶)52

8.1.4 内泄漏及外泄漏53

8.2 单向阀(DF-F20A1)试验53

8.2.1 内泄漏53

8.2.2 耐压试验53

8.2.3 正向压力损失54

8.2.4 开启压力54

9 液压原理改进设计55

9.1 液压系统现状55

9.2 液压系统的改造55

9.3 液压系统改造原理图的绘制55

10 结论与展望57

10.1 结论57

10.2 展望57

参考文献58

致谢59

1 绪论

1.1 概况和发展趋势

1.1.1 锡柴汽车厂简介

一汽解放汽车有限公司无锡锡柴汽车厂是一汽解放汽车有限公司无锡柴油机 厂下设生产各类改装车的专业化分厂,是一汽集团在华东地区设立的改装汽车生产基地。工厂具有年产10000辆改装汽车和5000辆底盘的生产能力,拥有国家公安部和国家技术监督总局核准的汽车安全环保性能检测线。产品的销售、服务纳入一汽营销大网络统一运作,已经发展培育了46家锡柴改装车专营销售网点。

图1.1 锡柴汽车厂生产的刚性自卸车

1.1.2 国内外自卸车的概况和发展趋势

据有关资料显示,到2007年国内专用车保有量将达到275万辆,每年需求量34万辆,原有专用车更新量12万辆。每年以7.8%的速度递增,其发展速度高于普通货车的增长速度,且会向重型化发展。目前,专用汽车重、中、轻比例约为2:5:3,随着中国加入WTO,国外技术的引进及合资合作等多种方式的技术改造和提高,加上国家大型项目拉动,以及开发中西部的需求,重型车将有较大发展,逐渐向3:4:3的合理比例接近。

新工艺、新材料的应用以及机、电、液一体化是专用汽车今后发展的另一方向,如液压辅助装置装卸货物,纤维增强复合材料,PP蜂窝板在各种厢式车上的应用,特殊复合材料在防弹运钞车的运用,大大提高了专用车的整体性能,促进了专用汽车的发展。

自卸车起源于欧洲,它是一种适宜在恶劣天气及空间受限制的工作条件下工作的工程汽车,其用途由最初的修路逐渐发展应用到采矿业、水电工程、铁路工程和机场等不同行业的工程项目中。自卸车具有良好的驱动能力、通过能力和机动性能以及比刚性车辆低得多的运营成本。其优越的性能在国内外得到了工程承包商的广泛认可,使之成为年销售量增长率最快的重型工程车辆。

自卸车的开发历史并不很长,其中有瑞典的沃尔沃(VOLVO)、美国的特雷克斯(TEREX)和卡特彼勒(Caterpillar)等公司。三家的年产量占全世界年产量的80%以上。

铰接式卡车以其独特的车架结构、全轮驱动方式,显示出卓越的机动性和通过性,发展迅速,已深为广大用户青睐。铰接式卡车不仅初期投资少,同时投入产出比高,用户投资的利润回报率高,是一种很有前途、值得大力推广的车型。这种先进的运输设备已在我国的工程施工中得到了推广,市场前景广阔。

成立于1927年的VOLVO公司是瑞典最大的工业企业集团,总部设在比利时的布鲁塞尔。1966年该公司开始生产铰接式自卸车,现在主要在瑞典Braas生产,年生产能力在2000辆左右,主要型号有A25D、A30D、A35D和A40D等四种机型。有效载重量25~41t。总部位于美国诺沃克的TEREX公司为世界三大自卸车生产基地之一,主要产品包括T25、T30、T35、T40等型号。

由于国内铰接式自卸车开发时间很短,现在还几乎处于空白状态,因此国内市场几乎全由VOLVO等几个大公司所占据。目前,徐工集团工程机械制造厂在综合我国国情和施工现场实际情况的基础上,自主开发载重量为25t的XAD250铰接式自卸车。该车在总体上采用6×6全轮驱动、液力传动、防滑差速器、自动换档、双向驾驶、液压转向及橡胶弹性悬挂,在最近的上海宝马车展上一亮相,就引起了国内外同行的广泛关注。

1.1.3 液压检测技术的概况和发展趋势

液压设备由于具有单位功率重量轻、体积小、易获得大力矩、可实现无级变速、控制载荷容易等突出优点,而得到越来越广泛地应用。国内各类机械设备配置的液压系统也越来越多,而且日趋复杂。液压技术的应用已成为现代化工程机械和农业机械的典型标志。

虽然液压系统具有许多的优点,但由于设计、制造、管理水平以及客观条件限制,液压系统在使用过程中免不了要发生故障,使得液压设备达不到设计要求甚至不能正常作。同时随着现代化机械的液压系统向着高性能、高精度和复杂化方向的发展,液压元件的价格昂贵,一旦液压系统出现故障,从维修成本考虑我们不能每次都更换有故障的液压元件,而是应该找出故障所在,首先选择尽快修复。但是,因为液压传动系统的密闭性,以及一些工作人员对液压传动知识了解不够,使得机械中经常出现的许多液压技术上的故障难以诊断和排除。

由于故障排查和检测技术的缺乏,而延长了修理周期,严重影响生产的情况是屡见不鲜的。因此,开展液压系统故障检测和诊断技术的研究越来越受到重视,已成为液压技术发展的一个重要方向。

A.液压检测技术的分类

由于液压系统是一个有机联系的多元件复杂整体,故障现象和故障原因并非是一一对应关系,呈现出综合性和系统性的特点,再加上液压系统工作元件及工作介质的封闭特性,给系统的状态检测及不解体在线故障诊断带来相当多的困难。目前,主要还停留在人工巡回检测和定期检修的水平上。近年来,由于计算机技术、检测技术、信息技术和智能技术的发展,大大地促进了液压系统故障检测与诊断技术地发展。检测方法主要有以下几种:

a.感观诊断法

查找液压系统故障的最简便方法就是“感官诊断法”,又称为“四觉诊断法”,这是指有经验的维修技术人员凭感官和经验,通过看、听、触、嗅等方法判断故障原因。

b.加热检测法

用一个电热源对液压系统中的管道进行加热,从管道外壁的温升情况即可迅速判明金属管道内,有无油液、油液流动的方向以及大概流速。但是这种方法不能测试压力等其它参数,测试结果也易受外界因素、测试部位、测试方法的影响,有时候要经过大量的实验才能找出故障部位。

c.铁谱技术

是通过分析设备磨损的微粒来诊断系统的故障。但由于铁谱技术是一门新兴的技术,目前所用设备的成本较高。

d.实验台检测

包括综合性检测实验台和单一功能的检测实验台。利用实验台可以很方便的检测出被测试液压元件的多种参数,再与标准值比较,即可迅速判明哪一个元件出现故障。

e.仪器检测法

所谓仪器检测法就是使用仪器、仪表进行故障诊断的方法。这些仪器、仪表是在不拆卸液压设备的情况下进行参数测量后与正常值相比较从而断定是否有故障。一般地说,用仪器仪表检测比较准确有效。

f.智能诊断

包括模糊诊断法、神经网络诊断法和专家系统诊断法。

B.液压检测技术的发展方向

液压系统维护已从过去简单的故障拆修发展到故障预测,即发现故障苗头时,预先进 行维修,清除故障隐患,避免设备恶性事故的发生。

上面提到的某些检测方法具有主观性,对检测结果的判断具有一定的影响,因此我们要加强液压检测技术的科技含量,提高其检测结果的准确性。

一方面,我们要大力开展仪器检测。这是一种实用的液压系统故障诊断方法,能够方便准确地判断出故障部位及原因,及时处理。其优点是科学、客观,避免了个人诊断的盲目性,诊断结果符合实际,具有较高的实用推广价值。

另一方面,我们要实现主动维护技术,加强液压系统故障诊断方法的研究,液压系统故障诊断专家系统的开发应是一个具有巨大应用前景的研究领域。这就要总结专家的知识,建立完整的、具有学习功能的专家知识库,并利用计算机根据输入的信息和知识库中的知识,用推理机中存在的推理方法推算出引起故障的原因,提出维修方案和预防措施。

要进一步开发液压系统故障诊断专家系统通用工具软件,对于不同的液压系统只须修改和增减少量的规则。另外,还应开发液压系统自补偿系统,包括自调整、自润滑、自校正,在故障发生之前进行补偿,这是液压行业努力的方向。

1.2 课题的提出与意义

近年来随着我国工程机械产品的不断引进和发展,大吨位液压缸以及相关液压元件的应用越来越多,而这种液压缸进口价格偏高,国产质量又不十分过关。因此,生产与使用这类液压缸的厂家,建造一台能够对其进行试验与检测的实验台,就显得非常重要与迫切。

本课题是对锡柴汽车厂自卸车上所有液压元件进行综合试验的装置,以满足工厂质量控制的要求。由于试验台已制造完成,并经多年使用,故在完善液压电控原理的基础上加以改进。在设计中还须对现有液压电控系统进行分析,须重新设计液压电控原理及程序,对于进行自卸油缸试验的承载钢架进行结构设计以及油缸中重要零件的优化设计并做出必要的有限元分析。本课题使我在设计过程中,能掌握较强的实际工作经验,完成从设计到实际生产及运行调试的整个过程,这样一来就能很好的掌握机电一体化技术,提高解决实际工作问题的能力,为以后工作打下极好的基础。

1.3 课题的主要内容

木课题的主要内容是完成液压实验台的总体设计。最后,将它们转化为能供指导制造、装配、安装、调试和维修用的设计图纸及各类说明书等技术文件。总之,设计的主要内容分为机械系统、液压系统和控制系统三部分。按照用户提出的完整技术要求,写出液压及电气的技术数据,并经用户确认。

本设计需满足的要求如下:

1.达到技术指标所规定要求,满足实际工作需要。

2.整机结构简单实用,加载机架部件需作应力变型分析。

3.PLC全自动控制,要有较高的工作可靠性;安全性。

4.工作时噪音小,发热较小,设备外形美观及操作方便。主要技术指标:

根据技术要求,我们需要在搞清设备工作原理的基础上,经改进设计,进行正式图纸绘制。在设计中还须对现有的机构进行分析,如充分利用UG和 LINGO等软件进行有限元应力优化设计,有条件的话还要进行运动分析。且重新设计电液原理图,主机等部件。在自动化生产软件的使用编程逻辑方面有所改进使用PLC实时部分控制。因类似设备已投入生产,故我在设计过程中,可获得并掌握较强的实际工作经验。最终完成从设计到实际生产及运行调试的整个过程,这样一来就能很好的掌握机电一体化技术,提高了解决实际工作问题的能力,为以后工作打下极好的基础。尤其这几个软件的使用对以后的研究生课程有莫大的帮助和指导性的方向。

在设计的时候,课本知识和实际生产经验的结合是我最想拥有的经历。期间充分利用已有的资源在搞清设备工作原理的基础上,调研工厂实际情况包括设备的调试(主要是液压部分和电控部分)以及制造过程遇到的难题和解决方案,因而形成了对设备的机械部分,液压部分,电气部分技术观念和感性认识,为改进,完善设备打下坚实基础。

本课题为机电液综合设计,对本科的机械工程学生而言,已经是能够接受和有所创新地完成的项目了。而且整个设备制造技术路线清晰明了。最后在设计完成交付,并实现功能的整个流程中,学习并收获有限元应力优化设计及运动分析等先进设计方法在设计中的作用。综合机电液,加强巩固和糅合这三方面知识结构,为以后的发展打好基本。

课题结束后,希望能达到锻炼设计能力,而又能熟悉如何从图纸到设备实际工作调试完成交付使用的整个过程,并经实际的动手完成真正能正常工作的设备。

川公网安备: 51019002004831号

川公网安备: 51019002004831号