摘 要

随着科技步伐的加快,液压技术在各个领域中得到了广泛应用,液压系统已成为现代金属机械加工机床中最关键的部分之一。本文主要研究的是液压传动系统,液压传动系统的设计需要与主机的总体设计同时进行。设计时,必须从实际情况出发,有机地结合各种传动形式,充分发挥液压传动的优点,力求设计出结构简单、工作可靠、成本低、效率高、操作简单、维修方便的液压传动系统。

关键词:机械加工、液压传动、总体设计

Abstract

With the development of the modern technology, the hydraulic technology has been widely used in the most field of the mechanism. The hydraulic system is the main structure of the modern machining tools. This paper gives design of the system of the hydraulic drives. The design of the hydraulic drives should be processed with the general arrangement of the machine synchronously. We should combine the advantage of the various types of mechanism drives and elaborate the simplest, reliable, lower cost, efficient and more convenience structure of the hydraulic drives.

Keywords: Machining operation Hydraulic transmission General arrangement

目 录

摘 要III

AbstractIV

1绪论1

1.1本课题的研究内容和意义1

1.2国内外的发展概况1

1.3本课题应达到的要求1

2 液压传动的基本概念和特点2

2.1 液压传动的基本概念2

2.2 液压传动的特点2

2.4 液压系统的设计原则与策略3

2.5 液压系统绿色设计原则3

2.6 设计目的3

2.6.1 设计内容及要求4

2.7 设计中应注意的问题5

3 液压系统的设计6

3.1 液压系统的设计与计算6

3.1.2 液压缸的负载计算[6]9

3.1.3 确定系统的工作压力9

3.2确定液压泵规格和电动机功率及型号12

3.2.1 确定液压泵规格12

3.3确定各类控制阀14

3.4 确定油箱容积与结构16

3.4.1油箱容积的确定16

3.4.2油箱的结构设计16

3.4.3油箱的防噪音问题17

3.5 液压站结构设计18

3.6 选择液压油18

4 液压缸及液压装置的结构设计19

4.1 确定液压缸的结构形式(类型、安装方法、密封形式、缓冲结构、排气等)19

4.2 计算液压缸主要零件的强度和刚度19

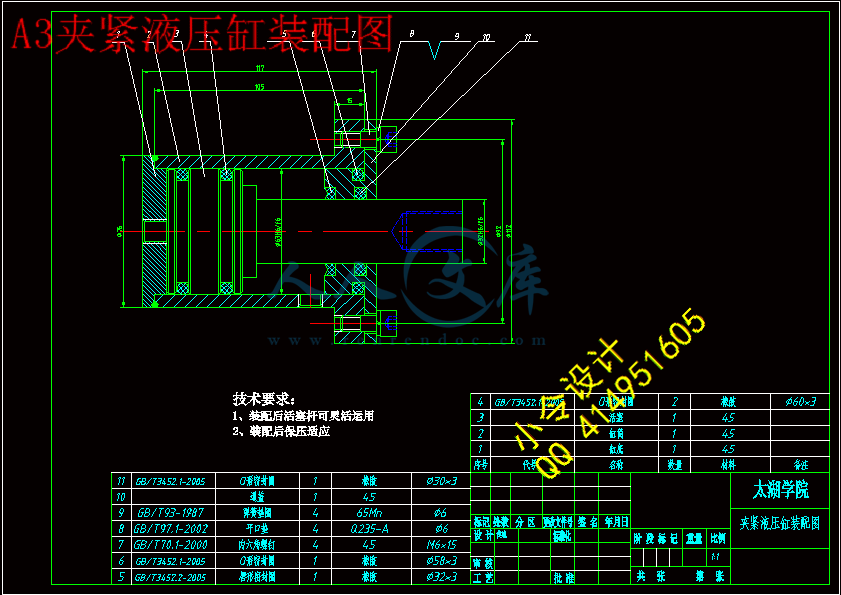

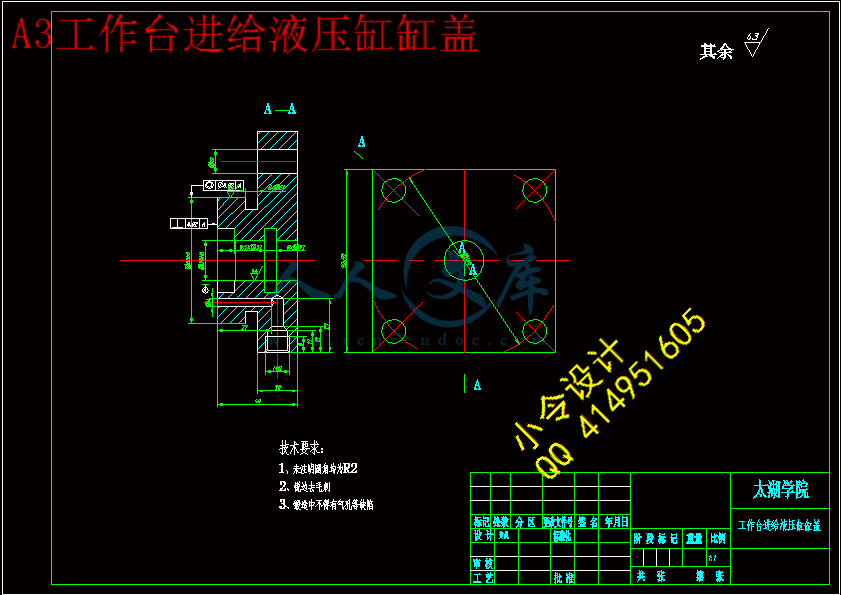

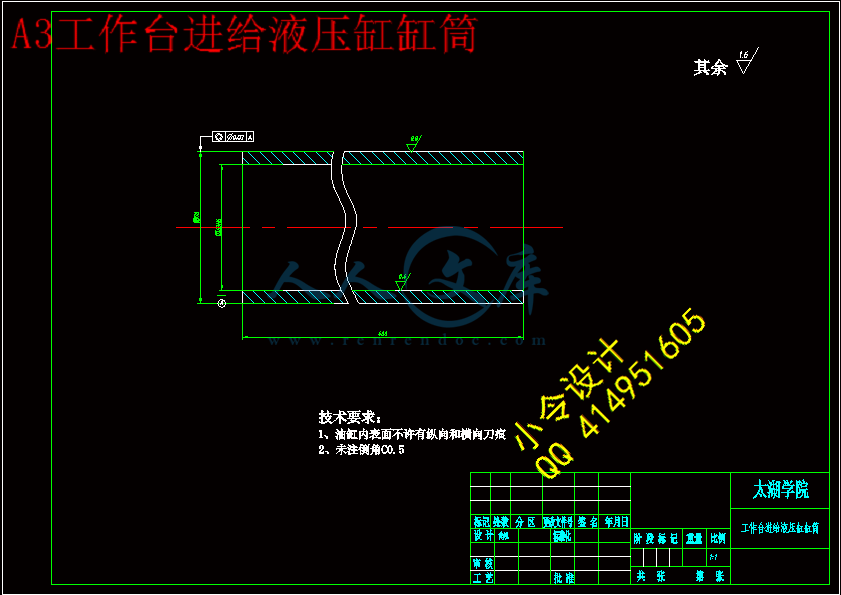

4.3 完成液压缸的结构设计和部分零件图23

4.4 选择装配方案25

4.5 绘制部件装配图25

5 液压系统的验算26

5.1 执行元件输出力或力矩及最低最高速度的校核26

5.2 管路系统压力损失计算26

5.3 压力阀调整压力的确定27

5.4 系统热平衡计算与油箱容积的验算27

6结论与展望29

6.1结论29

6.2不足之处与展望29

致 谢30

参考文献31

1绪论

1.1本课题的研究内容和意义

液压进给结构对于普通铣床来说是很重要的,本课题主要研究普通铣床上的液压进给结构的改造。改进液压进给结构便于铣床更好的运作,能提高铣床的工作效率以及经济效益。从蓝天到水下,从军用到民用,从重工业到轻工业,到处都有液压传动及控制技术的应用。国外生产的95%的工程机械、90%的数控加工中心、95%的自动生产线都采用了液压传动与控制技术。所以很有必要改进液压进给结构。

1.2国内外的发展概况

机械工业即机器制造工业,机械工业素有“工业的心脏”之称。它是其他经济部门的生产手段,也可说是一切经济部门发展的基础。它的发展水平是衡量一个国家工业化程度的重要标志。为促进民族地区的现代化,必须加速发展机械工业。它是国民的装备部,是为国民经济提供装备和为人民生活提供耐用消费品的产业。普通铣床作为一种专用高效自动化技术设备,已成为大批量机械产品实现高效、 高质量和经济性生产的关键型装备,是集机电于一体的综合自动化程度较高的制造技术和成套工艺装备。普通铣床的技术性能和综合自动化水平,在很大程度上决定了这些工业部门产品的生产效率、产品质量和企业生产组织的结构,也在很大程度上决定了企业产品的竞争力。普通铣床在全世界有广泛的应用,液压进给结构在国内外铣床方面都得到了广泛的运用。由于液压技术的应用对机电产品的质量和生产水平的提高起到了极大的促进和保证作用,因而再用液压技术的程度已成为衡量一个国家工业水平的标志。可以预见,随着科学技术的不断发展,液压技术将会在许多工业部门中发挥越来越大的作用。

1.3本课题应达到的要求

由于液压技术的诸多优点,使其发展很快,特别是经过最近半个世纪的飞速发展,液压技术已成为包括传动、控制、检测在内的对现代机械装备技术进步有重要影响的基础技术,其应用遍布各个工业领域。因此设计出结构简单、工作可靠、成本低、效率高、操作简单、维修方便的液压传动系统已变得异常重要。

2 液压传动的基本概念和特点

2.1 液压传动的基本概念

任何一部机器都有传动系统,借组它以达到对动力进行传递和控制的目的,按照传动所采用的机构或工作介质的不同可分为机械传动、电气传动和流体传动。

流体传动是以液体(液体、气体)为工作介质进行能量转换、传递和控制的传动形式。以液体为工作介质时为液体传动;以压缩空气为工作介质时为气体传动。

液体传动又分为性质截然不同的两种传动形式:液压传动和液力传动。液压传动主要利用液体静压能来传递运动和动力,其工作原理基于物理学中的帕斯卡原理,也称静夜传动或容积式传动。液力传动主要利用液体动能来传递运动和动力,其工作原理基于流体力学中的动量矩定理。

2.2 液压传动的特点

液压传动与其他传动方式相比主要有以下特点:

(1)液压传动必须用具有一定压力的液体作为介质。

(2)传动过程中必须经过两次能量转换。首先,液压泵把机械能转化为液体的压力能;然后油液输出液压缸,又通过液压缸把油液的压力能转换成驱动外界负载运动的机械能。

(3)液压传动必须在密封的容积内进行,而且容积要发生变化。如果容积不密封,则不能形成压力;如果容积不变化,则不能实现传递速度的要求。因此,有人把液压传动叫做“容积式液力传动”。

2.3 液压技术的应用

由于液压技术的诸多优点,使其发展很快,特别是经过最近半个世纪的飞速发展,液压技术已成为包括传动、控制、检测在内的对现代机械装备技术进步有重要影响的基础技术,其应用遍布各个工业领域。从蓝天到水下,从军用到民用,从重工业到轻工业,到处都有液压传动及控制技术的应用。国外生产的95%的工程机械、90%的数控加工中心、95%的自动生产线都采用了液压传动与控制技术。由于液压技术的应用对机电产品的质量和生产水平的提高起到了极大的促进和保证作用,因而再用液压技术的程度已成为衡量一个国家工业水平的标志。可以预见,随着科学技术的不断发展,液压技术将会在许多工业部门中发挥越来越大的作用。[1]

2.4 液压系统的设计原则与策略

液压系统是液压机械的一个组成部分,液压系统的设计要同主机的总体设计同步进行。着手设计时,必须从实际出发,有机地结合各种传动形式,充分发挥液压传动的有点,力求设计出结构简单、工作可靠、成本低、效率高、操作简单、维修方便的液压传动系统。

2.5 液压系统绿色设计原则

该设计原则是在传统液压设计中通常依据的技术原则、成本原则和人机工程学原则的基础上纳入环境原则,并将环境原则置于优先考虑的地位。液压系统的设计原则可概括如下。

(1)资源最佳利用原则

少用短缺或稀有的原材料,尽量寻找其代用材料,多用余料或回收材料为原料;提高系统的可靠性和使用寿命;尽量减少产品中材料的种类,以利于产品废弃后有效回收。

(2)能量损耗最少原则

尽量采用相容性好的材料,不采用难以回收的或不能回收的材料,在保证产品耐用的基础上,赋予产品合理的使用寿命,努力减小产品使用过程中的能量消耗。

(3)零污染原则

尽量减少或不用有害的原材料。

(4)技术先进性原则

优化系统性能,在系统设计中树立“小而精”的思想,在同一性能的情况下,通过系统设计小型化,尽量节约材料和资源的使用量,如采用轻质材料、去除多余功能、避免过度包装等,减轻产品重量;简化产品结构,提倡“简而美”的设计原则,如减少零部件数目,这样既便于装配、拆卸,又便于废弃后的分类处理;采用模块化设计,此时产品是由各功能模块组成的,既便于装配、拆卸,又便于废弃后的回收处理,在设计过程中注重产品的多品种及系列化;采用合理工艺,简化产品加工流程,减少加工工序,简化拆卸过程,如结构设计时采用易于拆卸的连接方式、减少紧固件数量、尽量避免破坏性拆卸方式等;尽可能简化产品包装且避免产生二次污染。

(5)整体效益原则

考虑系统对环境产生的附加影响,提供有关产品组成的信息,如材料类型、液压油型号及其回收再用性能。

2.6 设计目的

毕业设计是培养学生综合运用所学的基础理论和专业理论知识,独立解决机床设计问题的能力的一个重要的实践性教学环节。

因此,通过设计应达到下述目的:

1、初步掌握正确的设计思想和设计的基本方法、步骤,巩固、深化和扩大所学的知识,培养理论联系实际的工作方法和独立工作能力。

2、获得机床总体设计,结构设计,零件计算,编写说明书。绘制部件总装图(展开图,装配图)和零件工作图等方面的基本训练及基本技能。

3、熟悉有关标准、规格、手册和资料的应用。

4、对专用机床的夜压系统具有初步分析能力和改进设计的能力。

2.6.1 设计内容及要求

课程设计的内容及具体要求有以下三点[2] :

(1)机床类型及动作循环要求

我的毕业设计为一台用成型铣刀在工件上加工出成型面的液压专用铣床驱动系统。要求铣床工作台上一次可安装二只工件并能同时进行多工位加工。

机床的工作循环为:

手工上料——按电钮——自动定位加紧——工作台快进——铣削进给——工作台快退——夹具松开——手工卸料。

(2)机床对液压传动系统的具体参数要求如表1-1所示。

表1-1 液压系统参数

液压缸名称负载力(N)移动件重力(N)(速度m/min)行程(mm)启动时间(sec)定位夹紧缸运动时间(sec)

快进工进快退

定位液压缸20020101

夹紧液压缸400040151

进给液压缸2000150060.0356快进工进0.5

30080

工作台采用平导轨,导轨面的静摩擦系数f=0.2,动摩擦系数f=0.1。

(3) 机床的制造及技术经济性问题

该机床为一般技术改造中为适应某种机械加工要求,提高加工效率而在原有特定机床上进行自行设计改造的专用设备,所以力求结构简单,投产快,工作可靠,主要零部件要能适应中小机械工厂的加工能力,并能满足零件互换性要求,配合电气控制可以实现单机半自动化工作的要求。

2.7 设计中应注意的问题

设计要求或机构功能要求是做任何设计的依据,液压与气动传动设计时要明确液压与气动传动系统的动作和性能要求,这里一般要考虑以下几方面[3] :

1)该设备中,哪些运动需要液压或气压传动完成,各执行机构的运动形式及动作幅度;

2)对液压或气压装置的空间布置、安装形式、重量、外形尺寸的限制等;

3)执行机构载荷形式和大小;

4)执行机构的运动速度,速度变化范围以及对运动平稳性的要求;

5)各执行机构的动作顺序,彼此之间的联锁关系,实现这些运动的操作或控制方式;

6)自动化程度、效率、温升、安全保护、制造成本等方面的要求;

7)工作环境方面的要求,如温度、湿度、振动、冲击、防尘、防腐、抗燃性能等;

另外对主机的功能、用途、工艺流程也必须了解清楚,力求设计的系统更加切合实际。

川公网安备: 51019002004831号

川公网安备: 51019002004831号