摘 要

自1893年第一台球磨机问世以来,它就一直被广泛的应用于矿业、冶金、建材、化工及电力部门等若干基础行业的原料粉碎中。

在矿山建设时期,球磨机的设备及基建投资约占选矿厂破磨设备总投资的50%,在矿山生产期间, 球磨机的能耗(电耗和材料) 同样占全部破磨作业的50%以上。同时, 在矿山生产中, 球磨机作为主要的生产设备,其运转率和效率常常决定了全厂(系列) 的生产效率和指标,成为全厂生产的“咽喉”环节。

因此,无论设计院在设计阶段对球磨机的选择还是矿山企业在生产阶段对球磨机的管理都十分重视。同时许多球磨机的设计研究单位和生产厂家也对球磨机进行了很多研究工作,取得了很大进展,出现了多方面的研究方向。

本次设计主要针对实验室应用的小型球磨机,通过对大量参考文献及对大型磨机的结构的研究,研发出一种适合实验室应用便于学生掌握其结构的小型磨机,该球磨机有结构比较简单,比较轻便,转速平稳,噪声较小等特点。具体的研究方法是通过对球磨机不同结构的研究,计算找到最适合的结构和材料,组合成本次所设计的球磨机。具体设计方法过程见说明书。

关键词:电动机;球磨机;破磨作业

目 录

摘 要I

第1章 绪论1

1.1 球磨机设计的目的和意义1

1.2 球磨机的发展1

1.2.1 球磨机的发展其中一项就是效率的提高1

1.2.2 球磨机的另一项发展趋势就是节能2

1.3 新型的球磨机6

1.3.1 冷冻球磨机/振动研磨机6

1.3.2 行星式球磨机6

1.4 设计球磨机的基本构想7

第2章 总体方案设计8

2.1 球磨机设计概述8

2.1.1 工作原理8

2.1.2 本磨机在工业部门的作用8

2.2 所设计的磨机的优缺点和工作特点9

2.2.1 溢流型球磨机的优缺点9

2.2.2 工作特点10

2.3 各类磨机总体方案比较10

2.3.1 磨机的分类10

2.3.2 各类磨机的总体方案比较11

2.3.3 所设计球磨机类型的选择13

2.4 所设计的磨机部件方案比较13

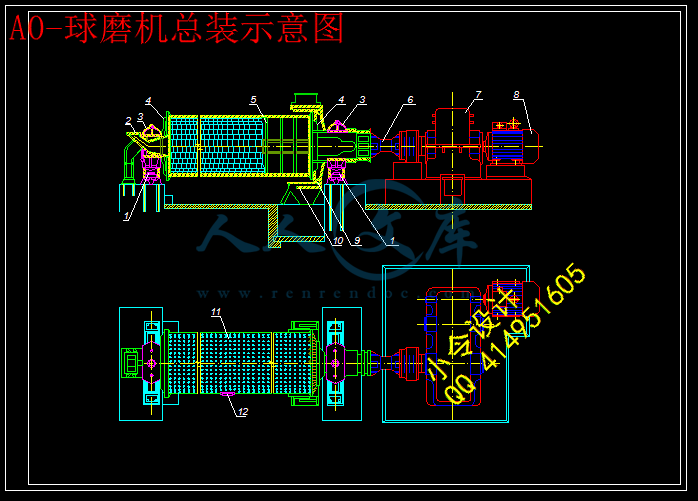

2.4.1 所设计的球磨机的结构组成13

2.4.2 给矿部的比较选择15

2.4.3 端盖的结构比较选择16

2.4.4 进、排料管的选择18

2.4.5 筒体部的选择19

2.4.6 排矿部的选择22

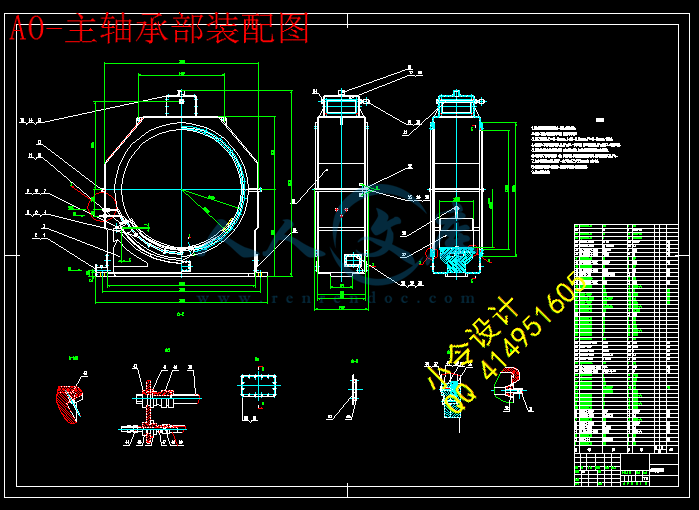

2.4.7 主轴承选择22

2.4.8 润滑部分的选择22

2.4.9 传动部分的选择22

2.4.10 各部件密封形式的选择24

第3章 球磨机工作参数的计算与选择26

3.1 球磨机的自身参数26

3.1.1 临界转速26

3.1.2 工作转速26

3.1.3 装球量26

3.1.4 安装电机功率27

3.1.5 球磨机装球尺寸28

3.1.6 生产率的计算28

3.2 球磨机传动系统的计算29

3.2.1 选择电动机参数29

3.2.2 传动系统速比的计算30

3.2.3 皮带轮小轮直径的选择30

第4章 结论31

参考文献32

致谢34

第1章 绪论

1.1 球磨机设计的目的和意义

球磨机是矿山,水泥,化工和电力等工业部门广泛使用的一种粉磨设备,主要工作机构是装有研磨介质的筒体,依靠筒体回转时介质的冲击和剥磨等作用使物料粉碎[1]。

自1893年球磨机出现100多年来,它在金属矿及非金属矿选矿厂、冶金、建材、华工急电力部门等若干基础行业的矿料粉碎中得到广泛的应用。球磨机在工业上应用及发展中经历了如此长时间而未被淘汰的这个事实本身就说明它从结构到工作原理基本上是可靠的,合理的,性能也是比较好的,虽然它也有些缺点,但要将它从矿料粉碎中淘汰出去是相当困难的。球磨机在今后相当长的时期内仍是十分必要的及有价值的[2]。

未来在破碎粉磨作业上,球磨机依然有着很大的发展空间,一段时间都不会被淘汰掉的。所以对于球磨机的设计是有很大意义的。

1.2 球磨机的发展

1.2.1 球磨机的发展其中一项就是效率的提高

(1)保证适当的筒体转速,使原料和研磨体形成抛落运动。

转速过慢,离心力就小,摩擦力也小,研磨体不能随筒壁上升,也就不可能形成抛落运动,反之,转速过快,离心力就大,摩擦力也大,研磨体紧贴筒体内壁转动,也不能形成抛落运动,没有抛落运动,研磨体就没有对原料形成碰撞,而只有研磨作用,效率降低,故筒体转速过慢或过快都是不可取的[3]。

(2)选择合适的内衬和研磨体。

内衬有两方面的作用,一方面是保护筒体不被磨坏,另一方面防止物料与铁接触、避免物料污染。一般选用较耐磨和规则的内衬,保证坚固耐用。同时增加有效容积、在配方、入料量不变的前提下,应选择密度大、硬度高、大小配比合理的研磨体,以缩短球磨时间,同时减少研磨体的磨损率[3]。

(3)确定适当的料、球、水比例。

研磨体的装载量对球磨效率的提高有重大影响,装载量过少,对物料的碰击和研磨作用小,装载量过多,入料量减少,研磨体相互作用增加,对物料作的功和研磨作用降低。在研磨体装载量一定的时候,每球入料量不同其球磨是不一样的,入料量过少,虽能缩短球磨时间,但日产量却降低了,入料量过多,筒体内剩余空间少,研磨体的碰击作用减少,球磨效率低[4]。物料与水的比例要适当,最终要看泥浆的含水率、流动性而定入水量,水太少,浆料过于稠厚,物料的分散性差,对研磨体的运动阻力加大,削弱了对物料的粉碎作用,反之,水分太多,则必然要减少加料量,而且浆料过于稀薄,研磨体之间直接碰击和研磨的机会多,既损失了能量又增大了研磨体的磨损率,一般情况下,料、球、水的比例为1:18:6,但总量料、球、水混合后的体积应是有效容积的90%左右[5]。

此外,还可以调整配方,减少硬质原料的种类,控制粗颗粒物料的最大直径,选用适当的添加剂等方法以达到提高球磨机的效率。

1.2.2 球磨机的另一项发展趋势就是节能

(1)预选抛废,减少入磨量

随着金属矿石需求量的增加,贫矿石开采日益扩大,高强度采矿方法和大型采掘设备的应用,矿石贫化日趋严重。据统计,露天开采贫化率5%~10%,地下开采贫化率20%~25%。全国重点铁矿入选原矿中约有1000万吨以上废石,既影响选矿生产能力的提高,又增加了电耗[11]。预选可以抛弃大量混入矿石中的废石,目前全国已有30多个磁选厂增加了预选,主要采用大块磁选机和电磁感应辊式强磁选机。弱磁性铁矿和有色金属矿预选主要用跳汰机等重力选矿法。通过预选可减少入磨矿量,降低废石在磨、选过程中电耗,减少钢耗和选别材料的消耗,增加生产能力,提高企业经济效益[6]。

马鞍山矿山研究院研制的CTDG系统永磁大块磁选机已在全国大小磁选厂应用。如漓渚铁矿使用的CTDG1210型大块磁选机在自磨机前对350~0mm的大块矿石进行预选,抛废率为17%~20%,年节电670万kWh[11]。

武钢程潮铁矿选厂,入选矿石品位42.1%~44.3%,废石混入率16%~20%。采用了预选抛废流程,将中碎机排矿筛分成75mm~13mm∶13mm~3mm∶3mm~0三个粒级。前两个粒级用干选抛废,后一级用湿式抛废,抛废率分别为27%和4.09%,合计31.09%。每年抛除废石62万吨,约占入磨量45.1%,可节电500万kWh/a,成为全国铁矿厂耗电最少的选厂。

重选法预选抛废也是降低磨矿电耗的有效方法。马鞍山矿山研究院研制的AM-30、LTC-50和YMT-75等型跳汰机用于马鞍山黄梅山铁矿选厂、洒钢桦树沟等铁矿选厂,抛废率在90%以上,对降低磨矿电耗收到显著效果。广西长坡锡选厂用重介质预选法,抛废率40%,节电7.7kWh/t原矿。目前国内有10多个选厂采用跳汰机预选均收到明显的技术经济效果[7]。

(2)多碎少磨、降低入磨粒度

确定合理的最终产品粒度十分重要,它直接影响磨机处理能力、电耗和破磨作业的综合成本。通过改变破碎产品性质,降低产品粒度,增加细粒级含量以及提高磨机处理能力,降低电耗,增加经济效益[8]。

物料破碎是靠破碎设备的挤压和冲击作用,而磨矿则靠离心力、摩擦力作用,使矿石不断受到冲击、挤压、剪切和研磨而粉碎。常规破碎范围内能量随粒度减小的变化率很小,而磨矿范围内能量随粒度减小急剧增加,破碎比磨矿能耗低是选矿界公认的观念。因此实现多碎少磨,减小入磨粒度,可以大幅度提高生产能力,降低电耗[6]。

鞍钢东鞍山选矿厂为降低入磨粒度,引进美国AC公司2133.6mm底部单缸液压圆锥破碎机用于四段破碎。使入磨粒度由20~0mm减至12~0mm, 3.2m×3.6m球磨机台时处理能力增加8t,每吨原矿电耗减少2.7kWh[9]。

德兴铜矿选厂三期扩建工程,破碎作业采用三段——闭路流程,细碎设备为Re×nord公司SXHD型西蒙斯圆锥破碎机。使入磨粒度由-20mm降为-12mm,使磨矿单位电耗下降6.88%。

(3)实现多碎少磨的主要措施

根据矿石硬度、最大粒度及其组成和矿石含水、含泥量等矿石性质以及选矿厂生产规模和磨矿工艺等确定破碎工艺流程。以山东某选厂生产实际为例进行各种流程分析对比结果表明:三段——闭路破碎流程的最终产品粒度最小,又比较均匀。从单位矿石电耗来看,两段开路破碎流程是两段——闭路破碎流程的1.26倍,是三段——闭路破碎流程的1.39倍。因此三段——闭路的破碎流程可以获得较小的破碎产品粒度、较低的电耗。对某些选厂特殊要求,也可采用四段——闭路流程[10]。

高效节能破碎设备不仅本身有较低的电耗,而且由于其产品粒度较小,更深层次作用在于对破碎流程的影响,如减少作业段数,将闭路简化为开路,可减少设备数量,节省基建投资,降低运营成本。随着这些新设备的使用,可以得到更小的产品粒度,降低粉碎原矿的单位电耗,从而获得全流程的效率。

近年来,在改进传统圆锥破碎机的基础上美国AC公司推出高能圆锥破碎机、俄罗斯乌拉尔重型机器厂推出惯性圆锥破碎机、德国的krupp polgsius公司等推出辊压机以及各国推出的新型腭式破碎机等高效节能破碎设备,大幅度降低了破碎产品粒度,提高了磨机产量,降低了单位原矿的电耗。从1985年辊压机问世以来,首先在水泥工业推广应用,其增产节电所带来的经济效益引起国际水泥行业极大兴趣和关注[11]。

(4)强化分级,降低磨矿循环负荷

过磨是磨矿中能耗损失主要原因之一,导致过磨涂磨机本身原因之外,主要是分级效率低。目前我国大部分选矿厂分级作业采用螺旋分级机,分级效率低,因而在返砂中夹杂相当数量的合格产品粒度;尽管有些选厂用水力旋流器代替螺旋分级机,要达到高的分级效率也比较困难,致使大量合格产品粒度返回磨机再磨,既影响产量又使矿物过磨增加电耗。

芬兰海诺宁教授研究表明:分级效率从51%提高到80%,可使磨矿效率提高25%,电耗减少20%。强化分级作业,提高分级效率,减少磨矿循环负荷是降低电耗的重要措施[12]。

细筛在我国取代螺旋分级机进行粗粒分级得到发展。首钢大石河铁矿选厂一段磨矿回路中用ΖKBX1856A型双轴直线振动筛取代φ2400mm双螺旋分极机,分级效率提高12.69%,台时处理能力增加19.79t,磨一吨原矿电耗下降1.9kWh。

当前,因内外已经出现水力圆锥分级机、高频振动细筛、直线振动细筛、旋流细筛、立式圆筒筛及双涡流水力旋流器等新型分级设备以及两段分级工艺的应用,为我国强化分级作业创造了条件。对粗粒分级用细筛取代螺旋分级机;细粒分级以水力旋流品为主,以水力圆锥分级机或高频细筛、旋流细筛、立式圆筒筛为辅的二次二段分级。但要迅速解决好水力旋流器的结构、参数、材质和自动控制等问题,以保持其工艺指标的稳定。

(5)选用新型高效衬板,降低电耗

磨机衬板结构、材质的优劣,直接影响磨矿的电耗。目前我国金属矿选厂球磨机仍以高锰钢为主,存在问题是钢耗大,为0.25kg/t;电耗大,磨碎每吨矿石耗8~20kWh的电能,约占选矿厂总电耗的45%~65%;寿命短,在一段球磨机中为6~8个月,二段为12~18个月,重量大,噪音高,在湿磨中抵抗矿浆化学腐蚀性磨损能力差。近年研制成功橡胶衬板、圆角方型衬板和磁性衬板等,在球磨机上应用取得明显地节能效果[8]。

海南钢铁公司橡胶衬板厂引进瑞典司克嘉公司橡胶衬板制造技术,生产直径φ0.9m~φ5.5m(长度不限)球磨机的整套衬板已在国内许多选厂应用。橡胶衬板具有独特的弹性和突出的抗腐蚀性能。受冲击时可以变形,寿命高,重量轻,节电效果显著。一般可降低电耗10%~15%[13]。

圆角方形衬板即角螺旋衬板,由于这种衬板相互错开一定角度沿磨机排列,因而筒体内的物料与磨机轴线形成了相垂直的剪切面,对物料产生附加的剪切作用,显著地降低了电耗。马鞍山矿山研究院开发的圆角方形衬板,在马钢凹山选矿厂φ2.7m×3.6m的二段球磨机使用,降低电耗22.66%[14]。

金属磁性衬板靠磁力紧紧吸附在球磨机筒体上,其表面吸附磨碎的钢球和不同粒度的磁性物料形成20~50mm厚的滚动保护层,呈波纹状对入磨矿石有提升作用。细粒易磁化物料稳定的固结在最底层,能有效消除衬板磨损。其特点是使用寿命长,比高锰纲衬板高6~8倍。厚度薄、重量轻、钢耗少,可以降低球磨机电耗6%~7%。目前已在我国选矿厂百余台球磨机上应用。磁性衬板的问世是球磨机衬板史上一次重大突破[15]。

(6)改进现有球磨机,发展高效节能设备

球磨机是选厂耗电最高的设备,为降低电耗在改进现有球磨机的基础上,要发展新型节能设备。近年,球磨机的发展是从降低电耗和钢耗的角度来改善磨机性能,大型磨机普遍采用液压动力和静压轴承、气胎离合器、齿轮润滑使用喷油装置等新技术,使磨机整体技术水平和经济效益得到较大提高,单位电耗平均下降20%,生产能力增加10%,钢耗下降40%[16]

川公网安备: 51019002004831号

川公网安备: 51019002004831号