【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

旋转超声加工中刀具以一定超声频振动的同时还作相对于工件的旋转。刀具通常用低碳钢作为基体,表面涂覆或者烧结一层金刚石磨粒。因此转超声加工是一种结合了传统超声加工去除材料机理和金刚石磨抛作用的一种复合加工方法。与超声加工相比,旋转超声加工能够提供高的多的材料去除率,能加工更深的孔,及得到更高的加工精度,因此也得到了更为广泛的运用。若与数控技术相结合就可以用于进行硬脆材料的的成型加工。实践证明它是一种加工硬脆材料,如陶瓷、玻璃和岩石的有效方法。

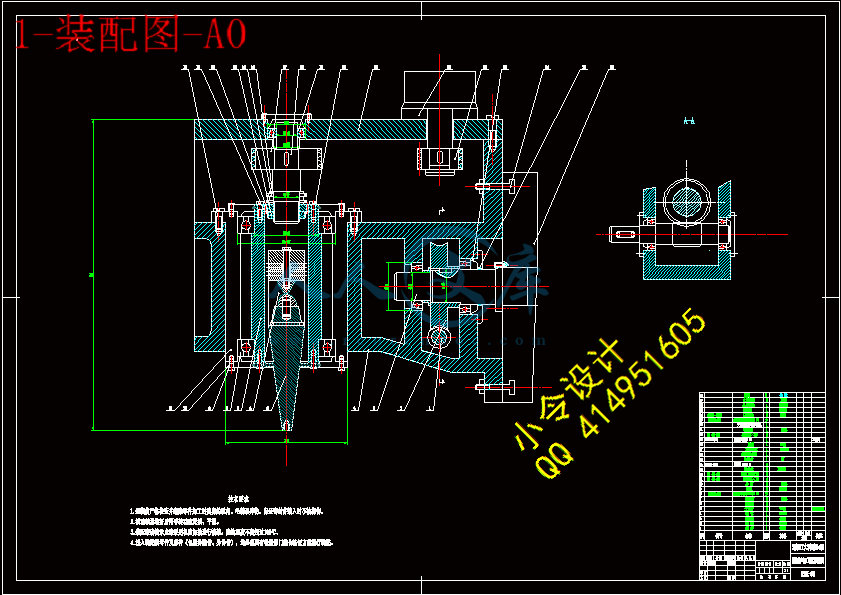

超声加工装置由超声波发生器,换能器和变幅杆组成。而旋转超声加工装置则需要进一步考虑如何实现旋转。本文在分析原有的超声加工装置的基础上,提出了一种新型的旋转超声加工装置,它可应用与数控机床与铣床上,并可实现主轴头的摆转,可以方便的加工斜面与斜孔。

关键词:旋转超声加工,加工装置 ,主轴摆转

Abstract

Rotary ultrasonic machining superimpose rotational movement on the tool head that vibrates simultaneously at ultrasonic freqency .The tool is made of mild steel coated or bonded with diamond abrasive.so is a hybrid machining process which combines the material removal mechanisms of conventional ultrasonic machining and diamond pared with ultrasonic machining ,it can provide a much high material removol,deep holes,and fine precision,which leads to its further application. And it has been proved to be a promising and cost-effective machining method or hard and brittle materials, such as engineering ceramic, glass, stone,.

Ultrasonic machining equipment consists of ultrasonic generator,transducer and horn.Rotary ultrasonic machining need to consider how to realize the rotate of the device.In this paper ,I analyse the device which have be designed,and put forward a newt vibrating system of rotary ultrasonic machiningequipment.It can be assembled on the numerical control machine, vertical milling machine. And it also can realize the wiggle of the device,in order to machine inclined hole and face conveniently.

KEY WORDS:rotary ultrasonic machining process device spindle swinging

目 录

第1章 绪 论5

1.1超声加工的提出及其分类5

1.2超声振动装置及机床的研制进展6

1.3选题的目的、意义及工作任务10

1.3.1选题的目的、意义10

1.3.2课题主要工作内容及任务12

1.1本章小结12

第2章 旋转超声加工装置的总体设计13

2.1超声波加工原理及其特性13

2.2旋转超声加工的基本原理15

2.2.1 超声振动的捶击作用16

2.2.2 金刚石工具的磨抛作用16

2.2.3 超声空化作用16

2.2.4液压冲击和旋转运动促进了碎屑的排出17

2.3旋转超声振动加工装置的主要组成18

2.3.1 超声波发生器18

2.3.2超声换能器19

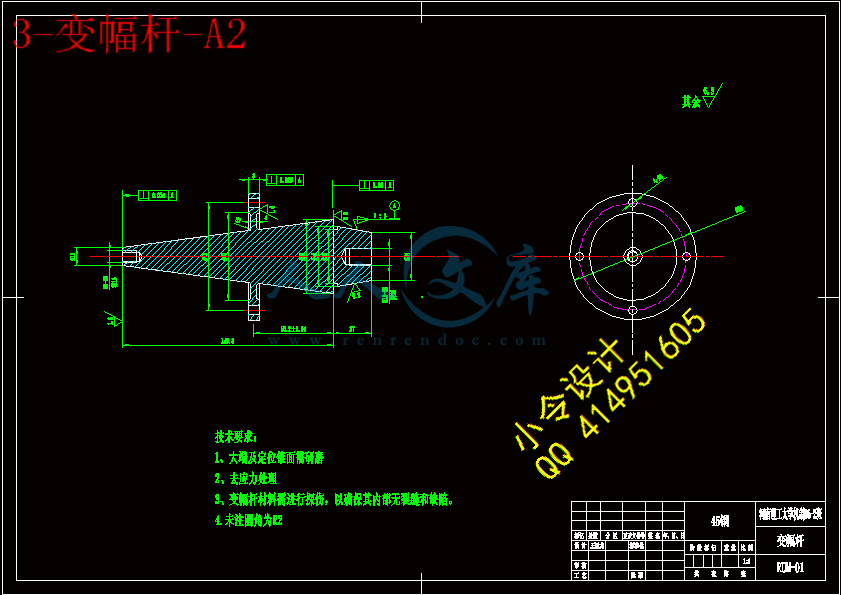

2.3.3超声变幅杆21

2.4 各组成部分的连接与固定23

2.4.1变幅杆和换能器的连接23

2.4.2变幅杆的固定23

2.4.3超声波发生器与超声振动系统的连接24

2.5旋转超声振动系统的设计24

2.5.1对已有的超声加工装置进行分析24

2.5.2旋转超声加工机构装置结构上的实现方法28

2.5.3 旋转超声加工装置的整体结构的初步设计28

3.6本章总结29

第3章 旋转超声加工装置细节性设计计算31

3.1已知条件:31

3.2超声换能器设计31

3.2.1压电陶瓷片的设计31

3.2.2前后盖板的选材32

3.2.3夹心式换能器计算33

3.3变幅杆设计34

3.3.1 变幅杆的材料34

3.3.2变幅杆参数设计36

3.3.3连接及定位方式设计40

3.4内外桶,端盖及密封装置设计41

3.4.1 内外筒设计41

3.4.2端盖及密封装置的设计42

3.4.3 法兰盘设计42

3.5主轴的设计42

3.6主轴头摆转功能实现的设计43

致 谢45

参考文献:46

1. 绪 论

1.1超声加工的提出及其分类

随着生产发展和科学实验的需要,很多工业部门,尤其是宇航、国防工业部要

求产品向高精度、高速度、高温、高压、大功率、小型化等方向发展,所用的材料愈来愈难加工,如硬质合金、钛合金、耐热钢、不锈钢、淬硬钢、金刚石、宝石、石英以及钨、硅等各种高硬度、高强度、高韧性、高脆性的金属及非金属材料的加工;工件形状愈来愈复杂,精度、表面租糙度和某些特殊要求也愈来愈高。

传统的切削加工的本质和特点:一是刀具材料比工件更硬;二是靠机械能把工件材料切除。但当工件材料愈来愈硬,零件结构愈来愈复杂的情况下,原来行之有效的方法转变成限制生产率和影响加工质量的不利因素。于是人们开始探索、发掘用软的工具加工较硬的工件材料,不仅用机械能而且还采用电、化学、光、声等能量来进行加工的特种加工方式,超声加工技术就是在此背景下发展起来的。采用超声加工,可以对上述难加工进行经济加工。实践证明超声加工在硬脆性材料加工方面是仅次于磨削加工的一种高效加工方法。

超声技术在工业中的应用开始于上个世纪10到20年代, 以经典声学理论为基础,同时结合电子技术、计量技术、机械振动、相关技术和材料学等学科领域的成就发展起来的一门综合技术。超声技术的应用领域可划分为功率超声和检测超声两大领域。其中,功率超声是利用超声振动形成的能量使物质的一些物理、化学和生物特性或状态发生改变,或者使这种状态改变加快的一门技术。超声技术在机械加工方面的应用按其加工工艺特征,大致分为两类,一类是带磨料的超声磨料加工(包括游离磨料和固结磨料) ,另一类是采用切削工具(如车刀、冲头、压头、钻头、砂轮、铣刀)与其它加工方法相结合形成的超声复合加工,其分类繁多,参见图 1-2。这里只要讨论功率超声加工在孔及面磨抛方面的应用。

1.2超声振动装置及机床的研制进展

超声振动系统主要由换能器、变幅杆和工具头等部分组成,是超声设备的核心部分。在传统应用中,超声振动系统大都采用一维纵向振动方式,并按“全调谐”方式工作。但近年来,随着超声技术基础研究的进展和在不同领域实际应用的特殊需要,对振动系统的工作方式、设计计算、及其应用研究都取得了新的进展。

日本成功研制成一种新型“纵——弯”型振动系统,并已在手持式超声复合振动研磨机上成功应用。该系统压电换能器采用半圆形压电陶瓷,上下各两片,组成上下两个半圆形压电换能器(压电振子),产生“纵——弯”型复合振动,其特点是小型化,结构简单,刚性增强。

日本金泽工业学院的研究人员研制了加工硬脆材料的超声低频振动组合钻孔系统。该设备将会刚石中心钻的超声振动与工件的低频振动相结合,并能检测钻孔力的变化以及钻孔精度,和孔的表面质量。用该组合设备在不同的振动条件下进行了一系列实验,实验结果表明:将金刚石中心钻的超声振动与工件的低频振动相结合是加工硬脆材料的一种有效方法。

我国东南大学研制了一种新型超声振动切削系统。该系统采用压电换能器,由超声波发生器、匹配电路、级联压电晶体、谐振刀杆、支承调节机构及刀具等部分组成。当发生器输出超声电压时,它将使级联晶体产生超声机械伸缩,直接驱动谐振刀杆实现超声振动。该装置的特点足:能量传递环节少,能量泄漏减小,机电转换效率高达90%左右,而且结构简单、体积小,便于操作。沈阳航空工业学院建立了镗孔用超声扭转振动系统,采用磁致伸缩换能器,扭转变幅杆作纵向振动时在扭转变幅杆的小端输出沿圆周方向的扭转振动。镗刀与扭转变幅杆之间采用莫氏锥及螺纹连接,输出功率500W,频率为16~23 kHz,具有频率自动跟踪工能。

西北工业大学设计了一种可在内圆磨床上加工硬脆材料的超声振动磨削装置 。该装置由超声振动系统、冷却循环系统、磨床连接系统和超声波发生器等组成,其超声换能器采用纵向复合式换能器结构,冷却循环系统中使用磨削液作为冷却液;磨床连接系统由辅助支承、制动机构和内圆磨床连接杆等组成。该磨削装置工具头旋转精度由内圆磨床主轴精度保证,结构比专用超声波磨床的主轴系统要简单得多,因此成本低廉,适合在生产中应用。

在美国,利用工具旋转同时作轴向振动进行孔加工已取得了较好的效果。美国Branson 声能公司先后制成 UMT-3 和 UMT-5 两种超声旋转加工机。 UMT的主轴旋转精度 0.001~0002 英寸,转速为 0~5000 转/分,工具的最大尺寸为 ф38 毫米,在玻璃板上已加工出直径 1.6 毫米深达 305 毫米和直径 1 毫米深 300 毫米的孔。美国堪萨斯州立大学提出了一种超声旋转加工陶瓷材料去除率模型的计算方法, 并将其应用到氧化锆陶瓷的加工中,确定了材料去除率和加工参数之间的关系,该研究大大推动了陶瓷材料旋转加工技术的发展。

在第八届中国国际机床展览会(CIMT2003)上,德国 DMG 公司展出了其新产品 DMS35 Ultrasonic超声振动加工机床,该机床主轴转速3000~40000r/min,特别适合陶瓷、玻璃、硅等硬脆材料的加工。与传统加工方式相比,生产效率提高5倍,加工表面粗糙度 Ra<0.2μm,可加工 0.3mm 精密小孔,堪称硬脆材料加工设备性能的新飞跃。

国内机电部第十一研究所范国良等人研制的用于加工 YGA 激光晶体棒的T3030-3/ZV超声旋转加工实验样机,已成功用于 YAG 激光晶体棒的成行加工。该机工作频率 7-22KHz,功率 400W,加工晶体棒直径 Φ3~Φ10mm,加工精度:圆度<0.0005mm,圆柱度一般为 0.03mm。此外,国内众多高校及研究所,如天津大学、太原理工大学、四川大学、哈尔滨工业大学等也开展了旋转超声加工装置及加工过程的研究。

各国生产的加工机床规格如表1-1所示

表1-1各国产加工机床规格

1.3选题的目的、意义及工作任务

1.3.1选题的目的、意义

超声加工是一种重要的特种加工方法,其加工分为磨料冲击超声加工、超声磨削、超声车削、钻孔与镗孔、超声抛光、超声喷丸、超声清洗、超声焊接等。本文研究的超声加工装置主要针对的是磨料冲击超声加工(以下简称超声加工)。

传统的磨料冲击超声加工是利用加工工具作超声振动,并通过磨料冲击被加工工件表曲来碎除材料,加工材料一般为工程陶瓷与玻璃。在传统超声加工的基础上发展的旋转式超声加工是将旋转运动叠加在作超声振动的工具上,工具是由在钢表面电镀立方氮化硼磨料(或余刚石)或由金属粉末和立方氮化硼磨料(或金刚石)高温烧结而成。在加工过程中,工具中的磨粒不断地冲击和划擦工件表面,把工件材料粉碎成很小的微粒去除,不需要加入磨料悬浮液,只需用水来带走被加工材料的微粒并且对工具进行冷却。

旋转超声加工的特点及优势:

1)超声加工可以加工导电性和非导电性等各种硬脆性材料,如陶瓷、宝石、硅、金刚石、大理石等非金属材料,也适用于加工低塑性和硬度高于40HRC 的金属材料,如淬火钢、硬质合金、钛合金等。

2) 由于工件材料主要依靠磨粒瞬时局部的冲击作用,故工件表面的宏观切削力很小,切削热少,不会产生变形及烧伤而改变工件表面的化学/电性质,故加工精度和加工表面质量都比较好。与其它材料去除过程相比,超声加工能达到更高精度和表面光洁度。在大多数超声加工中,可以获得的平均工件表面粗糙度是 0.50μm。使用合适的办法,可以获得 0.25μm的表面粗糙度。

3) 超声加工中,可用较软的材料制作较复杂形状的工具,且不需要工具与工件复杂的相对运动, 就可加工出各种复杂型腔和型面。 故机床结构简单, 操作维修方便。

4)旋转超声加工,采用固结磨粒的工具对加工工件进行高频、断续加工,是超声加工和切、磨削加工的复合加工方式,比单纯的超声加工和切磨削加工更具有突出的优势。

5) 更好地提高加工精度和工具寿命。在普通超声加工中,需要持续将磨料浆注入到工具与工件之间的间隙,并且需要不断地将工具与工件的间隙处的磨料浆排出,结果导致材料去除率低,当加工深度较大时,甚至导致加工停止。而且磨料浆流经加工表面时,对已加工表面进行磨抛,大大影响了加工精度。另外,磨料对工具也具有磨损作用,导致工具磨损加剧,进而难以保证加工精密。而旋转超声加工采用固结磨料工具进行加工,不再需要游离磨料悬浮液作为加工介质,同时工作液更容易在加工工具及加工表面之间流动,容易促进超声空化效果的产生,而且能更好地对工具及加工表面冷却,及时的带走磨屑,因而较普通超声加工大大提高型面加工的精度。

6)更好地提高了已加工表面的耐磨性、耐腐蚀性。如超声绗磨汽缸套内孔表面加工中,刀具以高频、断续加工的方式在加工表面上形成数以万计的微型储油凹坑,在缸套和活塞工作的时候起到润滑和降低摩擦系数的作用,防止粘着和咬合的出现,有效延长缸套使用寿命。

7) 大大地提高了生产效率。旋转超声加工的复合加工机理,更适宜于硬脆性材料的加工,其去除率可以达到普通切磨削的 6 到 10 倍,是普通超声加工材料去除率的 10倍。

8)特别适用于难加工材料的深小孔加工,采用麻花钻钻削难加工材料深孔时,会出现很多问题,如切削液不易进入切削区、切削温度高、刀刃迅速磨钝、切削力大,钻头易折断、排屑困难,需要经常退刀等,加工孔精度差,表明粗糙度大,刀具寿命短。 采用超声旋转钻削加工, 超声振动的作用使切屑与刀具、 工件间的摩擦阻力减弱,使切屑的排出流畅,不需要退刀排屑,易实现自动化;若振幅选择合适,超声旋转加工的轴向力比普通切削力下降 30%左右,从而提高钻头寿命。可见,超声旋转加工是难加工材料深小孔加工的有效方法。

各种超声加工方法的加工机理虽然不同,但其加工装置都主要有超声波发生器、换能器和变幅杆组成。超声波发生器的作用是将工频交流电转换为超声频振荡,以供给工具端面往复振动和去除工件材料的能量。换能器的作用是将高频电振荡转换成机械振动,将电能转变为机械能。变幅杆在加工过程中处于极其重要的地位,其主要作用是在其输出端将换能器输入的机械振动的质点位移或速度放大,并且将超声能量集中在较小的面积上。振幅放大比是变幅杆的重要性能参数。变幅杆的形状与材料对于振幅放大比有较大影响,研究表明变幅杆输出端的振幅在一定范围内越大,工具对材料的去除率就越大。由此可见设计出具有大振幅比的变幅杆对于提高材料的去除率,提高超声加工装置的效率具有重大意义。由此可见设计出具有大振幅比的变幅杆对于提高材料的去除率,提高超声加工装置的效率具有重大意义。

1.3.2课题主要工作内容及任务

1)了解旋转超声加工的基本原理及超声加工装置的组成部分。

2)研究已有的加工装置明晰超声加工装置的设计方法。

3)初步设计出超声加工装置。

4)对超声加工装置各部分进行分别的设计。

5)绘制图纸和书写毕业设计说明书。

1.4本章小结

本章介绍了超声加工的提出及分类,并介绍了超声加工装置和超声加工机床的国内外研究进展。明晰了课题选题的意义及其工作内容。

川公网安备: 51019002004831号

川公网安备: 51019002004831号