摘 要

液压传动是用液体作为工作介质来传递能量和进行控制的传动方式。液压传动和气压传动称为流体传动,是根据17世纪帕斯卡提出的液体静压力传动原理而发展起来的一门新兴技术,是工农业生产中广为应用的一门技术。如今,流体传动技术水平的高低已成为一个国家工业发展水平的重要标志。液压传动凭借与其他传动方式相比较具有独特的技术优势,应用领域几乎囊括了国民经济各工业部门。

近30年来,由于控制技术、微电子技术、计算机技术、传感检测技术及材料科学的发展,极大的推动了液压传动与控制技术的发展,使其成为集传动、控制、计算机、传感检测、机电液为一体化的全新的自动控制技术。

本文根据液压系统的技术指标对数控铣床两工位夹紧装置液压系统进行整体方案设计,对其功能和工作原理进行动力分析和运动分析,初步确定了系统各回路的基本结构及主要元件,按照所给机构性能参数和液压性能参数进行元件的选择计算,通过对系统性能的验算和发热校核,以满足该铣床所要达到的要求。

关键词:液压系统;工位夹紧;性能参数

Abstract

hydraulic transmission is to use liquid as working medium to transmit energy and control mode of transmission. Hydraulic and pneumatic transmission called fluid drive, which is based on PASCAL hydrostatic pressure transmission principle put forward by the 17th century and developed a new technology, is a technology widely used in industrial and agricultural production. Nowadays, the level of fluid transmission technology has become a national industrial development level of important symbol. Hydraulic transmission by compared with other driving mode has its unique technical advantages, applications almost covers the national economy each industry sector.

For nearly 30 years, due to the control technology, microelectronics technology, computer technology, sensing detection technology and the development of materials science, greatly promoted the development of the hydraulic transmission and control technology, making it a set of transmission, control, computer, sensor detection, mechanical and electrical hydraulic automatic control technology for the integration of the new.

According to the technical index of the hydraulic system of CNC milling machine two location clamping device hydraulic system overall plan design, dynamic analysis on the function and working principle and motion analysis, and preliminarily determines the system's basic structure and main components of each circuit, and according to the given institutional performance parameters and performance parameters of the hydraulic components selection calculation, through calculating the performance of the system and heating, in order to meet the requirements as to the milling machine.

Key words:Hydraulic system;Clamping device;Performance parameters

目 录

摘 要III

AbstractIV

目 录V

1 绪论1

1.1 液压传动的现状及展望1

1.2 液压传动的优点缺点1

2 液压系统的设计3

2.1 技术要求3

2.2 动力分析和运动分析3

2.2.1 Ⅰ工位夹紧缸的负载计算3

2.3 液压系统主要参数的确定5

2.3.1系统工作压力的确定5

2.4 液压执行器主要结构参数的计算6

2.4.1 Ⅰ工位夹紧缸主要结构参数的确定6

2.4.2 Ⅱ工位夹紧缸主要结构参数的确定7

2.4.3 液压缸工作循环中各阶段的压力、流量和功率8

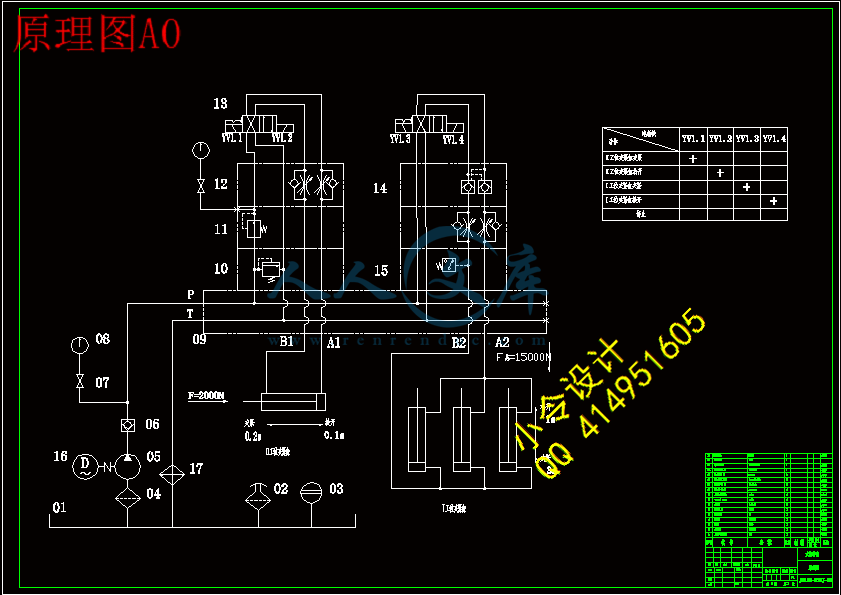

3 液压系统原理图的拟定和方案论证10

3.1 制定基本方案10

3.2 油路循环方式的分析和选择10

3.3 调速方案的分析和选择10

3.4 液压动力源的分析与选择12

3.5 液压回路的分析、选择与合成12

3.6 液压原理图的拟定与设计12

4 计算和选择液压元件14

4.1 液压泵的选择14

4.1.1 液压泵站组件的选择14

4.1.2 液压泵的计算与选择14

4.2 液压控制阀的选择16

4.2.1 选择依据16

4.2.2 选择阀类元件应注意的问题16

4.3 液压附件的计算和选择17

4.3.1 确定管件的尺寸17

4.3.2 确定油箱容积19

5 液压系统性能验算20

5.1 液压系统压力损失验算20

5.1.1 Ⅰ工位夹紧缸的压力损失验算20

5.2 估算系统效率21

5.3 系统的发热和温升22

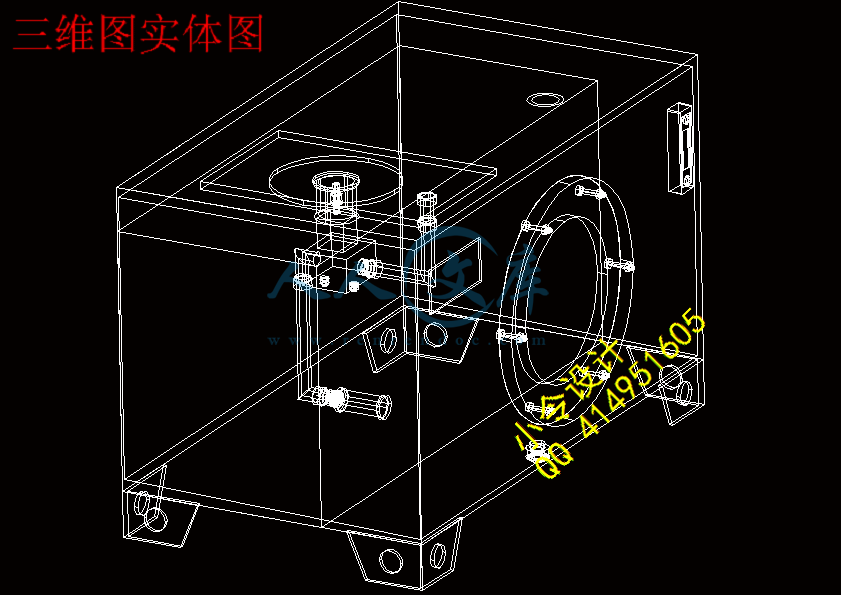

6液压动力源装置设计........................................................ 24

6.1 液压泵站的结构形式24

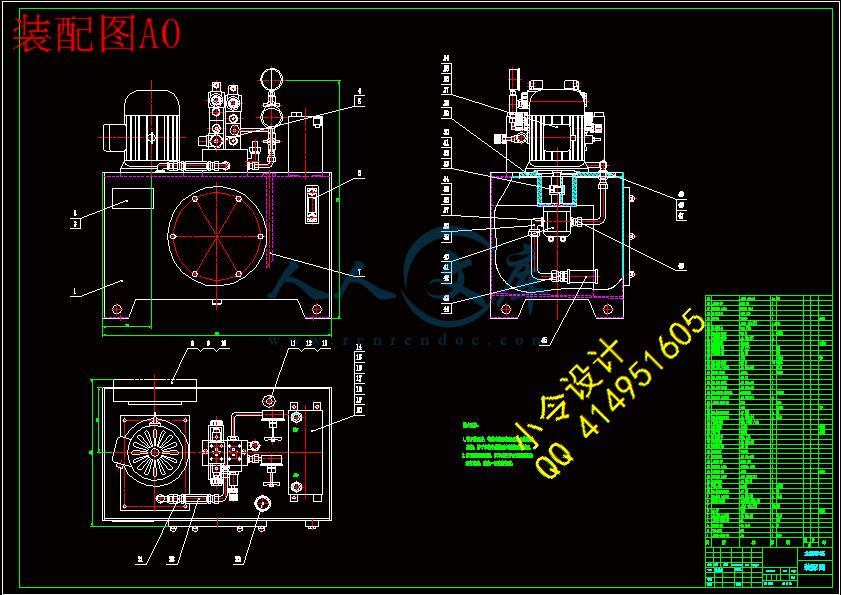

7 液压装置的总体配置26

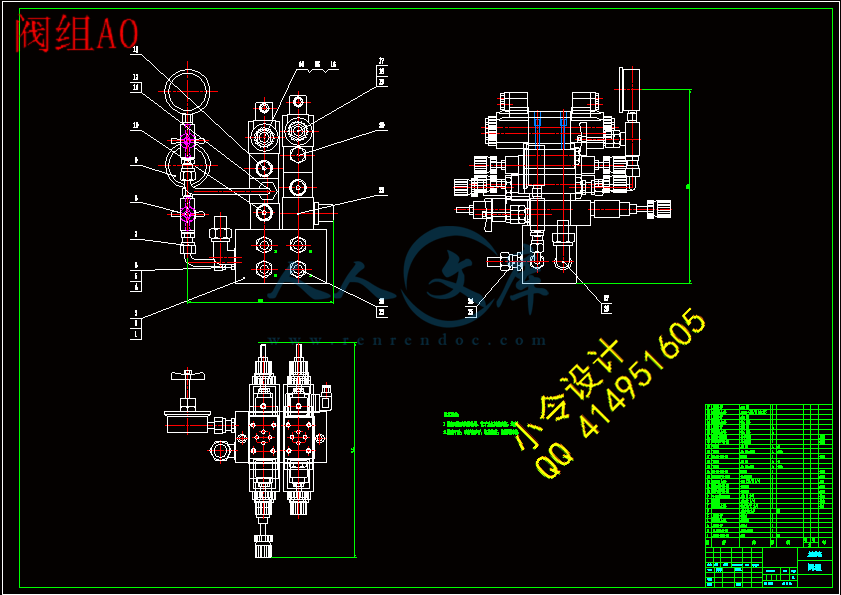

7.1 液压控制阀的块式集成26

7.2 集成块设计26

8 密封装置的选择28

9 液压系统安装29

9.1 液压系统安装....................................................... 29

9.1.1 在液压系统中安装液压元件时注意事项............................ 29

9.1.2 在液压系统中安装液压泵时注意事项.............................. 29

10 结论.................................................................... 30

致 谢31

参考文献................................................................... 32

1 绪论

1.1 液压传动的现状及展望

目前,液压传动及控制技术不仅用于传统的机械操纵、助力装置,也用于机械的模拟加工、转速控制、发动机燃料进给控制,以及车辆动力转向、主动悬挂装置和制动系统,同时也能够扩展到航空航天和海洋作业等领域。当前液压技术正在继续向以下几个方面发展。

1)节能

近年来,由于世界能源的紧缺,各国都把液压传动的节能问题作为液压技术发展的重要课题。20世纪70年代后期,德、美等国相继研制成功负载敏感泵及低功率电磁铁等。最近美国威克斯公司又研制成功用于功率匹配系统的CMX阀。

2)液压与微电子、计算机技术相结合

20世纪80年代以来,逐步完善和普及的计算机控制技术和集成传感技术为液压技术与电子技术相结合创造了条件。随着微电子、计算机技术的发展,出现了各种数字阀和数字泵,并出现了把单片机直接装在液压组件上的具有位置或力反馈的闭环控制液压元件及装置。

3)提高液压传动的可靠性

由于有限元法在液压元件设计中的应用,可靠性实验、研究工作的广泛开展以及新材料、新工艺的发展等,是液压元件的寿命得到提高。由于对飞机、船舶、冶金等一些重要液压系统采用多裕度设计,并在系统中设置旁路净化回路及具有初级智能的自动故障检测仪表等,加强了油液的污染度控制。上述领域内的一些重要成果,使液压系统的可靠性逐年提高。

4)高度集成化

叠加阀、集成块、插装阀的应用以及把各种控制阀集成于液压泵及液压执行元件上形成组合元件,有些还把单片机等集成在其控制机构上,达到了集机、电、液于一体的高度集成化。

此外,高压、高转速、低噪声组件的研究,高效滤材的研究,环保型工作介质及其相应高压液压组件的研究等也是值得关注的动向。

1.2 液压传动的优点缺点

工程机械广泛应用的传动方式主要有机械传动、电气传动、气压传动和液压传动。它们各有优缺。

机械传动是发展最早而且应用最普遍的一种传动方式。具有传动准确可靠,操作简单,机构直观易掌握,负荷变化对传动比影响小等优点。但是对自动控制的情况,单纯靠机械传动来完成就显得结构复杂而笨重,而且远距离操纵困难、操作力度大、安装位置变化的自由度小等缺点。

电气传动是通过电来进行传动和控制的,利用交流电机来传动,简单而且价廉,应用最广,也是各种传动的组成部分。但交流电机一般难于进行无级变速,而直流电机虽然可以实现无级变速,但支流电源价格比较昂贵。电气控制,特别是电子计算机控制,具有信号变化方便,远距离操纵容易等独特优点,在自动化程度要求高的场合是必不可少的。

气压传动是以压缩空气为传动介质,可通过调节气量很容易的实现无级变速。同时有传递及变换信号方便、反应快、结构简单、无污染等优点。空气黏度小,故管道压力损失小,流速大,而且可获得高速度。但是气动传动的致命弱点是空气压缩性大,无法获得均匀而稳定的运动。此外为减少泄漏,提高效率,气动系统的压力不能太高。这使其不能用于大功率场合。

液压传动的优点:

与机械传动、电气传动相比,液压传动具有以下优点:

1、液压传动的各种元件,可以根据需要方便、灵活地来布置。

2、重量轻、体积小、运动惯性小、反应速度快。

3、操纵控制方便,可实现大范围的无级调速(调速范围达2000:1)。

4、可自动实现过载保护。

5、一般采用矿物油作为工作介质,相对运动面可自行润滑,使用寿命长。

6、很容易实现直线运动。

7、很容易实现机器的自动化,当采用电液联合控制后,不仅可实现更高程度的自动控制过程,而且可以实现遥控。

液压传动的缺点

1、由于流体流动的阻力和泄露较大,所以效率较低。如果处理不当,泄露不仅污染场地,而且还可能引起火灾和爆炸事故。

2、由于工作性能易受到温度变化的影响,因此不宜在很高或很低的温度条件下工作。

3、液压元件的制造精度要求较高,因而价格较贵。

4、由于液体介质的泄露及可压缩性影响,不能得到严格的传动比。

5、液压传动出故障时不易找出原因;使用和维修要求有较高的技术水平。

川公网安备: 51019002004831号

川公网安备: 51019002004831号