引言

(1)论文研究的背景及意义

移动式焊轨机是无缝线路建设施工中的重要设备,其性能直接影响钢轨焊接接头的质量。近年来,随着铁路高速重载高密度运输飞速发展,对钢轨的焊接质量及对上道使用的移动式焊轨设备使用的可靠性和安全性要求越来越高。随着国民经济和交通事业的发展,高速运行、重载运输已经成为铁路发展的必然趋势,高速铁路、地铁、轻轨等现代交通高速轨道结构越来越多的投入应用。铁路线路是铁路运输的主要技术设备,是行车的基础。线路的作用是引导和承受机车车辆运行,直接承受由车轮传来的压力,并传给路基和桥隧。移动式焊轨机设备主要特点是自带发电机或行走机构, 大致可以分为集装箱式、公路/铁路自行式和铁路自行车式。集装箱式焊接设备的优点是成本较低, 运输较为灵活和方便; 公路/铁路自行车式焊接设备的转移较为方便, 可不依赖牵引车自己在公路或铁路上行走, 但成本较高, 上、下铁路也需要一定的配合条件; 铁路自行车式钢轨移动闪光焊设备在铁路上应用比较方便, 焊接效率较高。缺点是公路运输或车辆的转移比较麻烦。

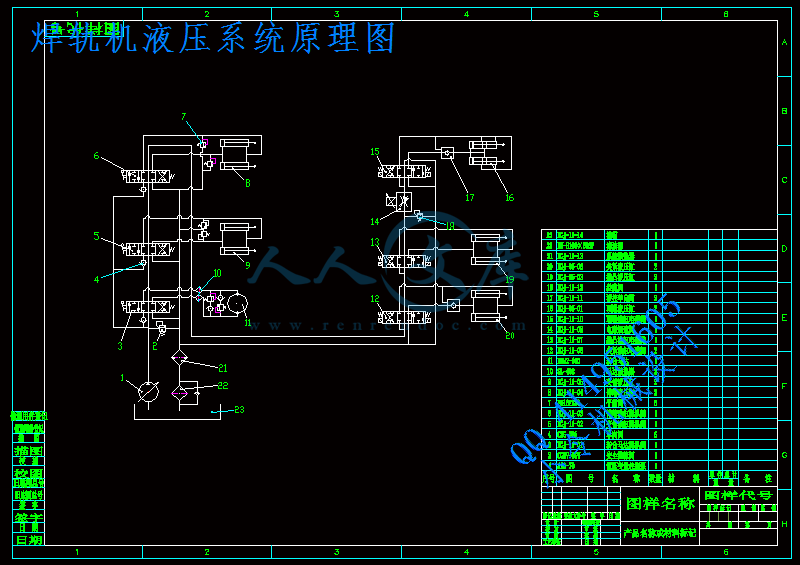

移动式交流钢轨闪光焊机主要由供电设备(发电机组)、焊接主电路、液压系统、水冷系统、控制系统、吊装系统、机械系统和集装箱等8 部分组成。本次设计主要研究移动式焊轨机的机械系统组成以及液压系统控制。

这次毕业设计运用了大量的理论及专业知识,对自己的知识是一个巩固。在设计过程中自己也不断的学习新知识,对自己的知识是一个累积过程。是在校期间的昀后学习和综合训练阶段;是学习深化、拓宽、综合运用所学知识的重要过程;是学习、研究与实践成果的全面总结;是综合素质与工程实践能力培养效果的全面检验;通过它我深入实践、完成毕业设计任务或撰写论文等诸环节,着重培养自己综合分析和解决问题的能力和独立工作能力;同时,对自己的思想品德,工作态度及作风等诸方面都会有很大影响。对于增强事业心和责任感,提高自己全面素质具有重要意义。

(2)国内外研究现状

我国目前可以生产集装箱式移动闪光焊轨机,如LR1200和UN5-150Z型集装箱式移动闪光焊轨机。目前已正式应用于高速铁路工程。相比普通焊接机增加保压推凸功能,焊接电压采用了双路控制方法,提高了焊接系统的功率因数。自主开发了焊机的软件系统。目前该焊机也已经应用于铁路和城市轻轨的钢轨焊接中。并且我国已经有两家公司研发出了铁路自行车式移动式闪光焊轨车,焊机采用进口的K922型移动式钢轨闪光焊机。我国的接触焊钢轨从六十年代起采用的是五十年代水平的un6-500(MCr一500) 型焊轨机, 功率大、生产率低, 已不适应今后焊轨形势发展的需要。为此铁道部1979年曾由瑞士引进了四台GAas80 型次级整流钢轨接触焊轨机,分设在北京、沈阳、郑州、上海等铁路局的焊轨工厂。与此同时还由苏联引进了两台K355型悬挂式接触焊轨机,以供在线路上直接进行钢轨焊接, 分别安设在北京铁道部科学研究院和济南铁路局焊轨工厂。这两种焊轨设备技术均较先进, 代表着目前我国的水平。

对于国外的发展现状焊机主要采用乌克兰巴顿焊接研究所的K355闪光焊机,后来逐步被K900以上闪光焊机取代,如K900、K920和K922等。美国HOLLAND公司的闪光焊机是在原乌克兰巴顿的K355焊机的基础上发展的,焊机的机头和控制系统都经过了相应的改进,焊机的名称为K355H-SS。美国Caterpillar公司研发了一种直流逆变移动闪光焊机。中频逆变方法为:将三相工频交流电整流成直流电,然后逆变成1200Hz的交流电通向焊接变压器,次级电压经过整流后进行焊接。

例如,苏联基辅的巴顿研究所研制的K 35 5 型移动式接触焊轨机是其中性能较

好的一种, 并由卡霍夫电器工厂批量生产, 在苏联国内有近10 0 台在铁路现场使用中, 同时还向西欧各国出口。日本为修建铁路新干线,1 9 7 4 年也从苏联进口了这种设备。奥地利的Pl as ser & T he u re r 公司与苏联国家科技委合作研制成R 35 5 PT 型移动式接触焊轨机,1 9 74 年8月开始在意大利铁路罗马~ 佛罗伦萨高速干线工程中应用, 同年希腊铁路也向该公司定了货。苏联生产的K 3 5 5 型接触焊轨机能焊接38 ~ 75 公斤/ 延米的钢轨。它的特点是消耗功率低。例如, 日本本国生产的这种固定式焊轨机需

用7 5 0 千伏安的电源, 而从苏联进口的仅用1 80 千伏安即可, 其原理是变压器铁心和初级线圈将焊接工件包围起来, 焊接工件形成次级线圈的一个部分, 直接感生次级电流, 因此, 不需要大功率电源设备。

以美国为例:美国霍兰公司制造能在公路和铁路上行驶的移动式钢轨接触焊车。在铁路上行驶时重6 1 , 0 0 0 磅, 在公路上行驶时不包括焊机和铁路车轮重50 , 0 0 磅。进行焊轨作业时, 每天八小时可焊接1 5 磅重钢轨的轨缝60 一80 个。一个轨缝的焊接时间为2 一3 分钟。美国铁路1 9 7 2 年开始采用这种焊机, 1 9 7 5 年进行了改进, 已经焊接了10 万个轨缝。此机的电焊部分原来是由苏联研制的, 目前全世界铁路共有4 0 多台在运用中。最近该公司对焊机作了改进, 采用“ 脉冲熔化” 法缩短了焊接时间和钢轨消耗。用车上的风铲去除金属屑。

在法国,苏联鸟克兰科学院巴顿电焊研究所研制的K355型钢轨接触焊机(已由苏联卡尔霍夫厂成批生产) 是一种电功率小、焊接断面积大、体积小、重量轻、机械结构灵活紧凑, 便于在线路上进行钢轨接触焊接的先进设备。焊轨的过程是靠电气、液压随动系统和程序控制装置按给定的焊轨工艺自动进行的。因为在设计上采用了并联的两台十分靠近且对称于钢轨两侧的变压器供电, 从而极大地降低了焊机的总阻抗(电回路阻抗及短路阻抗) 其数值是15x10一6 欧姆, 约为一般接触焊轨机的1/5 。设计的额定功率为一般焊轨机的1/ 3弱。可对钢轨进行无预热连续闪光焊接, 使钢轨接头加热均匀, 同时还使加热区较预热闪光焊的加热区缩小了1/3一l/2 ,提高了钢轨接头的质量。K355型钢轨焊机设计时, 利用了杠杆放大的力学原理使夹紧力对称分布于钢轨两侧。用较小缸径的油缸即能保证钢轨所需的夹紧力和焊接接头的精度K 3 5 型焊轨机最适于在线路上进行各类型钢轨的焊接, 是目前世界上最完善的在线路上进行钢轨闪光对焊的理想设备, 同时也可以做为固定场地钢轨焊接的设备。它可以接电网电源供电变压器容量为320一560千伏安, 也可以配以三相发电列车供电。

(3)研究目的

由于我国幅员辽阔, 各地区的条件差异较大, 因此, 对于移动式焊轨机应扬长避短加以采用, 不断对设备进行研究改进, 以为四个现代化贡献力量。另一方面也应考虑到焊接设备技术上的先进性、实用性和稳定可靠性。运用闪光焊工艺对钢轨进行无缝焊接,提高铁轨精度使铁轨运行更安全、快捷、迅速。培养综合运用所学基本理论,基本知识,基本方法和基本技能,分析问题和解决问题的能力。

毕业设计是高等工科院校的毕业设计是完成教学计划达到本科生培养目标的重要环节。它通过深入实践、了解社会、完成毕业设计任务或撰写论文等诸环节,着重培养学生综合分析和解决问题的能力和独立工作能力、组织管理和社交能力;同时,对学生的思想品德,工作态度及作风等诸方面都会有很大影响。对于增强事业心和责任感,提高毕业生全面素质具有重要意义。是学生在校期间的昀后学习和综合训练阶段;是学习深化、拓宽、综合运用所学知识的重要过程;是学生学习、研究与实践成果的全面总结。是学生综合素质与全面培养的综合检验,是学生实现从学校到社会的过度环节,是学生取得毕业证以及学士学位证的重要依据,是衡量高等教育质量与评估教育水平、教学质量的重要依据。

(4)课题研究的主要内容

本文的主要任务是对移动式焊轨机的零部件进行设计并校核;对加工工艺闪光焊进行探讨;运用机械手来实现钢轨的无缝焊接,并对机械手的工作原理以及具体参数进行分析。

本次设计的主要内容如下:

首先完成开题报告:介绍本次设计的背景和意义,并对移动式焊轨机在国内外的发展现状进行分析。最后分析整体的进程安排。

接着是对轨道焊接工艺的分析,这里主要探讨闪光焊的加工工艺;以及对零件尺寸的介绍及分析;对机械手部分进行分析,对工作原理以及具体参数进行探讨。以确保实现无缝焊接。

最后对毕业设计做一个总结。

1 零件工艺方案设计

1.1 闪光焊

意义:闪光焊也称接触焊,是在电阻对焊的基础上发展起来的。焊接开始时,两个金属工件端面接触,通过端面的接触点导电,接触电阻产生的电阻热加热工件端部,当温度达到一定程度时,工件接触面的金属熔化形成液态金属层,通过外加纵向力挤出液态金属,并使高温金属产生塑性变形,在结合面产生共同晶粒,获得致密的热锻组织形成对接接头。

在金属工件相互靠近的过程中,端面间一些相互突出的凸点首先接触,

电流从这些接触点通过时,由于导电面积突然减小,造成电流线弯曲与收

缩从而形成了接触电阻,如图1所示。

图1 闪光面的接触点

这些小接触点的电阻很大,电流流过时被迅速加热、熔化,形成一个个液体金属过梁,这些金属过梁将热量传入焊件的内部。每个过梁都存在液态表面张力、径向压缩效应力、电磁引力和电磁斥力的作用,径向压缩力与流过过梁的电流强度平方成正比,在这些力的作用下过梁直径减小,电流密度急剧增大,温度迅速上升,使过梁内部出现金属蒸气。金属蒸气使液体过梁体积急剧膨胀而爆破,熔化的金属微粒从对口间隙中飞溅出来,形成了飞溅的火花。爆破后的位置留下一定深度的火口,为邻近产生过梁创造了条件。闪光过程就是焊接端面不断产生液态金属过梁又连续不断的爆破过程,并伴随有工件金属的烧损。

闪光焊的作用:

(1)加热焊件。闪光过程中金属液体过梁的电阻热和过梁爆破时一部分喷射熔滴飞溅到对口面上带来的热量对焊件加热。

(2)烧掉焊件端面上的赃物和不平之处。因此也就可以降低焊接前对焊件端面的打磨要求,用手提砂轮粗打磨即可。

(3)金属的液体过梁爆破时产生的高压力、金属蒸气及CO、CO2气体形成了保护气氛,减低了焊件端面间隙中气体介质的氧化能力。

1.1.1 钢轨闪光焊

钢轨闪光焊接按照闪光过程的特征分为连续闪光焊、预热闪光焊、脉动闪光焊三种类型。

1. 连续闪光焊

图2 连续闪光焊曲线

图2是K型焊轨机连续闪光焊接过程记录曲线,记录有焊接电压、电流、力、位移四个主要焊接参数与时间关系,从图中可见,焊接过程中的焊接电流是连续的。焊接中期闪光电流稳定在100~200安培(焊接变压器初级电流),动架夹持钢轨送进稳定,焊接压力值恒定,位移是一条斜线。连续闪光焊分为预闪、低电压闪光、加速闪光烧化、顶鍛、锻压(保持)五个阶段。预闪的作用有二个:一是闪平钢轨倾斜的端面、使随后开始的焊接过程保持全断面接触闪光;二是对钢轨端面预加热,减少焊接初期不稳定闪光时间。

连续闪光焊的主要焊接参数有:焊接时间、焊接电压变化程序、烧化速度、烧化末速、反馈电流、顶鍛量。加速烧化是顶锻前的重要阶段,加速时间和加速末速是重要的参数。

2. 预热闪光焊

预热闪光焊的焊接阶段有:闪平、预热、烧化、加速烧化、顶锻和鍛压、后热。图3是第四代GAAS80焊机预热闪光焊记录曲线,记录有焊接压力、焊接电流、位移。

图3 预热闪光焊记录曲线

3. 脉动闪光焊

图4是脉动闪光焊记录曲线,记录有焊接压力、焊接电流、位移和时间的关系。

脉动闪光焊与连续闪光焊相比较,其闪光过程中几乎没有过梁的自发爆破现象;在加热钢轨的主要阶段,闪光电流是不连续的。在焊接过程中它跟踪的是电阻、电流;闪光烧化过程中焊接电流与送进速度无关;烧化过程的送进油压是脉动的。

脉动闪光焊已逐渐取代连续闪光焊,用于钢轨焊接全过程大约2分多钟。线路上移动焊轨主要采用脉动闪光焊方式。

图4 线路上拉伸钢轨焊接脉动闪光焊曲线

1.1.2 焊接参数调节功能

1. 电压的调节

焊接电压(焊接变压器次级电压)是决定钢轨加热状态的基本焊接参数,它可以显著地改变焊接时间和钢轨的温度梯度(不同断面温度之差)分布以及闪光过程的稳定性。稳定的闪光过程是具有很细小的过梁尺寸和火口深度。 结合焊接过程选择适合的电压是很重要的。焊接电压增高,则焊接电流增大,闪光过程也就更加激烈,大尺寸的过梁爆破,造成大量熔化金属的飞溅,使钢轨端面的加热深度减小,火口的深度加大,端面温度分布不均匀,不能形成良好的焊接接头;反之,当焊接电压较低时,焊接电流减小,将导致钢轨送进速度大于闪光烧化速度,易出现短路。

2. 反馈电流的调节

稳定的闪光烧化是通过焊接电流的反馈进行控制。闪光初期,可能出现一次或几次较大的短路电流,它与焊接电源功率、钢轨焊接回路阻抗、钢轨端面接触面积、及钢轨初始温度有关。在以后的低电压闪光阶段一般不应出现闪光中断;在加速烧化闪光阶段也不应出现闪光中断。顶锻前出现闪光电流短路或断路都会影响焊接接头质量。

3. 加速烧化

加速闪光烧化过程是焊接循环必不可少的一个阶段,也是顶鍛前的重要阶段,加速时间和加速末速是重要的焊接参数。加速使钢轨端面接触的触点增多,形成过梁的爆破也逐渐激烈,可以看到激烈的火花飞溅。激烈的闪光能够形成良好的保护气氛,为顶锻创造了良好条件。加速闪光烧化阶段通常是切断电流反馈控制,或加大反馈电流值。预热闪光焊加速程度应比连续闪光焊和脉动闪光焊的加速程度大一些。

4. 顶鍛和鍛压

顶锻量、顶锻时间、顶锻力是重要的焊接参数。顶锻过程分为两个阶段:(1)有电流顶锻。该阶段是在通电状态下进行的,以保证钢轨端部的温度并有利于液态金属及氧化物夹杂的排出。带电顶锻时间通常设置在0.5秒~1.2秒,时间长一点有利于液态金属及氧化物夹杂的排出。(2)无电流顶锻。该阶段是在切断电压(实际上是切断电流)后,继续保持顶锻压力,使液态金属及氧化物夹杂彻底被挤出,并排除过热金属,使焊缝继续产生塑性变形,形成致密的焊接接头。

顶锻压力的大小取决于钢轨材质的高温性能和钢轨的加热状态及加热区的分布。国外资料介绍,900 MPa的高碳轨顶锻压力为60 MPa(60kg/m钢轨顶力约为46~47吨);1100 MPa的合金轨顶锻压力为70~80MPa(60kg/m钢轨顶力约为54~62吨)。顶锻力过小,夹杂物不容易排净,塑性变形不足;顶锻力过大,则塑性区被过分挤压,晶纹弯曲,接头冲击性能下降。

顶锻开始的合缝速度(顶锻速度)应越快越好,以防止端面氧化。顶锻速度应大于30mm/s。

川公网安备: 51019002004831号

川公网安备: 51019002004831号