目 录

1 绪论…………………………………………………………………………………1

1.1 引言…………………………………………………………………………1

1.2.1 矿井提升设备……………………………………………………………2

1.2.2 矿井提升设备的现状及发展趋势 ………………………………………2

1.3提升机的分类及发展概况……………………………………………………4

1.3.1 提升机的分类……………………………………………………………4

1.3.2 国内外提升机的发展概况………………………………………………7

1.3.3摩擦提升机的概况…………………………………………………………7

1.4 矿井提升机的主要结构及其作用…………………………………………8

1.5多绳摩擦提升机的结构特点………………………………………………10

2 多绳摩擦提升机系统方案设计…………………………………………………11

2.1设计的指导思想、原则、依据………………………………………………11

2.1.1选型设计的指导思想……………………………………………………12

2.1.2设计的基本原则…………………………………………………………12

2.1.3选型设计的依据和主要内容……………………………………………12

2.2主井多绳摩擦提升机设计…………………………………………………13

3 提升机部件设计流程……………………………………………………………24

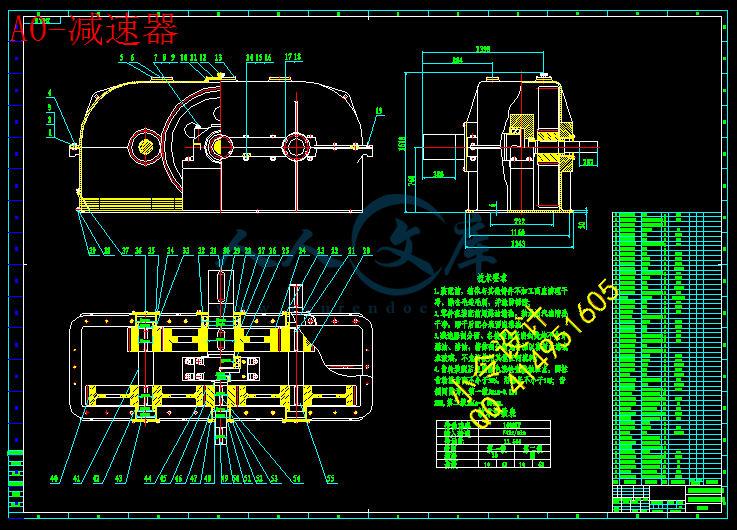

3.1 减速器的设计计算…………………………………………………………25

3.1.1 传动比的计算及分配……………………………………………………25

3.1.2 各级传动转速、功率、转矩的确定……………………………………26

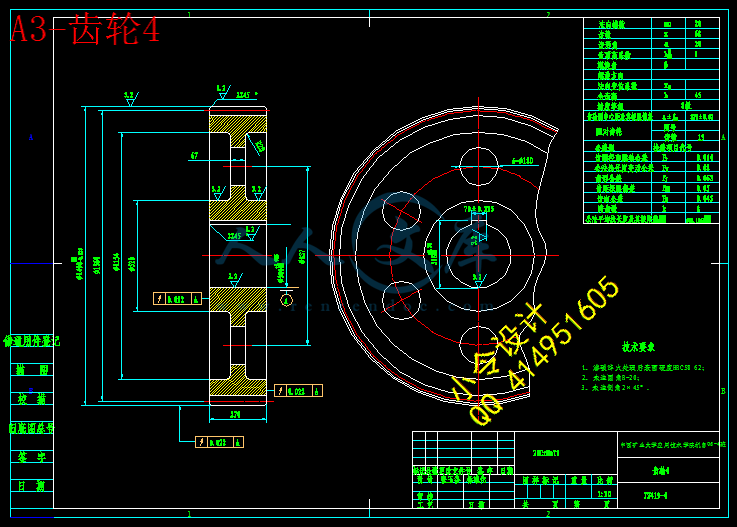

3.1.3 齿轮设计及强度效核……………………………………………………27

3.1.5 其他各轴的计算…………………………………………………………41

3.1.6 键连接选择计算…………………………………………………………42

3.2 减速器的润滑和密封形式…………………………………………………43

3.3 减速器箱体、附件设计……………………………………………………44

3.3.1 箱体………………………………………………………………………44

3.3.2 附件………………………………………………………………………44

3.3.3 出厂检验与试验…………………………………………………………45

3.3.4 储运、安装、试动转、维护……………………………………………46

4 提升系统部分装置选型设计……………………………………………………48

4.1 概述…………………………………………………………………………48

4.2 制动装置的选型设计………………………………………………………48

4.3 联轴器装置的选型设计……………………………………………………51

4.3.1 联轴器类型………………………………………………………………51

4.3.2 联轴器的选择……………………………………………………………51

5 矿井提升机的主要故障及状态维修应用………………………………………52

5.1 常见故障现象及处理方法…………………………………………………52

5.1.1 主轴承……………………………………………………………………52

5.1.2 制动系统…………………………………………………………………53

5.1.3 减速系统…………………………………………………………………54

5.1.4 钢丝绳、天轮、提升容器………………………………………………55

5.1.5 主轴、卷筒………………………………………………………………56

5.1.7 小结………………………………………………………………………58

5.2 状态监测维修在提升机中的应用…………………………………………58

5.2.1 概述………………………………………………………………………58

5.2.2 状态维修的理论内涵和特点……………………………………………59

5.3 故障诊断与状态监测维修…………………………………………………60

5.3.1 故障诊断技术的发展概况………………………………………………60

5.3.2 故障诊断、状态监测的概述……………………………………………62

5.4 故障诊断方法选择…………………………………………………………63

5.4.1 振动监测分析法 ………………………………………………………63

5.4.2 油阻尼法…………………………………………………………………64

5.4.3 温度法……………………………………………………………………64

5.4.4 铁谱分析法………………………………………………………………64

5.4.5 方法选择…………………………………………………………………64

结 论 ………………………………………………………………………………65

参考文献 ……………………………………………………………………………66

致谢 …………………………………………………………………………………80

摘 要

煤矿提升设备是一种重要的煤矿机械,是矿山较复杂且庞大的机电设备,它不仅承担物料的提升与下放任务,还承担着人员的升降任务。在工作中一旦发生故障,不仅影响到矿井的生产,而且涉及到人员的生命安全。因此,矿井提升设备的安全性是极为重要的。

矿井提升机是矿井运输中的咽喉设备,是沟通矿井上下的纽带,在整个提升系统中占有特殊的地位。所以对于矿井提升系统来说,拥有一台良好的矿井提升机是非常有必要的。

本设计主要是争对煤矿的有关条件和环境,进行多绳摩擦提升机的设计。整个过程中,首先对提升机的用途、工作原理、类型及其发展历程进行了概述,然后提出系统的设计方案。包括了对电动机和钢丝绳的选择、减速器机构的设计、卷筒的设计、主轴装置的设计、其他相关结构的选型设计以及部分结构件的计算和校核。

关键词:煤矿、 摩擦、 提升机、 提升设备

ABSTRACT

Coal is a kind of important lifting equipment of coal mining machinery, is a complex and large electrical equipment, it not only bear materials and lowering tasks, the staff of the lift. In work, if not only affect the mine production, but also involves the staff's life safety. Therefore, the mine safety of lifting equipment is very important.

Mine hoister are the throat equipment, transportation and communication is mine, and the link in the whole system occupies a special place. Therefore ascension for mine, have a good system of mine hoist is very necessary.

This design is mainly related to the coal mine against the conditions and environment, more rope hoist design. The whole process of the hoist, first use, working principle, type and development are reviewed, and then put forward the system design. Including the choice of motor and reducer of wire rope, the design, the design of the drum, spindle device design and other related structure design and selection of structural parts of calculation an

Keywords:coal、 friction、 hoist、 Lifting equipment

1 绪论

1.1引言

煤炭是当前我国能源的主要组成部分之一,是国民经济保持高速增长的重要物质基础和保障。由于资源条件和能源科技发展水平决定,在未来的30~50年内,世界范围内新能源、可再生能源及核电的发展尚不能普遍取代矿物燃料。因此,在相当时期内矿物燃料仍将是人类的主要能源。随着现代科学技术的快速发展,尤其是世界经济对能源的旺盛需求,世界煤炭开采技术也得到迅猛地发展。20世纪末期以来,先进采煤国家积极应用机电一体化和自动化技术,实现了采掘机械化和自动化控制,做到了矿井的高产高效生产。

机械化是煤炭工业增加产量、提高劳动效率、改善劳动条件、保障安全生产的必要技术手段,也是煤炭生产过程中节约能源、人力和减少原材料消耗的有效技术措施。矿井辅助运输作为矿井运输的重要组成部分之一,在矿山生产中也占有重要地位,尤其是现代化矿井对此更应高度重视。

矿井辅助运输的特点是:①井下运输设备在巷道中工作,由于受井下巷道空间的限制,因而运输设备结构应紧凑,尺寸应尽量小;②运输线路随工作地点的延伸(缩短)或迁移而经常变化;③运输线路水平和倾斜互相交错连接;④工作地点分散,使得运输线路环节多、分支多;⑤待运物料品种繁多,形状各异;⑥井下巷道受空间限制,有沼气和煤尘,需用防爆设备。

辅助运输的上述特点,决定了辅助运输设备的类型具有多样性,除了过去常用的矿用绞车、调度绞车、电机车和一般的矿车、平板车、材料车外,目前许多先进的辅助运输设备,如单轨吊车、卡轨车、粘着/齿轨机车、无轨运输车等都已在大量使用。利用这些设备不仅有效地解决了井下辅助运输工作中的难题,而且大大提高了辅助运输的效率。

尽管目前已经基本解决了煤矿辅助运输机械化的问题,但是运输环节任然是构成采煤功耗的最主要因素。为了进一步提高工效、降低成本,还需对整个运输系统进行改革,从技术、安全、经济各方面谋求最合理的解决方案。国外主要产煤国对辅助运输存在的主要问题及其发展途径的看法是一致的,即降低辅助运输的劳动强度和提高辅助运输设备的效率。主要研究和发展方向有以下几个:①井下材料、设备和人员的运输设备的研制,特别注意采区辅助运输设备的研制;②对于供料地点到井下用户运输线路中转载点最少的运输系统和设备的研制;③对辅助材料不经转载直接运到用户的合理组织和最佳运输路线方案的研制;④完善运输辅助材料的有轨运输设备,增加专用的辅助运输设备;⑤为扩大自行矿车的使用范围,必须改进它的结构,减小外形尺寸,提高通过能力和研制不污染矿井大气的动力源;⑥进一步完善单轨吊车和卡轨车,使其具有更大的适应性。

矿井提升设备是矿井生产的主要设备之一,在矿井生产中占有重要的地位,是沟通井下与地表生产运输的纽带。矿井提升设备是一套复杂的机械-电气机组。所以,矿井提升设备是矿山生产中具有举足轻重作用的重要的大型设备。

矿井提升设备的重要是沿井筒提升矿石、矸石、下方材料,升降人员和其他设备等。矿井提升工作的特点是子啊一定的距离内,以比较高的速度上下往复运行。矿井提升设备在生产过程中一旦发生事故,就会影响全矿生产,甚至到时全矿的生产停顿。所以,矿井提升设备要求配有良好的控制设备和保护装置。

随着科学技术的发展及生产机械化和集中化,目前,世界上经济比较发达的一些国家,提升机的运行速度已经达到20--25m/s,一次提升量达到50t,电动机容量已超过10000kw,其安全可靠性尤为突出。在矿井生产过程中,如果提升设备出现故障,必然会造成停产。轻者,影响煤炭的产量;重者,则会危机人身安全。

此外,矿井提设备是一大型的综合机械--电气设备,其成本和耗电量比较高,所以,在新矿井的设计和老矿井的改建设计中,确定合理的提升系统时,必须经过多方面的技术经济比较,结合矿区的具体条件,保证提升设备在选型和运转两个方面是合理的,即要求矿井提升设备具有经济性。

矿井提升设备的主要组成部分是:提升容器、提升钢丝绳、提升机、井架、天轮及装卸设备等。

由于井筒条件(竖井或斜井)及选用的提升容器和提升机类型的不同,可组成个有特点的矿井提升系统。较常见的提升系统有:

(1)竖井单绳缠绕式箕斗提升系统;

(2)竖井单绳缠绕式罐笼提升系统;

(3)竖井多绳摩擦式箕斗提升系统;

(4)竖井多绳摩擦式罐笼提升系统;

(5)斜井箕斗提升系统;

(6)斜井串车提升系统。

1.2 矿井提升设备

1.2.1 概述

矿井提升设备是通过钢丝绳带动容器(罐笼或箕斗)沿井筒升降,与装卸装置、封闭井塔或敞开井架、导向轮或天轮等组成的以完成输送人员设备、煤炭、矸石等物料为任务的大型机械设备。如图1.1

矿井提升机是由原始的提水工具逐步发展演变而来。现代的矿井提升机提升量大、速度高,已发展成为电子计算机控制的全自动重型矿山机械。矿井提升设备是矿山生产中具有举足轻重作用的重要的大型设备。作为矿山井下生产系统和地面工业广场相联接的枢纽,在工作中一旦发生故障,就会严重影响矿井的正常生产,甚至造成人身事故。随着矿井生产的不断发展、原煤产量的大幅度提高,提升系统能否安全正常运行,已越来越明显地成为制约矿井生产的关键因素之一。所以,为保证生产和人员安全,应掌握矿井提升设备的构造、性能、运转理论及工作原理等方面的知识,分析提升机制造和维护使用的全过程并加强故障诊断监控管理,确保其能够高效、安全的运转,在生产中做到正确的使用和及时有效的维修。

川公网安备: 51019002004831号

川公网安备: 51019002004831号