支架注塑模具设计

【摘要】 注塑模的结构是由塑料制品结构、注塑机种类与规格所决定的。本文分析了面盖的结构工艺特点,根据注射成型工艺、注塑模具设计、模具制造等理论知识及要求,结合生产实习的综合性知识,工艺特点及功能、技术要求,参考现有的注塑模具设计资料,完成了对面盖注塑模具的方案设计。通过设计计算,完成了注塑机型号的选用与校核,分型面和行腔数目的确定,完成了浇注系统、冷却装置、脱模机构等注塑模总体结构和部件的设计。

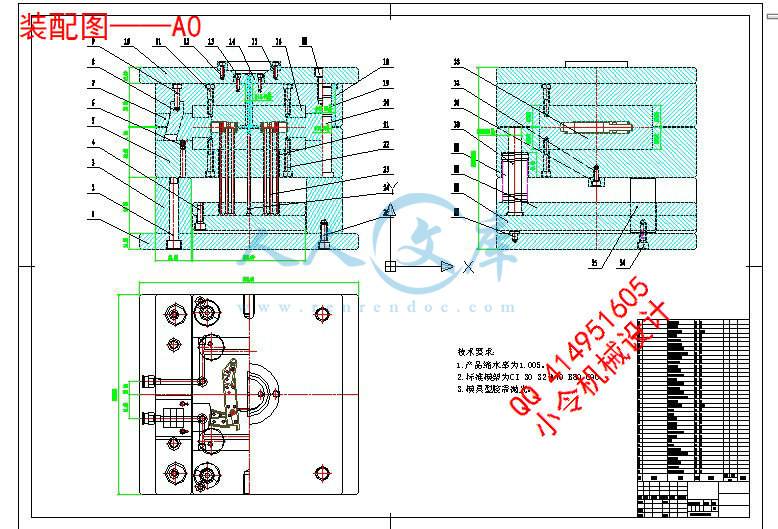

利用Autocad绘制出注塑模具的总装配图和部分零件图,最后,利用UG软件完成了注塑模具的零件造型。

【关键词】 支架,注塑机,分型面,浇注系统

Frame injection mold design

【 Abstract 】injection mold structure is formed by plastic injection molding machine structure, types and specifications of the decision. This paper analyses the surface cover structure technology characteristics, according to the injection molding process, mold design, mold manufacturing and other theoretical knowledge and requirements, combined with the production practice of integrated knowledge, process characteristics and function, technical requirements, with reference to the existing injection mold design, completed the cap injection mold design. Through design calculation, completion of the injection machine type selection and check, the parting surface and cavity number determination, completed the pouring system, cooling device, demoulding mechanism such as injection mold the overall structure and components of the design.

The use of Autocad drawing for injection mold assembly drawing and parts drawing, finally, use UG software to complete the injection mold parts modeling.

【Key words 】bracket, injection molding machine, the parting surface, gating system

目 录

1 绪 论1

1.1课题的背景及意义1

1.2注塑模具工业发展的概况及应用现状1

1.3注塑模在国内外的研究现状和发展趋势1

1.4本设计的主要任务2

2注塑工艺分析[12][13]3

2.1塑件工艺分析3

2.2化学和物理特性3

2.3注塑模工艺4

3注射机的选择与校核7

3.1注射机型号初选7

3.2注射机参数的校核7

4型腔布局与分型面的设计8

4.1型腔数目及布局的确定8

4.2分型面的设计8

5浇注系统的设计9

5.1主流道的设计9

5.2分流道的设计9

5.3浇口的设计10

5.4排气的设计10

5.5冷料穴的设计11

6成型零件的设计12

6.1成型零件工作尺寸计算12

6.2型腔壁厚与支撑板厚度的计算15

7冷却装置设计17

7.1冷却计算17

8合模导向机构的设计20

9脱模机构的设计21

10模架的选择23

11总装图说明24

结 论25

参考文献26

致 谢27

1 绪 论

1.1课题的背景及意义

注塑模具设计是注塑生产准备工作的基础,是注塑生产必不可少的工艺装备,是技术密集型产品。注塑设计水平标志着注塑生产工艺的先进性、合理性以及生产成本的经济性,它在很大程度上反映了生产技术水平。注塑件的质量、生产效率以及生产成本等,与注塑模具设计和制造有直接关系[1]。

支架注塑模具设计,课题来源于生产实际。选择这个课题,希望运用大学期间所学的专业课程知识、理论和毕业实习中学到的实践知识,正确地解决注塑模具设计中的工艺分析、工艺方案论证、工艺计算、模具结构设计和零件设计等问题,提高结构设计的能力。

1.2注塑模具工业发展的概况及应用现状

塑料模具工业近20年来发展十分迅速,早在10年前塑料的年产量按体积计算已经超过钢铁和有色金属年产量的总和,塑料制品在汽车、机电、仪表、航天航空等国家支柱产业及与人民日常生活相关的各个领域中得到了广泛的应用[2]。塑料制品成型方法虽然很多,但最主要的方法是注塑成型,世界塑料模具市场中塑料成型模具产量中约半数以上是注塑模具[3]。

1.3注塑模在国内外的研究现状和发展趋势

我国模具近年来发展很快。2005年中国模具工业产值达到610亿元,增长率保持在25%的高水平,行业的生产能力约占世界总量的10%,仅次于日本、美国而位列世界第三[4]。除了国有专业模具厂外,广东的中外合资和外商独资模具企业现有几千家,乡镇企业也快速崛起;江苏昆山建成了模具工业群;浙江黄岩被誉为“模具之乡”。中国模具的“珠江三角洲、长江三角洲、以成都和重庆为代表的西部模具”三足鼎立局面已经基本形成。自产自用模具不再占主导地位,商品化模具已经达到50%左右,国内生产的低档模具供大于求,而精密、大型、复杂、长寿命的模具,依赖进口的状况也得到改善,中高档模具的国内市场占有率已经达到约60%。目前,就整个模具市场来看,进口模具约占市场总量的20%左右,中高档模具进口比例为40%[5]。

目前,国内模具市场不断扩大,国际上将模具制造逐渐向我国转移的趋势和跨国集团到我国进行模具国际采购的趋向十分明显。展望未来,国际、国内模具市场总体发展前景美好。我国模具工业将会有一个继续高速发展的机遇期[6]。

近年来, 中国模具工业的现状大致可以从以下两个方面来讲:(1)模具的产值与出口量增长明显。从整体情况来看,我国已经步入模具工业大国之列,但是距模具强国还有相当差距。(2)模具制造水平不断提高。近几年,以大型、精密、复杂、长寿命模具为代表的、技术含量较高的中高档模具的比重进一步提高,现在中高档模具所占比重已经达到35%以上[7]。

高新技术在欧美模具企业得到广泛的应用,欧美许多模具企业的生产技术水平,在国际上是一溜的.将高新技术水平应用与模具的设计与制造,已成为快速制造优质模具的有力保证[8]。

国外先进工业国家在模具生产中均采用了可靠性设计以及CAD/CAM技术,开发新品速度快、精度高,质量较有保证。[9]大多数新产品具有高耐磨、高疲劳、高精度的特点, 在材料上则使用了耐磨、耐热、塑料、含油粉末冶金等材料,进一步提高了模具的性能。一些工业发达国家的模具企业应用CAD技术已从二维设计发展到三维设计,而且三维设计已达70%以上[10]。

总观世界模具的发展情况,模具工业越来越走向成熟,但科技创新的脚步依然大步前进,依靠科学技术的力量模具发展还有很大的空间。

模具技术未来发展趋势主要是向信息化~高速化生产与高精度化发展。因此从设计技术来说,发展重点在于大力推广CAD/CAE/CAM技术的应用。并持续提高效率,特别是板材成型过程的计算机模拟分析技术。模具CAD/CAM技术应向宜人化、集成化、智能化和网络化方向发展。并提高模具CAD/CAM系统专用化程度[11]。

1.4本设计的主要任务

根据注射成型工艺、注塑模具设计、模具制造等理论知识及要求,结合生产实习的综合性知识,参考现有的注塑模具设计资料,结合工艺特点及功能、技术要求完成杯盖注塑模具的设计。即通过系统的设计计算确定模具的分型面、型腔布局、浇注系统及加热与冷却系统等,并完成总装配图及零件图的设计。

利用Autocad画出模具的二维零件图、总装配图,再利用UG软件画出模具的三维零件图。

川公网安备: 51019002004831号

川公网安备: 51019002004831号