摘 要

模具大致可以分为塑料模具和冷冲模具两大类。模具是一种工具,同时也是中国的工业之母,涉及到我们的各行各业,己经与人们的生活息息相关、密不可分。同时,也是一种含有高技术含量的行业,它在各个领域都有所广泛的应用。近年来,由于模具技术的迅速发展,模具设计与制造行业,引起越来越多人们的关注以及从业人员,作业我们模具专业的学生,更应该努力学习专业知识。

进入21世纪,科学技术以讯猛的速度向前发展,从而推动了社会的进步和经济的繁荣。根据世界范围的社会科学经济发展趋势预计,在新的世纪,我国将成为全球最大的加工制造工厂或经过制造地基。模具工业是现在加工制造业一个重要的组成部分,对今后国民经济和社会的发展将起到越来越重要的作用。有人说:“模具是一切工业之母,其制造技术是工业生产的核心技术”。国际生产技术协会预在21世纪,机械零部件中60%的粗加工,80%的精加工要由模具来完成,采用模具生产零件具有高效率﹑质量好﹑节能降耗﹑生产成本低等一系列优点。

选题之前经过再三考虑,决定选用较复杂塑料零件的设计,本次设计大致包含八部分,分别为:工艺分析,注射模结构设计, 模具设计的有关计算, 选用模架, 注射机的校核, 推出机构的设计,模具加热和冷却系统的计算, 排气系统的设置。

相信通过这样的设计任务能使自己对模具有全新的认识,对产品成型工艺能有更多更好的了解,能为走出校园的工作打下坚实的基础。

在本次设计过程中参阅了大量国内外同行的专著、教材、论文等资料与文献,以及多位导师指点的在这里并表示致谢。

关键词:成型;浇口;分型面;侧向抽芯

目 录

摘 要I

目 录II

1 绪论1

2工艺分析2

2.1塑件的工艺性分析3

2.1.1 塑件的原材料分析3

2.1.2 塑件的结构和尺寸精度及表面质量的分析4

2.1.3 塑件的表面质量5

2.2计算塑件的体积和重量5

3注射模结构设计7

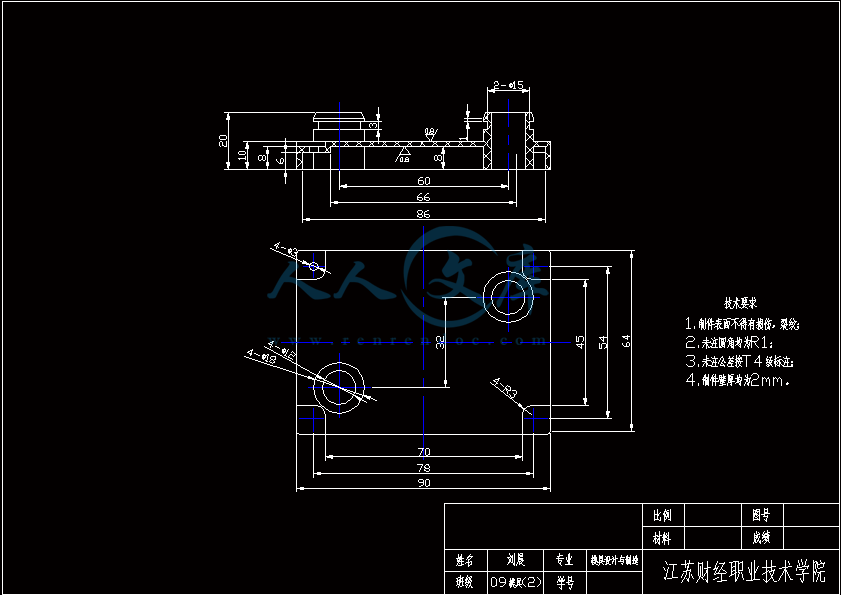

3.1分型面的选择7

3.2 浇注系统的设计8

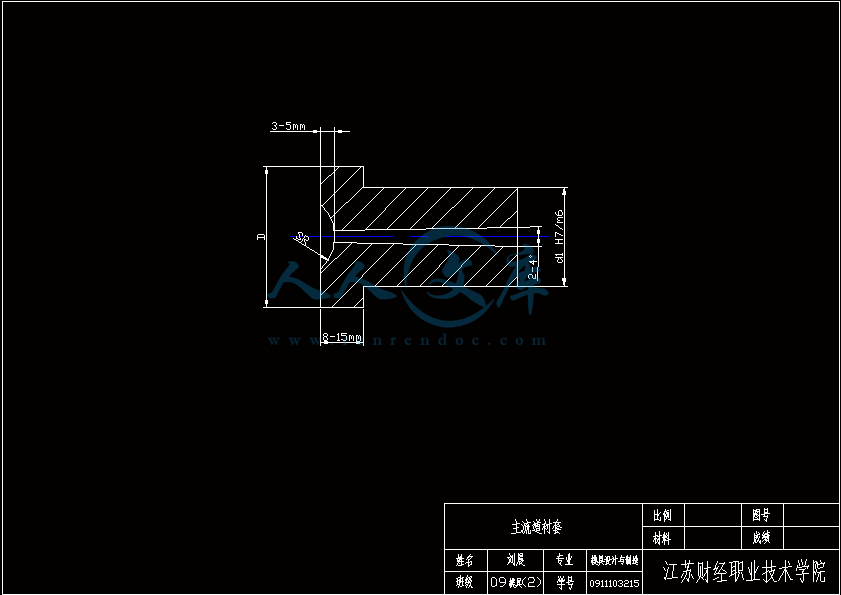

3.2.1 主流道的设计8

3.2.2 浇口的设计9

3.3 侧向分型与抽芯机构主要零部件的设计与制造11

3.3.1 斜导柱的设计11

3.3.2 滑块与导滑槽设计13

3.3.3 楔紧块15

4模具设计的有关计算17

4.1 型腔工作尺寸的计算17

4.1.1 型腔径向尺寸计算17

4.1.2 型芯径向尺寸的计算18

4.2 型腔高度尺寸的计算19

4.3中心距尺寸的计算20

5模架的选用21

5.1 型腔强度和刚性的计算21

5.2 选标准模架21

6 注射机的校核23

6.1注射量23

6.2 注射压力23

6.3 锁模力23

6.4 开模行程是校核24

6.5 装模高度校核24

7推出机构的设计25

7.1 推件力的计算25

7.2 确定推出的方式和顶杆的位置25

8温度调节系统的设置29

8.1 冷却回路的尺寸确定与布置29

8.1.2 冷却回路尺寸的确定29

8.1.3冷却回路的布置30

致 谢 32

结束语33

参考文献34

1 绪论

模具是制造业的一种基本工艺装备,它的作用是控制和限制材料(固态或液态)的流动,使之形成所需要的形体。用模具制造零件以其效率高,产品质量好,材料消耗低,生产成本低而广泛应用于制造业中。

模具工业是国民经济的基础工业,是国际上公认的关键工业。模具生产技术水平的高低是衡量一个国家产品制造水平高低的重要标志,它在很大程度上决定着产品的质量,效益和新产品的开发能力。振兴和发展我国的模具工业,正日益受到人们的关注。

模具工业既是高新技术产业的一个组成部分,又是高新技术产业化的重要领域。模具在机械,电子,轻工,汽车,纺织,航空,航天等工业领域里,日益成为使用最广泛的主要工艺装备,它承担了这些工业领域中60%~90%的产品的零件,组件和部件的生产加工。

模具制造的重要性主要体现在市场的需求上,仅以汽车,摩托车行业的模具市场为例。汽车,摩托车行业是模具最大的市场,在工业发达的国家,这一市场占整个模具市场一半左右。汽车工业是我国国民经济五大支柱产业之一,汽车工业重点是发展零部件,经济型轿车和重型汽车,汽车模具作为发展重点,已在汽车工业产业政策中得到了明确。汽车基本车型不断增加,2005年将达到170种。为了适应市场的需求,汽车将不断换型,汽车换型时约有80%的模具需要更换。

目前世界模具市场供不应求,模具的主要出口国是美国,日本,法国,瑞士等国家。中国模具出口数量极少,但中国模具钳工技术水平高,劳动成本低,只要配备一些先进的数控制模设备,提高模具加工质量,缩短生产周期,沟通外贸渠道,模具出口将会有很大发展。研究和发展模具技术,提高模具技术水平,对于促进国民经济的发展有着特别重要的意义。

2工艺分析

该制件材料为ABS,为一般电容器外壳,材料耐热性较好,机械强度较高;产品总体结构类似矩形,较为规则,没有复杂的特征,但两侧有孔,因此该产品的模具设计必须考虑到侧向抽芯机构,因为产品尺寸较大,且为壳体类零件,因此浇注系统的设计是很重要的。在本次设计中选择点浇口浇注,这样不仅方便产品的充模,同时也不影响制件的外观质量,这样的结构必须采用双分型面,便于实现自动化生产,但模具结构较为复杂。

ABS特性: 1)口处附近容易产生溶接痕;

2)推出力过大时,塑件容易产生“发白”;

3)流动性中等。

注意事项:1)注意选择浇口位置,保证塑件强度;

2)合理设置推杆位置;

3)需采用较高斜度、模温、和注射压力;

4)浇注系统流动阻力小,防止浇口处产生熔体裂痕。

川公网安备: 51019002004831号

川公网安备: 51019002004831号