目录

摘要5

第一章 引言6

第二章 塑件成型工艺分析7

2.1 产品开发依据用途清单7

2.2 制品结构和形状的设计8

2.3.制品材料选择8

2.3.1丙烯腈—丁二烯—苯乙烯三元共聚物(ABS)8

2.3.2聚苯乙烯(PS)9

2.3.3双酚A型聚碳酸酯(PC)10

2.4 注射工艺选择11

2.4.1 ABS塑料的干燥12

2.4.2 注射压力12

2.4.3 注射速度12

2.4.4模具温度12

2.4.5 料量控制13

第三章 模具与注射机的关系13

3.1 塑件的体积计算13

3.2 注射机的选择14

第四章 注射模的结构设计15

4.1 分型面的选择16

4.2 确定型腔的数量及排列方式17

第五章 浇注系统的设计17

5.1 主流道设计18

5.2 分流道设计19

5.3 浇口设计20

第六章 成型零件的设计21

6.1型腔尺寸计算22

6.2型芯尺寸计算23

第七章 脱模推出机构的设计与模架的选用24

7.1脱模推出机构的设计24

7.2模架的选用25

第八章 注射机工艺参数校核26

8.1 注射压力的校核27

8.2 锁模力的校核27

8.3 模具厚度的校核28

8.4 开模行程的校核28

第九章 模具冷却系统30

第十章 试模及模具维修31

10.1 模具的安装31

10.2 试模31

10.3 模具的维修32

第十一章 结论32

致谢33

参考文献34

摘要

本次设计分析了排插上壳的塑件工艺特点,详细介绍了排插上壳的模具设计的过程以及要点。重点介绍了排插上壳的塑件结构的设计方法,分析和阐述了注射机的选择,模具型腔数目的确定,模架的选择方法,模具分型面,浇注系统等的设计过程。该塑件注射模设计的结构特点是侧缘浇口形式的单分型面注射模。

关键词:排插上壳 塑料注射模 模具结构 点浇口

第一章 引言

毕业设计(论文)是大学生在学校学习的最后一个重要环节,既是对学生学习、实践与研究的全面总结,又是对学生素质与能力的一次综合检验,还是学生毕业资格与学位资格认证的重要依据。其目的有以下几方面:

(1)培养学生综合运用所学的基础理论、专业知识和基本技能进行分析与解决实际问题的能力,培养学生的创新精神。

(2)培养学生收集、整理和分析各种资料的能力,全面提高学生分析和解决实际问题的能力。

(3)提高学生设计、计算和绘图的能力。提高学生实验研究和数据处理的能力。

(4)全面提高学生综合分析、总结提高、编制设计说明书及撰写科技论文的能力。

(5)提高学生外语、计算机应用能力。

模具是工业生产的重要工艺装备,它被用来成型具有一定形状和尺寸的各种制品。模具成型已成为当代工业生产的重要手段,成为多种成型工艺中最具潜力的发展方向。尤其是塑料模具,在所有模具的总产量中所占的比例越来越大,对经济的发展起着十分重要的作用。

近年来塑料成型模具的产量和水平发展十分迅速,在工业生产中对塑料模具的要求是:能高效地生产出外观和性能均符合使用要求的制品。它包括三个方面的内容。第一,制品方面要求精度高,外观美,性能好。第二,制造方面要求结构合理,容易制造,而且成本要低。第三,使用方面要求操作简单方便,效率高,容易实现自动化,还有维护保养方便。随着模具设计与制造技术的迅猛发展,塑料成型模具将趋向于高效率、自动化、大型、精密、长寿命的方向发展。

本次设计的题目是“排插上壳设计”,其内容为:

1、以排插上壳为题,学会观察制品,判断制件是否符合塑料件的成形条件(比如注意拔模斜度),还特别要留意制件影响开模的细部特征;

2、研究制件的排位方式和进浇方式,画草图确定模具的整体结构,保证结构能循环工作,稳定可靠;

3、在深入研究制件的基础上确定开模的分型面,以及确定各镶块或滑块、斜顶的分割面组或体积块;

4、用UG按照上步的结果把模具核心的部分:凸凹模分割出来,接着分出各镶块、滑块和斜顶;

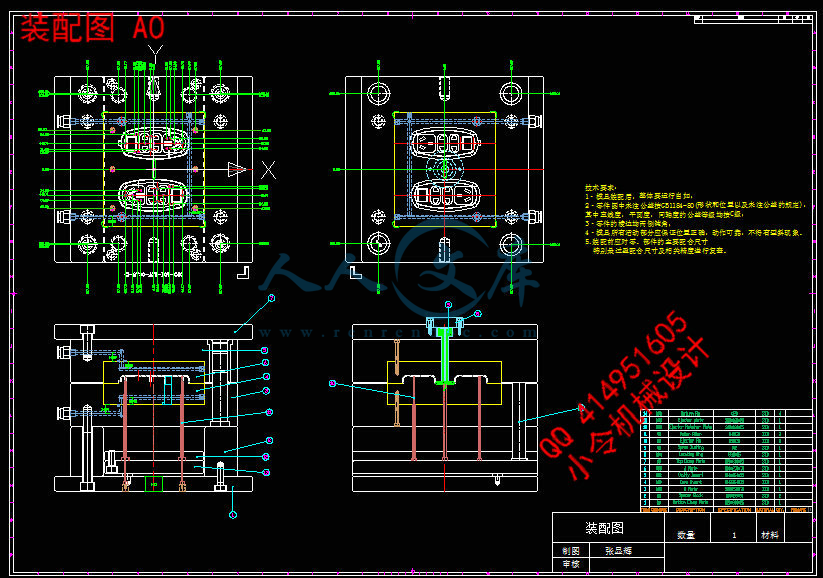

5、利用燕秀工具箱绘制装配图和零件图。

第二章 塑件成型工艺分析

2.1 制品结构和形状的设计

用UG4.0软件进行排插上壳的三维建模,三维实体模型更加直观的表现了产品造型,可以从各个角度对模型进行观察,软件可以测量并且还可以根据三维模型数据使用 UG4.0的CAE分析模块--塑性顾问进行熔体的充模仿真,可以验证模具结构的正确性,制品如图2.2

2.2.制品材料选择

通用塑料如聚丙烯PP,聚乙烯PE,聚氯乙烯PVC具有应用范围广、加工性能良好,价格低廉的优点,但由于其力学性能较差且成型收缩率较大不易成型尺寸稳定的制品故不选用,以下拿三种常用典型材料比较选取。

2.3.1丙烯腈—丁二烯—苯乙烯三元共聚物(ABS)

ABS外观上是淡黄色非晶态树脂,不透明,密度与聚苯乙烯基本相同。ABS具有良好的综合物理力学性能,耐热,耐腐,耐油,耐磨、尺寸稳定,加工性能优良,它具有三种单体所赋予的优点。其中丙烯腈赋予材料良好的刚性、硬度、耐油耐腐、良好的着色性和电镀性;丁二烯赋予材料良好的韧性、耐寒性;苯乙烯赋予材料刚性、硬度、光泽性和良好的加工流动性。改变三组分的比例,可以调节材料性能。

ABS为无定形聚合物,无明显熔点,熔融流动温度不太高,随所含三种单体比例不同,在160~190℃范围即具有充分的流动性,且热稳定性较好,在约高于285℃时才出现分解现象,因此加工温度范围较宽。ABS熔体具有明显的非牛顿性,提高成型压力可以使熔体粘度明显减小,粘度随温度升高也会明显下降。ABS吸湿性稍大于聚苯乙烯,吸水率约在0.2%~0.45%之间,但由于熔体粘度不太高,故对于要求不高的制品,可以不经干燥,但干燥可使制品具有更好的表面光泽并可改善内在质量。在80~90℃下干燥2~3h,可以满足各种成型要求。ABS具有较小的成型收缩率,收缩率变化最大范围约为0.3%~0.8%,在多数情况下,其变化小于该范围。注塑是ABS塑料最重要的成型方法,可以采用柱塞式注塑机,但更长采用螺杆式注塑机,后者更适于形状复杂制品、大型制品成型[5]。

川公网安备: 51019002004831号

川公网安备: 51019002004831号