目 录

0.前言 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 1

1.1注塑模基本结构方案的比较与选取 ┈┈┈┈┈┈┈┈┈┈┈┈┈ 3

1.2制品的测绘 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 3

1.2.1制品材料的工艺分析 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 3

1.2.2制品测绘 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 3

1.3注塑机的选择 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 4

1.3.1注射量 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 4

1.3.2锁模力 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 5

1.3.3注射能力的校核 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 5

1.4分型面的选定 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 6

1.4.1留模方式 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 6

1.4.2塑件的脱模斜度 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 7

1.5制品的收缩率 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 7

1.6卡钩的结构设计 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 7

1.7脱模斜度的设计 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 7

1.8型腔数的确定 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 8

2.注塑模结构设计 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 9

2.1 模具材料的选用 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 9

2.2 浇注系统的设计 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 9

2.2.1主浇道的设计 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 9

2.2.2分浇道的设计 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 10

2.2.3浇口的设计 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 11

2.3冷料穴和拉料杆的设计 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 11

2.4型腔的设计 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 11

2.5成型零件工作尺寸的确定 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 12

2.5.1型腔内径尺寸计算 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 12

2.5.2型腔外径尺寸计算 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 12

2.5.3型腔深度尺寸计算 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 13

2.5.4型芯高度尺寸计算 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 13

2.5.5成型零件型腔壁厚的计算 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 13

2.5.6底板厚度的计算 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 14

2.6模架的计算 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 16

2.7定模冷却水道的设计 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 17

2.8顶出方式的设计 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 17

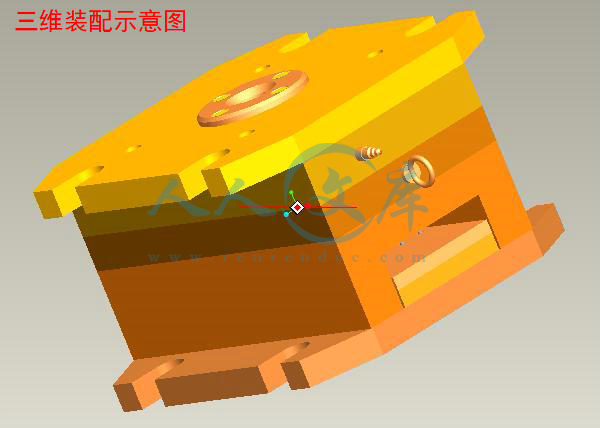

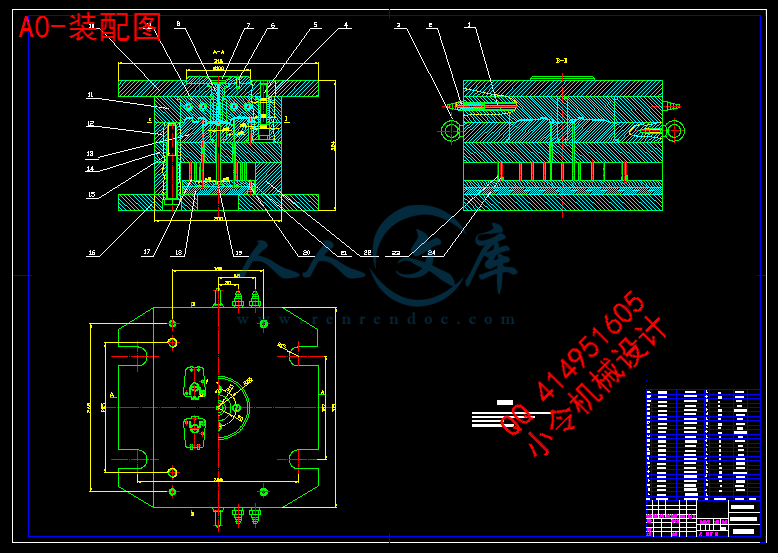

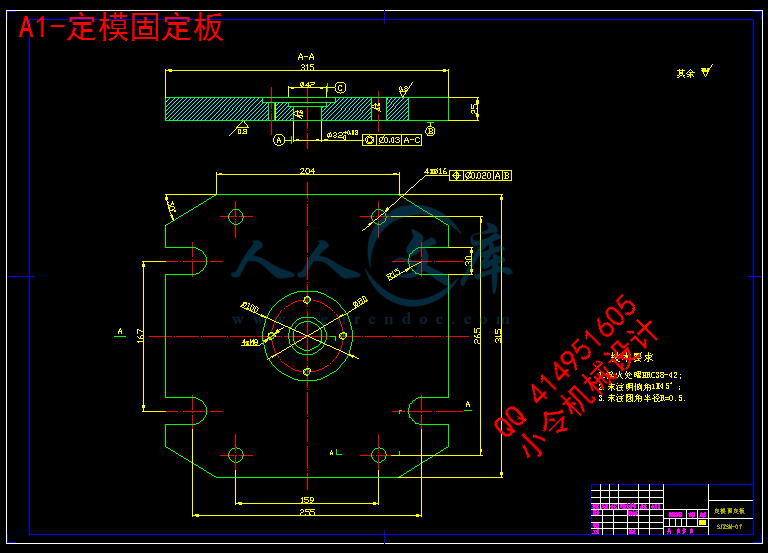

3.绘制注塑模装配图及零件图 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 19

4.型腔零件的工艺分析 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 20

4.1零件的工艺审查 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 20

4.2毛坯的选择 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 20

4.3基准的选择 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 20

4.4拟订机械加工工艺路线 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 20

4.5仿真加工 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 21

4.6小结 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 22

致谢 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 23

参考文献 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 24

附件清单 ┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈┈ 25

摘 要

本文就手机后盖注塑模的设计过程作了详细的介绍,从制品的测绘、注塑机的选取到分型面的确定、模架结构的确定,每一步均作了详细地说明和精确到计算,特别是对型腔数、浇道结构、型腔、型芯尺寸等重要部分的确定,文中作了重点论述。通过本文读者可了解注塑模设计的基本步骤,掌握从模具材料的选取到模架结构的确定的基本方法。文章按注塑模设计的基本步骤层层展开、步步深入,在设计好模具结构的基础上,采用AutoCAD、Pro/E两种造型方法对各零件造型,使设计结果更加清晰、明了。同时,作者还对型腔进行工艺分析,编写了工艺过程卡片,并在Mastercam环境下进行了仿真加工,实现了模具的制造。文章重点突出、结构分明,前半部分重点介绍注塑模结构的选取及各零件尺寸的确定,后面内容重点讲述了造型及仿真加工,使读者很容易理解,可作为注塑模初学者的参考资料。

关键词: 注塑模 模架 注射机 仿真加工

Abstract

Pluck and want this text make detailed introduction on cell-phone back cover design process that note moulded, From survey and drawing, to choose sureness, mould shelf, Every do and prove and not so accurate that calculate in detail , count, water dishes of structure, type, type core size,etc. important sureness of part to type, Have described especially in the article. Reader can understand note mould basic measure that design, grasp and choose to mould shelf from mould material through this text. Article mould according to note basic measure that design launch, deepen step by step ring upon ring, On the basis of designing the good mould structure, adopt AutoCAD, Pro/E two modelling method to every part modelling, Make and design result clearer, more clear. Besides, author carry on to type craft analyse, have written the course card of craft also, Carry on emulation process, realize the manufacture of the mould under the enviroment of Mastercam. Article stress especially, clearly demarcated structure, the first half part introduce note mould choose and every part sureness of size of structure especially, Following content tell modelling and emulation process, make reader to be very easy to understand especially, Can mould the beginner's reference material as the note.

Keyword: The note moulds the shelf injecting machine of mould Emulation processing

前 言

随着现代工业技术的迅速发展,对零件的材料提出愈来愈苛刻的要求,一种材料不但要求某一种技术性能好,而且要求它同时具备多种优良的技术性能,以满足多种技术需要。

塑料作为现代工业中较为常见的材料之一,在性能上具有质量轻、强度好、耐腐蚀、绝缘性好、易着色等特点,其制品可加工成任意形状,且具有生产效率高、价格低廉等优点,所以应用日益广泛,在汽车、仪表、化工等工业中,塑料已经成为金属零件的良好代用材料。与相同重量的金属零件比,塑料件能耗小,且成型加工方法简单,易组织规模生产,只需一台自动化注射机,配上合适模具,就能进行大批量生产。

塑料模具是利用其形状去成型具有一定形状和尺寸的塑料制品的工具,它对塑料零件的制造质量和成本起着决定性影响。在生产过程中,对塑料模具的要求是能生产出在尺寸精度、外观、物理性能等各方面均能满足使用要求的优质制品。从模具使用的角度要求高效率、自动化、操作简单;而从模具制造角度要求结构合理,制造容易,成本低廉。

现代塑料制品的生产中,合理的加工工艺、高效的设备、先进的模具是必不可少的三个重要因素,尤其是塑料模具对实现塑料加工工艺要求、塑料制品使用要求和造型设计起着重要的作用。高效的自动化设备只有配上相适应的模具才能发挥作用,随着塑料制品的品种和产品需求量的增大,对塑料模具也提出越来越高的要求,促使塑料模具不断向前发展。目前,模具的设计已由经验设计向理论设计的方向发展,采用高效率、自动化的模具结构以适应大量生产的需要,采用高精度模具的加工技术以减少钳工等手工操作工作量。为减少加工后的修整,以“一次试模成功”为标准,模具测量向高精度、自动化方向发展。同时,在模具行业开展CAD/CAM的研究和应用,采用CAD/CAM技术能够减少试模、调整及修整工时、提高可靠性、简化设计与制图、缩短设计制造时间,从而使估价及成本合理化。显然,今后的模具制造将以计算机信息处理和数控机床加工为中心。

注塑成型是塑料工业中最普遍采用的方法。该方法适用于全部热塑性塑料和部分热固性塑料,注塑成型加工产量高,适用于多种原料,能够成批、连续到生产,并且具有固定的尺寸,可以实现自动化、高速化,因此具有极高的经济效益。

注塑模具作为注塑成型加工的主要工具之一,在质量、精度、制造周期以及注塑成型过程中的生产效率等方面水平的高低,直接影响产品的质量、产量、成本及产品的更新换代,同时也决定着企业在市场竞争中的根本利益。模具制造业存在成本高、技术性强等特点,随着计算机辅助设计和计算机辅助加工技术的发展,从根本上改变了模具生产的面貌,可靠地保证了模具所需要的精度和质量。另外,模具标准件和以标准件为基体的特殊定制零件的普及,明显的缩短了模具制造周期,使塑料模具的设计水平进入了新阶段。

尽管模具工业本身的特殊性是模具制造显得很复杂,但与其他行业一样,它也有一定的规律。注塑模具设计之前首先应对塑料制品进行工艺分析,研究塑料制件的工艺性是否符合注塑加工原理,然后应设计模具结构,确定模具材料和选定标准件,最后进行零件加工、模具组装和试模。

表面缩坑是注塑过程中经常遇到的问题,如果制品的壁厚过大或明显的薄厚不均,再成型时会因固化速度不同而产生内应力,这是由于制品壁较厚的部位在表层的塑料已经冷凝时,其芯部的塑料仍然处于熔融状态,当芯部的塑料也固化后,会因其收缩而对表面的塑料施以拉力,导致制品表面出现缩坑。

然而,在实际中要使制品的壁厚设计成完全一致是不大可能的。例如,许多制品由于要与其他零件装配或为加强本身的强度,往往没有筋、槽或柱等,这时制品的壁厚则出现明显不均。因此,为满足制品的要求,而又能使外观缺陷得到改善,除了在成型过程中采用增加保压压力和延长冷却时间等措施控制之外,在设计制品结构时,必须对这些筋、槽及柱有明确的限制。

对于壁厚明显不均的制品,单单靠调整成型工艺来解决表面缩坑问题几乎是不可能的,因此在设计制品结构时,应充分重视这一问题。在本次设计中,由于手机后盖上有许多孔、槽结构,在模具中必须采用芯子,这一结构改变会给模具和成型在其他方面带来麻烦。

按照一般的设计步骤,应先对选取的塑件实体进行测绘,确定其尺寸精度要求和表面粗糙度要求,并对其进行工艺分析,确定模具各零件的结构、尺寸和精度要求,然后设计注塑模具,绘制出其装配图及零件图,对各零件进行三维造型,并进行装配,同时对模具中的主要零件进行工艺分析,编写工艺卡,完成型腔的仿真加工。

通过以上工作的完成,我对一套模具从设计到加工的全过程有了清醒而直观的认识,了解了注塑模的工作原理,对模具中型腔、型芯等主要零件的设计及精度的确定具备了一定的经验知识,能够对模具设计中常出现的问题提出合理的解决方法,能够正确地选取注射机、确定模架的结构及尺寸、确定型腔数。在模具设计中,精度要求的确定是至关重要的一步,要综合考虑尺寸精度及配合要求,特别是各模板及型腔、型芯等配合精度要求高的部件,其精度确定的合理与否将影响到塑件的质量,从而对产品的使用性能及企业的经济效益产生很大的影响。

川公网安备: 51019002004831号

川公网安备: 51019002004831号