目 录

1 绪论2

摘要3

关 键 词 3

2鼠标上盖设计及其成型工艺的分析4

2.1 塑件分析4

2.2 塑料的选材及性能分析4

2.3 ABS塑料的注射过程及工艺5

2.4 ABS的主要缺陷及消除措施5

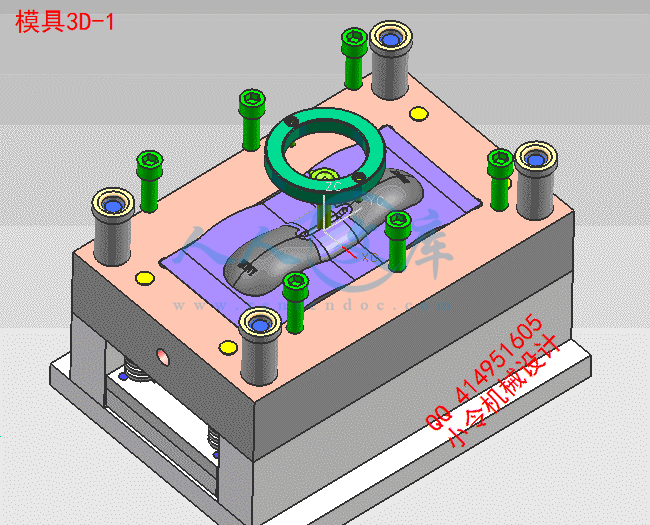

3 鼠标上盖模具设计方案5

3.1 分型面方案的优化确定5

3.2 型腔数量以及排列方式确定6

4 模具设计与对比创新7

4.1 注塑机选型7

4.2 模具浇注系统设计和浇口的设计8

4.3 成型零件工作尺寸的设计和计算10

4.4 模架的确定和标准件的选用12

4.5 合模导向机构和定位机构13

4.6 脱模推出机构的设计…………………………………………………………………………15

4. 7 侧向分型与抽芯机构设计 …………………………………………………………………16

4.8 排气系统设计16

4.9 冷却系统的优化设计17

4.10 模具材料例表18

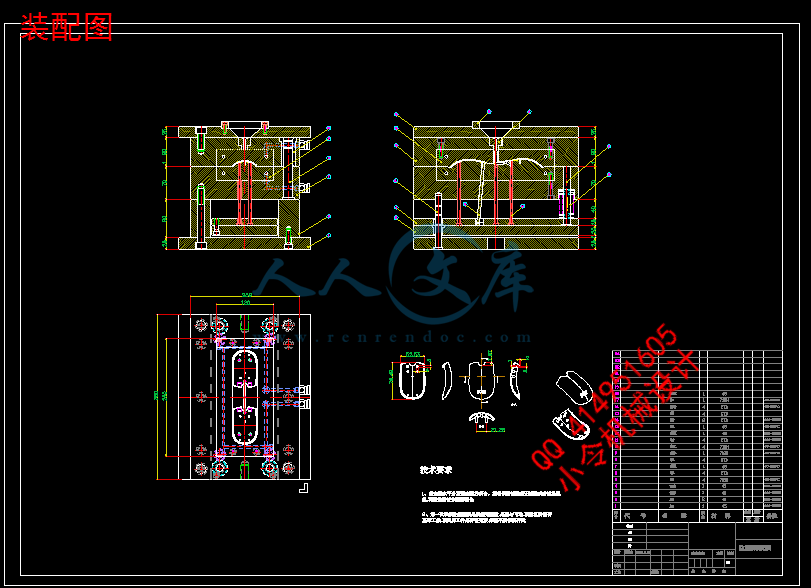

5 模具装配19

5.1 塑料模具装配的技术要求19

5.2 塑料模具装配过程20

总 结21

参考文献22

致 谢23

1 绪论

近年来,我国塑料模具制造水平已有较大提高。大型塑料模具已能生产单套重量达到50t以上的注塑模,制件精度很高的小模数齿轮模具及达到高光学要求的车灯模具等也已能生产,多腔塑料模具已能生产一模7800腔的塑封模,高速模具方面已能生产挤出速度达6m/min以上的高速塑料异型材挤出模具及主型材双腔共挤、双色共挤、软硬共挤、后共挤、再生料共挤出和低发泡钢塑共挤等各种模具。在生产手段上,模具企业设备数控化率已有较大提高,CAD/CAE/CAM技术得应用面已大为扩展,高速加工及RP/RT等先进技术的采用已越来越多,模具标准件使用覆盖率及模具商品化率都有较大幅度的提高,热流道模具的比例也有较大提高。

摘 要

近几年国家振兴机械行业,与机械相关的各个行业都越来越重视CAD/CAM技术,不仅是因为CAD/CAM技术已发展成为一项比较成熟的共性技术,同时还因为塑料制品及模具的3D设计与成型过程中3D分析正在塑料模具工业中发挥越来越重要的作用。在本次毕业设计中,通过运用三维实体造型高端软件Pro/Engineer(简称Pro/E)对“鼠标上盖”外形进行3D造型,同时也设计其塑料外壳注塑模的3D模型;还根据所设计的模具尺寸选择安装相应的模架,最终生成了直观的结构设计图;此外还利用CAD绘制了模具装配图以及各种成型零件图。这是第一次利用绘图软件对整套模具进行设计,对所学知识进行了全面巩固,意义重大!

关键词: 壳体,注塑模,实体造型,模具,模架

AutoCAD

2鼠标上盖设计及其成型工艺的分析

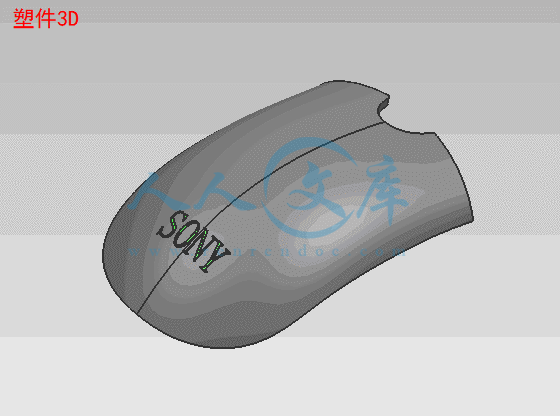

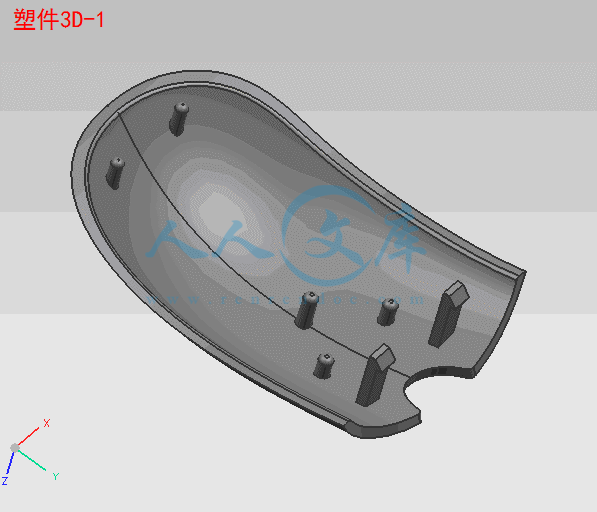

2.1 塑件分析

图2.1 鼠标上盖

上图2.1 所示是鼠标上盖参考零件。

2.1.1 结构分析如下

该塑件为壳体,表面光滑,在模具设计和制造上要有良好的加工工艺,确保成型零件具有一定的光洁度;

壳体顶部凹下的胶位是为了插入上盖时能配合紧密,所以必须具备一定的制造精度;下面的倒扣需要用到斜顶成型[2]。

2.1.2 成型工艺分析。

采用一般精度等级5级,大量生产。

该塑件壁厚约为1mm左右,考虑到壳体左右部分比较浅,脱模斜度为1度;由于下面的倒扣需要用到斜顶模斜度也设置为1度。

2.2 塑料的选材及性能分析

该壳用于起支撑作用的支座, 抗拉强度、硬度、耐磨性要突出,综合机械性能要好。具备这些条件的塑料首选:丙烯腈-丁二烯-苯乙烯(英文名称:Acrylonitrile Butadiene Styrene ,简称:ABS)。

2.2.1 使用特点:

1)综合性能较好,冲击强度较高,化学稳定性,电性能良好。

2)与372有机玻璃的熔接性良好,制成双色塑件,且可表面镀铬,喷漆处理。

3)有高抗冲、高耐热、阻燃、增强、透明等级别。

2.2.2 成型特性:

1)无定形料,流动性中等,吸湿大,必须充分干燥,表面要求光泽的塑件须长时间预热干燥80-90度,3小时。

2)宜取高料温,高模温,但料温过高易分解(分解温度为>270度).对精度较高的塑件,模温宜取 50-60度,对高光泽.耐热塑件,模温宜取60-80度。

3)如需解决夹水纹,需提高材料的流动性,采取高料温、高模温,或者改变入水位等方法。

4)如成形耐热级或阻燃级材料,生产3-7天后模具表面会残存塑料分解物,导致模具表面发亮,需对模具及时进行清理,同时模具表面需增加排气位置。

川公网安备: 51019002004831号

川公网安备: 51019002004831号