目 录

摘要4

Abstract5

第一章 绪论6

1.1 模具介绍6

1.2 模具在加工工业中的地位6

1.3 模具的发展趋势6

1.4模具设计流程7

第二章 该塑件材料分析和工艺性分析8

2.1材料分析8

2.2工艺分析9

2.21尺寸及精度9

2.22表面粗糙度9

2.23形状10

2.24斜度10

2.25壁厚10

2.26圆角10

第三章. 拟定成型工艺11

3.1制件成型方法11

3.2制件的成型参数11

3.3确定型腔数目11

第三章 浇注系统的设计12

4.1制件在模具中的位置12

4.41型腔的布置12

4.42分型面的选择12

4.2 确定浇口形式及位置13

4.3 主流道的设计14

4.4 流道设计15

4.42流道的长度15

4.5 冷料穴设计16

第五章 成型零部件的设计16

5.1成型零部件的结构设计16

5.11 型腔结构设计17

5.12 型芯及镶件结构设计17

5.2 成型零部件工作尺寸计算17

5.21 成型零部件性能17

5.22 型腔、型芯工作部位尺寸计算17

5.3 成型零部件的强度与刚度计算18

5.31 强度、刚度计算18

5.32 型腔的侧壁和底板厚度的计算19

第六章 结构零部件的设计20

6.1 选用标准注射模架20

6.11初选注射机20

6.12选标准模架21

6.2 定模板与动模板的设计23

6.3 合模导向机构的设计23

第七章 推出机构的设计24

第八章 . 抽芯机构设计25

第九章. 温度调节系统设计27

第十章 排气系统设计28

第十一章 注塑机参数校核29

11.1 最大注射量、锁模力、注射压力、模具厚度的校核29

11.2 开模行程的校核29

11.3 模具与注射机安装相关部分尺寸校核29

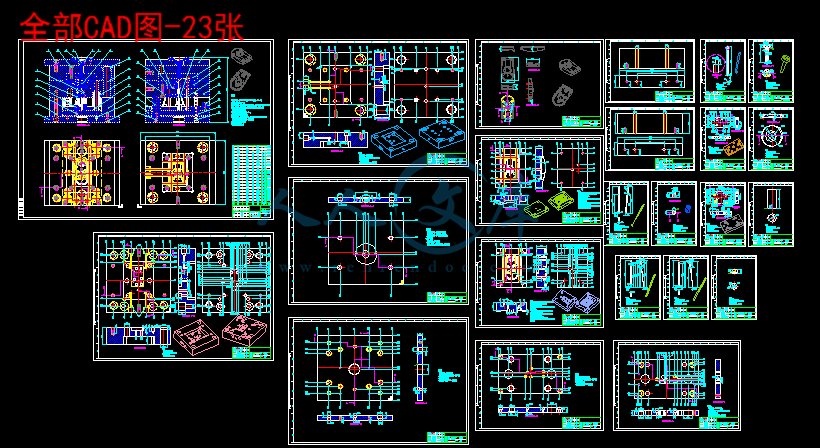

第十二章. 绘制图纸并编写技术文件29

12.1绘制各非标准零件图纸29

12.2编写加工工艺和装配技术29

12.21 加工要求30

12.22装配要求31

12.23综合要求31

设 计 总 结32

致 谢33

参考文献34

摘要

塑料工业是当今世界上增长最快的工业门类之一,而注塑模具是其中发展较快的种类。因此研究注塑模具对了解塑料产品的生产过程和提高产品质量有很大意义。

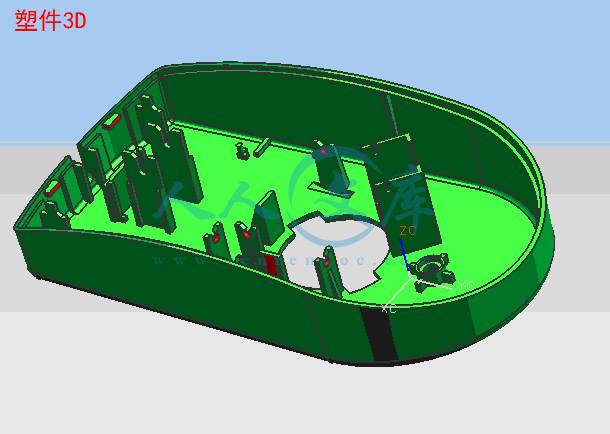

本设计介绍了注射成型的基本原理,特别是侧向分型与抽芯机构的结构与工作原理,并对注塑产品提出了基本的设计原则。详细介绍了注射模具的材料及工艺分析,浇注系统、主要零部件、侧向分型与抽芯机构、推出机构、温度调节系统和排气系统的设计过程,并对模具各参数选取和校核做相应说明。本设计利用UG、Auto CAD对导柱、导套及各标准件和标准模架进行了参数化设计。

关键词:塑料模具;参数化;镶件;分型面;成型

Abstract

Plastic industry is in the world grows now one of quickest industry classes, but casts the mold is development quick type, therefore, the research casts the mold to understand the plastic product the production process and improves the product quality to have the very big significance.

This design introduced the injection takes shape the basic principle, specially single is divided the profile to inject the mold the structure and the principle of work, to cast the product to propose the basic principle of design; Introduced in detail the cold flow channel injection evil spirit mold pours the system, the temperature control system and goes against the system the design process, and has given the explanation to the mold intensity request; Finally introduced UG Auto CAD , and led the wrap to the guide pillar to carry on the parametrization design.

Key word: The plastic mold;the parametrization;;inlays;divides the profile;Model.

第一章 绪论

1.1 模具介绍

模具的作用是控制和限制材料(固态或液态)的流动,使之形成所需要的形体。用模具制造零件以其效率高,产品质量好,材料消耗低,生产成本低而广泛应用于制造业中。模具主要类型有:冲模、锻摸、塑料模、压铸模、粉末冶金模、玻璃模、橡胶模、陶瓷模等。其中塑料模约占模具总数的35%,分额最大而且有继续上升的趋势。塑料模主要包括压塑模,挤塑模,注射模,此外还有挤出成型模,泡沫塑料的发泡成型模,低发泡注射成型模,吹塑模等。

1.2 模具在加工工业中的地位

模具是工业生产中的重要工艺装备,模具工业是国民经济发展的重要基础之一,是国际上公认的关键工业。模具生产技术水平的高低是衡量一个国家产品制造水平高低的重要标志。它在很大程度上决定着产品的质量,效益和新产品的开发能力。模具工业既是高新技术产业的一个组成部分,又是高新技术产业化的核心领域。模具在机械,电子,轻工,汽车,纺织,航空,航天等工业领域里,日益成为使用最广泛的主要工艺装备,它承担了这些工业领域中60%~90%的产品的零件,组件和部件的生产加工。

1.3 模具的发展趋势

20世纪80年代开始,发达工业国家的模具工业已经从机床工业中分离出来,并发展成为独立的工业部门,其产值已超过机床工业的产值。改革开放以来,我国的模具工业发展也十分迅速。近年来,每年都以15%的增长速度快速发展。许多模具企业十分重视技术发展。加大了用于技术进步的投入力度,将技术进步作为企业发展的重要动力。此外,许多科研机构和大专院校也开展了模具技术的研究与开发。模具行业的快速发展是使我国成为世界超级制造大国的重要原因。

尽管我国模具工业有了很大的进步,部分模具已达到国际先进水平,但无论是数量还是质量仍满足不了国内的市场需求,每年仍要进口10多亿美元的各类大型,精密,复杂的模具。与发达国家的模具工业相比,在模具技术上仍有不小的差距。今后,我国模具行业应在以下几方面进行不断的技术创新,以缩小与国际先进水平的距离。

(1)注重开发大型,精密,复杂的模具;随着我国轿车,家电等工业的快速发展,成型零件的大型化和精密化要求越来越高,模具也将渐渐走向大型化和精密化。

(2)加强模具标准件的应用;使用模具标准件不但能缩短模具制造周期,降低模具制造成本而且能提高模具的制造质量。因此,模具标准件的应用必将日渐广泛。

(3)推广CAD/CAM/CAE技术;模具CAD/CAM/CAE技术是模具技术发展的一个重要里程碑。实践证明,模具CAD/CAM/CAE技术是模具设计制造的发展方向,可显著地提高模具设计制造水平。

(4)重视快速模具制造技术,缩短模具制造周期;随着先进制造技术的不断出现,模具的制造水平也在不断地提高,基于快速成形的快速制模技术,高速铣削加工技术,以及自动研磨抛光技术将在模具制造中获得更为广泛的应用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号