第二节滚珠丝杠的标准和精度选择…………………………………………..20

第三节滚珠丝杠螺母副的设计计算………………………………………..…20

第四节滚珠丝杠的支承………………………………………………………..21

第五节滚珠丝杠螺母副的选择步骤…………………………………………..23

第四章滚珠丝杠参数的分析与计算………………………………………………..23

第一节滚珠丝杠的选用方式………………………………..…………………23

第二节滚珠丝杠支承方式的选用……………………………………………..25

第三节本设计中丝杠参数的校验………...…………………………………...26

第五章翻译部分(translation of the WEDM)……………………………….26—55

总结及鸣谢………………………………………………..…………………………56

参考文献…………………………………………….……………………………….56

绪论

电火花加工技术(EDM)是一种把电能用来转换成热能来加工的一种新技术,它是靠热能来融化工件从而使工件得到有效的尺寸从而与传统的机械加工技术有了本质的区别,在加工精度上有着无法比拟的差距。

本书主要介绍电火花机床主轴头里零件的设计等,但主轴头里滚珠丝杠将是本书的要点,从滚珠丝杠的设计到最后的校合书上都一一讲明,至于其他电方面的系统与零件本书只是略有提及。

滚珠丝杠在电火花中的主要作用是把伺服电机的旋转转化为电极的直线运动,所以对滚珠丝杠的尺寸和形状公差要求比较高,本书基本上涉及到丝杠的各个技术要求,从形状的分析到零件材料的选择和热处理等等,希望本书的出现能给读者带来实质上的帮助。

第一章机床的形状分析及型号

第一节.机床的形状分析;

如图1-1所示为最常见的电火花穿孔机,它包括主机、电源箱、工作液循环系统、如果采用液压伺副服系统,则应该还包括液压系统,共四大部分组成.但兼于本设计趋向于机械传动所以本书只在于表达滚珠丝杠传动部分.

主机用于支撑工具电极和工件间相对的位置,并实现电极在加工过程中稳定的进给运动.主机主要由床身、立柱、主轴头、工作台及润滑系统组成.电源箱包括脉冲电源,自动控制系统和其他电气控制系统组成

电火花机床是靠带电电极与工件间通过一定的间隙(0.01~0.5mm)放电使高压电流击穿绝缘介质使介质电离导电产生瞬间的高温把金属材料逐步去除,所以放电的间隙对工件加工的精度有着绝对的影响,而这方面主要取决于主轴头里滚珠丝杠的精度.

第二节机床的型号

本节主要介绍电火花机床的型号及选用方法;

我国早期生产的电火花机床主要采用RC﹑RLC﹑和电子管等窄脉冲电源分别命名为D61系列,但80年代以后开始大批使用晶体管脉冲电源电火花机床既可以用来做穿孔加工也可以用来做成型加工故1985年起国家机械部把电火花机床定名为D71系列,具体型号表示方法如下:

D(电火花加工机床)71(穿孔成型加工机床)32(工作台宽度)

表(1.1)电火花穿孔加工机床主参数标准

工作台 | 台面 | 宽度B |

/mm | 200 | 250 | 320 | 400 | 500 | 630 | 800 | 1000 |

长度L | 320 | 400 | 500 | 630 | 800 | 1000 | 1250 | 1600 |

行程 | 纵向X | 160 | 250 | 400 | 630 |

横向Y | 200 | 320 | 500 | 800 |

最大承载质量/KG | 50 | 100 | 200 | 400 | 800 | 1500 | 3000 | 6000 |

T型槽 | 槽数 |

/mm

| 3 | 5 | 7 |

槽宽 | 10 | 12 | 14 | 18 |

槽间距离 | 63 | 80 | 100 | 125 |

主轴连接板至工作台最大距离H | 300 | 400 | 500 | 650 | 700 | 800 | 900 | 1000 |

主轴头 | 伺服行程Z | 80 | 100 | 125 | 150 | 180 | 200 | 250 | 300 |

滑座行程W | 150 | 200 | 250 | 300 | 350 | 400 | 450 | 500 |

工具电极 | 最大质量/kg

| Ⅰ型 | 20 | 50 | 100 | 250 |

Ⅱ型 | 25 | 100 | 200 | 500 |

连接尺寸 |

|

|

|

|

工作液槽内壁

| 长度d |

/mm | 400 | 500 | 630 | 800 | 1000 | 1250 | 1600 | 2000 |

宽度c | 300 | 400 | 500 | 630 | 800 | 1000 | 1250 | 1600 |

高度h | 200 | 250 | 320 | 400 | 500 | 500 | 800 | 1000 |

| | | | | | | | | | | | | | | |

现在国内外主要电火花穿孔成型机床的型号往往会加上本厂的厂名及其他代号,每个厂的型号都不是统一的,在细节上因厂而异但是主体上是相差不远的,只是在主标准的前后添上各自的厂标。

第二章电火花机床主运动传动部件

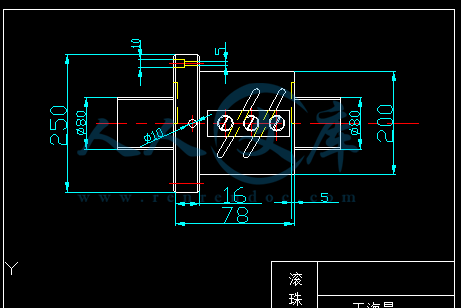

滚珠丝杠在电火花机床中是把伺服电机转化成电极轴的直线运动所以一个电火花机床的性能指标很大程度上依赖与主轴伺服电机相连接的滚珠丝杠的精度。(见CAD图2-1)39

滚珠螺旋的特点及应用场合图(2-2)如下;

特点 | 应用场合 |

(1)摩擦阻力小,传递效率高(η>90%) (2)结构复杂制造困难 (3)具有运动可逆性,可回转运动转为直线运动也可直线运动转为回转运动。 (4)运动平稳启动后无颤动。低速时无爬行。 (5)螺母与螺杆经顶紧可达到很高的定位精度(1um~2um)和重复定位精度(1um~2um)并可提高轴向刚度。 (6)工作寿命长,不易发生故障。 (7)抗冲击性能差。

| 数控机床,精密机床,测试机械,仪器的传动螺旋和调整螺旋,飞行器,船舶自动控制系统和传力螺旋。 |

滚珠丝杠副不仅具有上述优点以外还因为它象滚动轴承一样可作为配套元件模块化生产因此其型号也比较繁多。

第一节滚珠丝杠副分析

早在19世纪末就发明了滚珠丝杠副,但很长一段时间未能实际应用,因制造难度太大。世界上第一个使用滚珠丝杠副的是美国通用汽车公司萨吉诺分厂,它将滚珠丝杠副用于汽车的转向机构上。1940年,美国开始成批生产用于汽车转向机构的滚珠丝杠副,1943年,滚珠丝杠副开始用于飞机上。精密螺纹磨床的出现使滚珠丝杠副在精度和性能上产生了较大的飞跃,随着数控机床和各种自动化设备的发展,促进了滚珠丝杠副的研究和生产。从50年代开始,在工业发达的国家中,滚珠丝杠副生产厂家如雨后春笋般迅速出现,例如:美国的WARNER-BEAVER公司、GM-SAGINAW公司;英国的ROTAX公司;日本的NSK公司、TSUBAKI公司等。我国早在50年代末期开始研制用于程控机床、数控机床的滚珠丝杠副。40多年来,由于滚珠丝杠副具有高效率、高精度、高刚度等特点,被广泛应用于机械、航天、航空、核工业等领域。现在,滚珠丝杠副已成为机械传动与定位的首选部件。滚珠丝杠副的发展主要在以下几方面。

1 滚珠丝杠副的种类

由于滚珠丝杠副的使用不断普及,使用领域不断扩大,对滚珠丝杠副的要求也越来越多,普通规格的滚珠丝杠副已远远满足不了使用要求,如航天航空领域、小型精密测试装置、电子仪器以及半导体装置等基本上都需要公称直

川公网安备: 51019002004831号

川公网安备: 51019002004831号