摘 要

模具制造技术迅速发展,已成为现代制造技术的重要组成部分。如模具的CAD/CAM技术,模具的激光快速成型技术,模具的精密成形技术,模具的超精密加工技术。

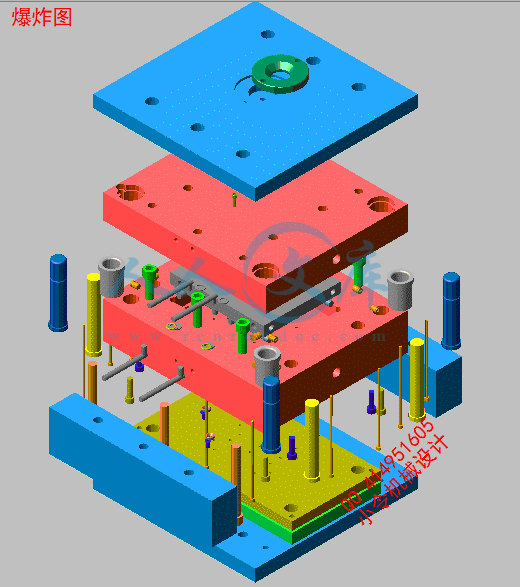

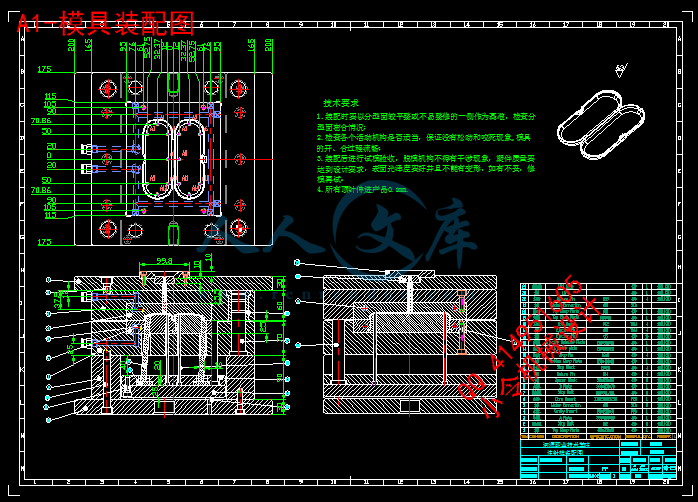

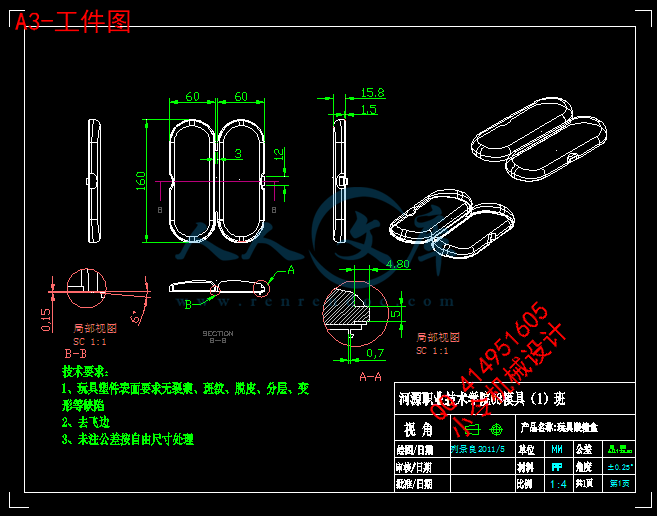

本次毕业设计课题来源于生活,应用广泛,模具结构较为还简单,但对于我也是一个很好的考验。它能让我加强对塑料模具成型原理的理解,同时锻炼对塑料成型模具的设计和制造能力。此次设计是针对眼镜盒的模具设计。通过对产品观察与工艺分析比较,到用UG软件画图产品、分模、利用CAD软件最终设计出一套合理的模具。该设计从产品结构工艺性,具体模具结构出发,对模具的成型部件、冷却系统、推出系统等都做了详细的设计及说明。对于注塑机的选择及参数的校核都做了具体的比较和选择,充分论述了注塑成型工艺的过程。通过整个设计过程表明该模具能够达到塑件的精度要求,批量生产的要求。

关键词:塑料;注射模具;设计

Abstract

The rapid development of mold manufacturing technology has become an important component of modern manufacturing technology part. If mold CAD / CAM technology, laser rapid prototyping mold, mold precision forming technology, ultra-precision processing technology of mold.

The graduation project comes from life, widely used, the mold structure is also simple, but for me is a good test. It will allow me to strengthen the understanding of the principles of plastic molding, plastic molding die while training on the design and manufacturing capabilities. This design is for the glasses case mold design. Through observation and process analysis of product compared to drawing with UG software products, sub-module, the final design using CAD software, a set of reasonable mold. The design process from the product structure of the specific structure of the starting mold, the molding of the mold parts, cooling system, the introduction of the system and so do the detailed design and description. For the choice of injection molding machines and have done a check of the parameters specific comparison and choice, and fully discussed the process of injection molding process. Through the entire design process that can be achieved in the mold precision plastic parts, mass production requirements.

Key word: Plastic;injection mold;design

目录

摘 要2

Abstract2

第一章 引言6

第二章 塑件的工艺分析7

2.1 分析塑件使用材料的种类及工艺特征7

2.2分析塑件的结构工艺性8

2.3工艺性分析8

第三章 初步确定型腔数目10

3.1初步确定型腔数目10

第四章 注射机工艺参数校核10

4.1 注射压力的校核10

4.2 锁模力的校核10

4.3 模具厚度的校核11

4.4 开模行程的校核11

第五章 浇注系统的设计12

5.1主流道的设计12

5.2 分型面的选择设计原则13

5.2.1分型面的形式13

5.2.2分型面的设计原则13

5.3浇口的设计14

第六章 确定主要零件结构尺寸选模架、成型零部件的设计16

6.1型腔、型芯工作尺寸计算16

6.2模架的选择17

第七章 导向机构的设计18

7.1导柱的设计18

7.1.1长度18

7.1.2形状18

7.1.3材料18

7.2导套的结构设计18

7.2.1材料18

7.3推出机构的设计18

7.3.1推件力的计算19

第八章 冷却系统的设计21

8.1 确定冷却水道直径21

第九章 模具排气槽的设计22

第十章 校核23

第十一章 试模及模具维修24

11.1 模具的安装24

11.2 试模25

11.3 模具的维修25

第十二章 结论26

参考文献27

致谢28

第一章 引言

模具是工业生产的重要工艺装备,它被用来成型具有一定形状和尺寸的各种制品。模具成型已成为当代工业生产的重要手段,成为多种成型工艺中最具潜力的发展方向。尤其是塑料模具,在所有模具的总产量中所占的比例越来越大,对经济的发展起着十分重要的作用。

近年来塑料成型模具的产量和水平发展十分迅速,在工业生产中对塑料模具的要求是:能高效地生产出外观和性能均符合使用要求的制品。它包括三个方面的内容。第一,制品方面要求精度高,外观美,性能好。第二,制造方面要求结构合理,容易制造,而且成本要低。第三,使用方面要求操作简单方便,效率高,容易实现自动化,还有维护保养方便。随着模具设计与制造技术的迅猛发展,塑料成型模具将趋向于高效率、自动化、大型、精密、长寿命的方向发展。

本次设计的题目是“眼镜盒模具设计”,其内容为:

(1)学会观察制品,判断制品是否符合塑料件的成形条件,还特别要留意制品影响开模的细部特征;

(2)研究制品的排位方式和进浇方式,画草图确定模具的整体结构,保证结构能循环工作,稳定可靠;

(3)在深入研究制品的基础上确定开模的分型面,以及确定各镶块、脱模的方式;

(4)用UG按照上步的结果把模具核心的部分:凸凹模分割出来;

(5)进一步完善凸凹模和各细微结构;

(6)利用UG导出眼镜盒的产品二维图和模仁图;

(7)通过计算调用CAD中适合的模架完成模架设计;

(8)利用CAD完成整套模具的设计。

川公网安备: 51019002004831号

川公网安备: 51019002004831号