目录

摘要··· 1

Abstract· 2

1 绪论··· 5

1.1问题分析及其对策·· 5

1.1.1 现代制造业的发展状况·· 5

1.1.2 问题的提出·· 5

1.1.3 问题的分析以及解决方案·· 6

1.2本文研究的内容及目标·· 7

1.3本章小结·· 7

2 自动钻床的总体方案设计··· 8

2.1 自动专用钻床已知条件和设计要求的概述·· 8

2.2自动钻床的工艺路线分析与确定·· 8

2.3 执行系统的方案设计·· 9

2.3.1 执行系统的功能原理设计·· 9

2.3.2 执行系统的运动规律·· 10

2.3.3 执行机构的形式设计·· 10

2.3.4 执行系统的协调设计·· 10

2.3.5 执行系统方案评价与决策·· 11

2.4 传动系统方案设计和原动机选择·· 11

2.4.1 原动机选择·· 11

2.4.2 传动系统方案设计·· 11

2.5 控制方案设计·· 12

2.6 总体布局设计·· 13

2.7 辅助系统的设计·· 13

2.8 本章小结·· 13

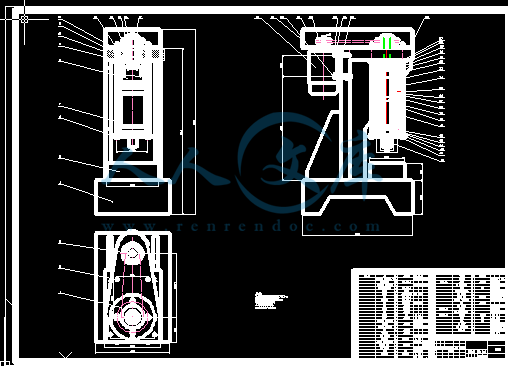

3 专用钻床进给系统的设计··· 14

3.1 进给系统概述与分析·· 14

3.2 进给系统方案图的确定·· 14

3.3 工况分析·· 15

3.4 切削力的计算·· 16

3.4.1 切削刀具及相关参数的选择·· 16

3.4.2 主轴转速及钻孔时间的计算·· 16

3.4.3 切削力的计算·· 17

3.5 钻床主轴设计·· 17

3.5.1 主轴材料的选择·· 17

3.5.2 轴径的计算·· 18

3.5.3 轴的结构设计·· 18

3.5.4 轴强度的校核·· 18

3.6 进给液压系统设计·· 20

3.6.1 负载分析·· 20

3.6.2 液压缸执行元件主要参数的确定·· 22

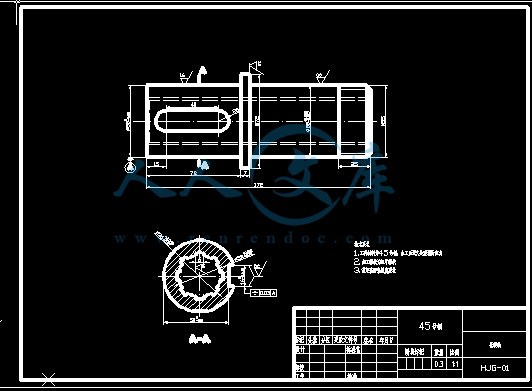

3.6.3 活塞杆及活塞材料的选择·· 29

3.6.4 活塞杆与活塞的连接方式及活塞密封装置的选择·· 29

3.6.5 液压缸盖与液压缸连接方式及密封方式的选择·· 30

3.7本章小结·· 30

4 专用钻床主轴传动系统的设计··· 31

4.1 主轴传动系统的分析·· 31

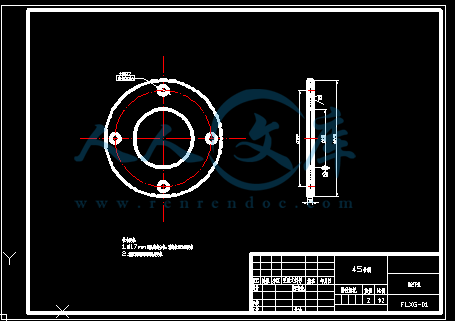

4.2 主轴花键的设计·· 31

4.3 主轴电机选择·· 31

4.4 V带传动设计·· 32

4.4.1设计功率的计算·· 32

4.4.2选择带型·· 32

4.4.3选取带轮基准直径和···· 32

4.4.4验算带速·· 32

4.4.5确定中心距和带的基准长度··· 33

4.4.6验算小带轮包角··· 33

4.5本章小结·· 33

5 自动钻床控制系统设计··· 34

5.1 自动钻床的自动化控制要求·· 34

5.2 可编程控制器PLC的简述·· 34

5.3 自动钻床进给系统控制流程·· 35

5.4 自动钻床进给系统电气原理图·· 36

5.5 自动钻床进给系统控制元件的选择·· 37

5.5.1可编程控制器PLC的选择·· 37

5.5.2刀开关的选择·· 37

5.5.3熔断器的选择·· 38

5.5.4交流接触器的选择·· 38

5.5.5行程开关与接近开关的选择·· 38

5.5.6继电器的选择·· 39

5.5.7控制元件选择明细表·· 39

5.6 控制系统程序的编写·· 39

5.6.1输入与输出的分配·· 39

5.6.2PLC程序清单·· 40

5.7 本章小结·· 40

6 设计总结··· 41

参考文献··· 42

致谢

摘要

本文主要介绍了台式钻床的改造和设计,通过导入液压进给系统和PLC控制系统将台式钻床改造为自动钻床,并可通过PLC实现自动控制。

设计过程按照机床的一般设计步骤先进行总体方案的确定,然后再分别对进给系统、传动系统和控制系统进行具体设计。

设计的目标在于通过导入液压进给系统和PLC控制系统,改造后的钻床能实现自动化连续生产、改善产品的加工质量、提高劳动生产效率;降低工作人员劳动强度和工作量;钻床系统能够工作平稳,满足工作要求;经济因素合理。

本文设计的重点在于进给系统液压缸的设计和PLC控制系统的设计。进给液压缸系统的设计主要包括液压缸结构设计和控制油路的设计;PLC控制系统设计主要是根据工作要求和控制需要,选择电气元件和编写控制程序来实现对自动钻床的控制。

改造后的钻床,能实现自动化控制,是典型的机电一体化产品。

关键词自动钻床;液压进给系统;PLC

ABSTRACT

This thesis mainlyillustrates the improving and design of Bench-type drilling machine. We changethe Bench-type drilling machine to automatic drilling machine by transmittinginto hydraulic system and PLC control system, the automatic drilling machinecan be controlled by PLC.

We ascertain the entirescheme by the general machine design steps in the design process, and then separatelydesign the feed system、drives system and control system.

The purpose of this designas below: By transmitting into hydraulic system and PLC control system, theautomatic drilling machine can automatically produce continuously、ameliorate thequality of the production、improve the productionefficiency;reduce the labor intensity and the workload of worker; the system ofthe automaticdrilling machine can work reposefully and satisfy the require; thespent of design is economic.

The important parts of thethesis are the design of hydraulic feeds system and PLC control system. Thedesign of feed hydraulic system includes the designs of hydraulic tanksstructure and control; the design of PLC control system is choosing the electricalcomponents and programming control program to controlling the automaticdrilling machine according to the requirements of work and control.

The Bench-type drillingmachine improved can be controlled automatically. It is a typical machine of Mechatronics.

Key worksautomatic drilling machine;hydraulic feeds system; PLC

1 绪论

1.1 问题分析及其对策

1.1.1现代制造业的发展状况

金属切削加工是指利用刀具切除被加工零件多余材料的方法,是机械制造行业中最基本的加工方法,金属切削加工过程是由金属切削机床来实现的。金属切削机床是用切削的方法将金属毛坯加工成机器零件的机器。

在现代机械制造行业中,随着加工零件方式多样化及工艺合理化的发展的要求,加工零件的方法也呈现出多样化,如:除切削加工外,还有铸造、锻造、焊接、冲压、挤压和辊轧等,在这其中机床切削加工的工作量约占总制造工作量的40%~60%(其中钻床占11.2%),所以在目前的机械制造行业中金属切削机床是主要的加工设备。而机床的技术性能又直接影响机械制造行业的产品质量和劳动生产率,所以为了提高国家的工业生产能力和科学技术水平,必须对机床的发展作出新的要求。

随着机械工业的扩大和科学技术的进步,尤其是计算机的出现和数控技术的发展,我国的机械制造行业正朝着自动化、精密化、高效率和多样化的方向发展。

我国机床工业自1949年建立以来,虽然在短短的时间内取得了很大的成就,但与世界先进水平相比还有较大的差矩。就现状看,主要表现在:我国机床工业起步晚、技术不成熟;大部分高精度和超精度机床的性能还不能满足要求,精度保持度也差,特别是高效自动化和数控机床的产量、技术水平和质量等方面都明显落后。据有关部门统计我国数控机床的产量仅是全部机床产量的1.5%,产值数控化仅为8.7%(至1990年底);我国数控机床基本上是中等规格的车床、铣床和加工中心等,而精密、大型、重型或小型数控机床还远远不能满足要求;另外我国机床在技术水平和性能方面的差矩也很明显,机床理论和应用技术的研究也明显落后。所以我们要不断学习和引进国外先进科学技术,大力发展研究,推动我国机床工业的发展。

川公网安备: 51019002004831号

川公网安备: 51019002004831号