1 绪论

1.1液压防爆提升机概述

1.1.1引言

液压绞车是利用液压马达直接或通过减速箱来拖动滚筒的一种绞车,液压绞车的用途很广泛,常用于船舶、港口、建筑、矿山、冶金和林业等许多行业。液压防爆绞车则是在一般液压绞车的基础上配上全套防爆电气设备,并在结构上能满足煤矿井下使用需要的一种防爆绞车。习惯把卷筒直径<2000mm 时的称为绞车, 而把≥2000mm时的称为提升机,以下统称为提升机。自60年代中期提升机出现以来,40 多年发展迅速,在工业发达国家的煤矿井下已广泛使用,从大到小,从单绳到多绳,从有极绳到无极绳,从缠绕式到摩擦式,各种品种规格比较齐全。液压提升机主要由液压驱动系统、液压制动系统、液压控制系统、卷筒- 负载系统、操作系统及其它如深度指示、提升超速、过卷安全保护等辅助系统组成。

1.1.2液压防爆提升机的用途、工作原理、类型

(1)用途

液压防爆提升机主要用于有沼气、煤尘爆炸危险的煤矿井下,作为提升和下放人员、煤、矸石及运输材料、设备之用。也可供其它有易燃气体和爆炸危险,要求使用防爆电气设备的场所作起重运输用.在煤矿主要是用于采区上、下山运输,同时也可用于井下暗立井、暗斜井和掘进时的提升运输及井下辅助运输.

(2)工作原理

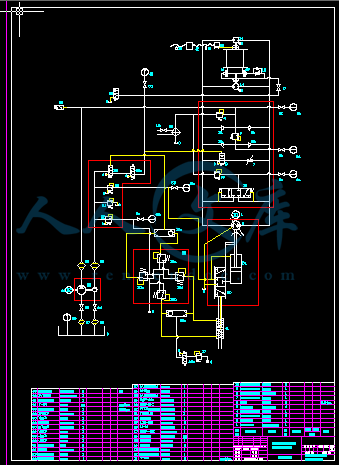

液压防爆提升机由机械、液压传动、电气部分等组成。采用鼠笼型防爆主电机驱动双向变量主油泵;主油泵和二台内曲线低速大扭矩液压马达组成闭合回路、衡扭矩液压调速系统;二台液压马达分别布置在主组装置两侧与主组联接,拖动提升机运转。提升机有二台辅助油泵,一台工作、一台备用。辅助油泵中,其大泵作补油泵用,给主液压传动补油;小泵作控制用,给制动系统、操作系统、调绳系统供油。

提升机采用远距离液控操纵方式。司机通过操作液压式比例先导伐给主油泵的比例油缸输入由低到高的压力油,使主油泵的行程调节器动作,改变主油泵摆动的缸体的倾角来改变主油泵的流量,以改变液压马达的转速,使提升机起动,加速运转。司机通过操作液压式比例先导伐的手柄扳到不同角度,就可使主油泵输出不同的流量,使提升机得到不同的提升速度。当液压式比例先导伐的手柄扳到最大位置时,提升速度最大。当液压式比例先导伐的手柄扳到中立位置时,提升机停车。当手柄反方向扳动时,提升机反方向运行。

提升机采用盘型闸制动,以实现提升机的正常和紧急制动。正常制动的制动力靠液压传动装置本身产生的。提升时负荷成为制动力。下放重物时液压马达变为泵。液压泵变为液压马达。使电动机产生发电反馈制动。盘型制动器不参与工作制动。只是在提升机卷筒停止运转后作为保险装置来使用。提升机在运行中出现故障,保险装置自动工作,也可由司机用脚踏开关进行紧急制动停车。

提升制动系统有压力油时,盘型闸制动打开,没有压力油盘型闸制动。司机操作的液压式比例先导阀共有4个减压阀,其中两个减压阀操纵主油泵正反向供油,另两个减压阀控制盘型闸的开起,当司机操作液压式比例先导伐时,同时压下两个阀,一个阀输出的压力油进主泵的比例油缸,使主泵向液压马达供油并使其运转。另一个阀输出的压力油供制动系统的液控换向阀,使制动系统向盘型制动器供油,盘型闸制动打开、使提升机运转。当司机扳回液压式比例先导伐的手柄扳到中立位置时,(比例油缸向中位返回)主泵流量逐渐减小到零,液压马达停止运转。同时液控换向阀由于没有压力油而复位,提升机制动。这样就实现了开始提升运转时,盘型制动闸同时打开,提升机停止运转时,盘型制动闸同时立刻制动,保征了提升机的安全运行。

(3)类型

液压防爆提升机按传动系统有全液压传动和液压-机械传动液压提升机两大类。全液压传动液压提升机工作原理如图1.1所示,它是利用鼠笼式防爆电动

图1.1 全液压传动提升机工作原理

1.电机 2.主液压泵 3.液压马达 4.滚筒

机1,双向变量液压泵2,内曲线低速大扭矩液压马达3组成闭式回路,液压马达直接与滚筒4联接拖动提升机运转;液压-机械传动液压提升机工作原理如图1.2所示,它是利用鼠笼式防爆电动机1带动双向变量液压泵2和高速液压马达3组成闭式回路, 液压马达经行星齿轮减速箱4再带动提升滚筒5直接拖动提升机运转,滚筒的正、反向运转依靠改变液压泵输出液流的方向来完成,提升机的转速大小由改变液压泵输入液压马达油量大小来调节。

图1.2 液压-机械传动提升机工作原理

1.电机 2.主液压泵 3.液压马达 4.减速箱 5.滚筒

1.2液压防爆提升机发展历程

1.2.1国外发展历程

国外在50年代中期,随着新型的轴向柱塞式和径向柱塞式液压马达的问世,研制出了在轮船和建筑机械上使用的液压绞车。大约在60年代中期,研制出煤矿井下使用的液压防爆提升机。近20液压防爆提升机发展迅速,在工业发达国家的煤矿已广泛使用,从大到小,从单绳到多绳,从有极绳到无极绳,从缠绕式到摩擦式,各种各样规格比较齐全。

英国是研制液压提升机较早的国家之一,60年代就有矿用液压提升机问世。英国的Needham Brose﹠Brown LTD研制了“C”系列本机或无线电遥控的液压提升机,功率7.5~25kw,共有20种规格,该公司制造的250KW用低速大扭矩液压马达直接驱动的液压提升机在约克夏的Barnsley矿井使用。Pikrose公司研制的轻便液压提升机,结构紧凑,井下运输相当方便。采用滚轮传力式液压马达和斜盘式双向变量轴向柱塞泵,具有恒功率控制装置。

日本三井三池制作所在1965年制造出第一台防爆液压提升机,以后又反复进行了多次设计和改进,其卷筒直径为900㎜、1200㎜、2000㎜和2100㎜,具有手动、半自动两种形式,可用来提升货物和人员。

南非Easten Transfaal 的New Bosjesspruit 煤矿的副井装有一台大型多绳摩擦轮式液压提升机,采用4台液压马达驱动,有效载荷达到35t,特大型的罐笼可同时容纳300人,可整体向井下运送大型机械设备。

捷克斯洛伐克研制了小型液压传动的双绳和4绳摩擦轮提升机,用于煤矿井下暗立井的罐笼提升。

法国Stephanoise 公司制造了电机功率为110kw最大静张力为50kN,绳速1.8m/s的液压提升机。瑞典Alimak公司制造了HPG型,最大静张力为100kN的液压提升机。西班牙TAIM-TFG公司也生产了单、双滚筒防爆液压提升机和摩擦轮防爆液压无绳提升机。此外, 前苏联、波兰和德国等国家,近几年均研制和采用压防爆提升机作为倾斜煤层中采煤机构的安全防滑、同步辅助牵引设备。这些液压提升机的液压系统有开式和闭式的,采用开式液压系统的有英国的PIKROSE型、波兰的KBH-3型液压安全绞车,采用闭式系统的英国AB-25型,前苏联的100型和日本的MSD型安全提升机。

联邦德国、英国和前苏联等国家还广泛采用液压无极绳提升机牵引井下运输用的卡轨车和单轨吊。在德国这种钢丝绳牵引方式占煤矿井下运输方式的70%,使用总台数超过1500台。其最大功率达到330kw,最大单绳牵引力达到91kN。

1.2.2国内发展历程

我国煤矿井下液压防爆提升机的研制工作和应用比欧洲、日本等大约晚了10年,我国在1980年以前还没有直径1.2m以上的液压防爆提升机供煤矿使用,所以过去煤矿井下使用的直径1.2m以上的提升机都是非防爆型的,违反了煤矿安全规程的规定,严重危害煤矿安全生产,甚至因此而引起重大的瓦斯爆炸事故。

从1977年开始,由湖南省煤炭工业局液压绞车研制组、湖南省煤炭科学研究所和湖南省煤矿机械厂共同研制BYT-1.2型防爆液压提升机,于1981年3月经鉴定定型,转入批量生产。随后,该厂又研制了直径1.6m、2m、2.5m等系列提升机,并在煤矿井下得到广泛推广应用。此外国内其它单位如洛阳矿山机械工程设计研究院研制了JTY系列直径1.6m、2m、2.5m液压防爆提升机,淮南煤矿机械厂研制了JT-1200Y型防爆液压提升机,重庆矿山机械厂也研制了直径1.2m防爆液压提升机,山西机器厂也研制了直径1.6m防爆液压提升机,重庆煤炭研究所、鸡西煤矿机械厂、徐州煤矿机械厂等也研制了多种型号、规格的液压防爆提升机,并在不同程度的煤矿得到采用。近年来,湖南株州煤矿机械厂、洛阳矿山机械工程设计研究院厂等单位,在提高液压防爆提升机产品性能和稳定性、降低能耗、降低噪声、控制漏油、提高运行工作效率和工作可靠性等方面进行了一系列的研究和探索, 在反馈控制系统和控制器的开发上进行探索性的工作,并取得较好的成果。

近日,国内功率最大的液压防爆提升机在中信重机问世,如图1.3所示,标志着我国液压防爆提升机设计、制造水平迈上新台阶。这台主电机功率为680KW的2JTYB-3×1.5XP液压防爆提升机,在自动化公司成功试车后,已发往用户。该防爆提升机设计拉力120kN,最大提升速度5.5m/s,提升高度1028m。该提升机采用双筒设计,可通过离合器实现自由调绳,并大大节约电能消耗量,起动扭矩大,提升、下放和制动过程较平稳,具有操作简便、可靠性高等特

川公网安备: 51019002004831号

川公网安备: 51019002004831号