隔水管横焊缝自动对中装置底座的设计

专业:机械设计制造及其自动化 姓名:陈浩 指导老师:刘安民 匡建新

摘要 随着科学技术的发展,自动化技术的运用越来越广泛,已经渗入生产生活的大部分过程。

快速接头隔水管系列产品,是南海西部石油合众近海建设公司为海洋石油田打井作业配套的专用产品。分析了该公司新型产品(包括*SR-30、SR-24、SR-20、*SR-16、SR-13 3/8系列)的生产工艺、处理过程及生产效率后,设计出一套以V型装置为主包括导轨、驱动轮、链传动、减速器、电动机、联轴器、轴、轴承、键、弹性挡圈及滚动轮等零部件的装置,并完成相关选材及相应的力学校核,用以实现两根需要正对焊接的隔水管自动对中,并在对中点焊后同步转动以完成进一步的焊接。

关键词 隔水管;自动对中;V型装置。

Abstract Along with the science and technology development, the automated technology utilization is more and more widespread, already permeated the production life the majority of processes.

The fast attachment marine riser series product, is United offshore construction Co. CONHW to hit the well work necessary special-purpose product for the sea oil field. Has analyzed this company new product (after *SR-30, SR-24, SR-20, *SR-16, the SR-13 3/8 series) the production craft, the treating processes and the production efficiency, design a set primarily to include the guide rail, the driving gear, the chain drive, the reduction gear, the electric motor, the shaft coupling, the axis, the bearing, the key, the circlip by V installment and roll spare part and so on drive wheel installments,And completes the correlation selection and the corresponding mechanics examination, with realizes two to need the butt weld the marine riser automatically to, and in the synchro completes the further welding after the spot welding.

Key words Water-secluding pipe; auto to zero; “V” model equipment.

目录

摘要1

Abstract1

目录2

前言3

第一章 总体方案的设计4

1.1 设计任务4

1.2 方案的选定5

1.3 基本工作原理5

1.4 驱动轮装置的简要说明6

第二章 机械部分的设计8

2.1 V型块的模型设计8

2.2 导轨的设计8

2.2.1 导轨的选用8

2.2.2导轨的选材及计算9

2.2.3 导轨的校核10

2.3 驱动轮装置的设计11

2.3.1 计算驱动轮所需的扭矩11

2.3.2 驱动轮的校核13

2.4链传动的设计14

2.4.1链轮齿数z1、z2和传动比i14

2.4.2确定计算功率14

2.4. 3链节距15

2.4.4中心距和链节数15

2.4. 5小链轮毂孔最大直径dkmax15

2.4.6压轴力Q15

2.4.7 链传动设计结果16

2.5减速器的选用18

2.5.1 减速器的机构特点18

2.5.2普通圆柱蜗杆传动设计报告21

2.6电动机的选用25

2.7 联轴器的选用26

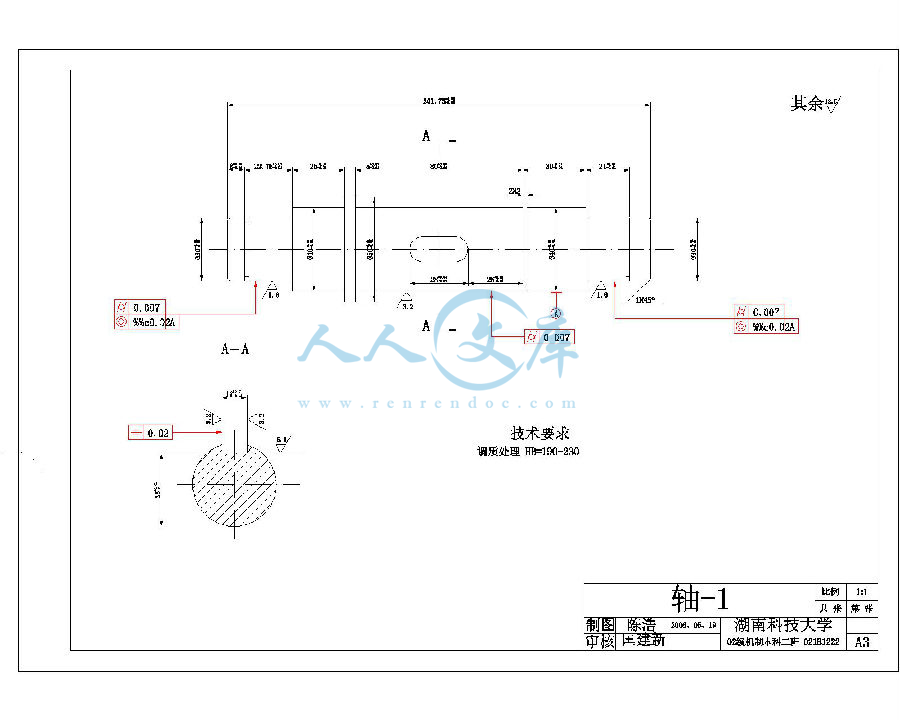

2.8轴的设计27

2.9 轴承的选用30

2.10键的选用32

2.11轴用弹性挡圈的选用32

2.12 滚动轮的设计32

2.13 滚轮支承上盖的设计33

第三章 结论35

谢词36

参考文献:37

前言

隔水管系统也称做水下器具。它是移动式海上钻井装置不可缺少的复杂的器具,它的完善与否直接关系到深海钻井的成败。

应该认为,从海上钻井装置到下列海底井口的全部隔水导管件统称为隔水管系统。通常的隔水管系统的部件有活节联接器、球节、伸缩节、张力器、分流器、运动补偿器、水下防喷设备、水下井口设备、水下井口设备、挠性隔水管和防喷器连接器等。

隔水管系统的功用主要是提供从海底井口到海上钻井装置上的泥浆循环和起下钻具的通道,并能适应海上钻井装置在钻井作业时的升沉和摇摆;控制海底井口;解决压井与放喷的通道和控制问题,消除钻井作业时,由于海上钻井装置的升沉而造成的不良影响;消除升沉对下入井内工作仪器的影响;可另加专门装置进行试油等。

一般在深海水域进行钻井作业的动力定位钻井船,应采用无导向线的隔水管系统,靠动力定位系统完成重返或重连作业。

海上钻井装置的隔水管柱是由每根50英尺长的管子连接组成的,每根管子的两端都有特制的接箍。在钻完—口井后,钻井装置移离井位前,可将隔水管系统提升拆卸堆放在

快速接头隔水管系列产品,是南海石油合众近海建设公司(UNITED OFFSHORE CONSTRUCTION CO. CONHW)特有的为海洋石油管道输送配套的专用产品,多年来经过不断的开发和改进,已拥有完整配套的技术图纸、先进的生产技术、工艺流程和加工制造装备,与之相应的业务熟练的工程技术队伍和技术工人队伍。新型快速接头系列产品有:*SR-30、SR-24、SR-20、*SR-16、SR-13 3/8系列产品。

本设计的目的是将快速接头隔水管系列产品的生产设备改进以实现自动化控制,提高生产效率,提升产品质量、降低工人的劳动强度并最终实现增长经济效益。

设计的主要要求有,设计出一套针对*SR-30、SR-24、SR-20、*SR-16、SR-13 3/8系列产品制造中,对卷制成管状的板材的内横及外横焊缝进行自动对中、自动焊接的装置。要求能实现管的自动对中、焊接位置的自动导向、自动找正、定位夹紧、点焊、纵向自动行走,行走速度在0.1-3m/min之间,可以自动调节,动力为普通三相交流电动机,控制方式为随车控制形式,要求结构实用、重量轻、调节操作方便、价格合理。

本人负责的部分是:

实现隔水管的自动对中。

本设计的主要内容:

1、自动对中装置总体方案的确定。

2、自动对中装置机架结构的设计。

3、自动对中装置传动系统的设计。

1、 总体方案的设计

1.1 设计任务

设计一个装置,使两根长各5.5m的隔水管自动对中,并且使两管的对中精度达到:两管的轴线同轴偏差 3mm。对中点焊后隔水管要实现转动,以便对两管进一步焊接。

表1.1 SR-XX系列快速自锁隔水套管主要技术参数:

SR-30SR-26SR-24SR-20

管

体

材料Q235Q345Q345Q345

外径 mm¢762¢660.4¢610¢510

内径 mm¢712¢610¢560¢460

壁厚 mm25252525

单位长度质量kg/m454392361.2298.9

抗拉屈服能力 MN1316.3514.9312.3

抗弯屈服能力 MN-m2.32.52.11.43

内屈服压力 MPa13.322.1523.9828.2

抗挤压强度 MPa8.813.6617.5830.28

接

头

母接头外径 mm¢864¢746¢690¢582

公接头外径 mm¢712¢610¢555¢460

公母接头联接后长度 mm443387382370

公母接头总质量 kg452338.5297.8220

母接头抗张屈服能力 MN11.216.5514.210.3

公接头抗弯屈服能力MN-m2.65.532.981.83

公接头内屈服压力MPa15.732.9535.7135.89

引

鞋

外径 mm¢788¢686.4¢636¢536

插入钻杆配合直径 mm¢101.6(4")¢101.6(4")¢101.6(4")¢101.6(4")

导向阀通道面积 mm24536.5(7.03in2)4536.5(7.03in2)4536.5(7.03in2)4536.5(7.03in2)

试验压力MPa1.51.51.51.5

1.2 方案的选定

使两根隔水管自动对中的方法有很多,经过了对具体方案的工作原理及可行性的分析,本人决定采用V型装置,其大概形状如(图2.2)所示。

图2.2 V型装置

1、滚轮 2、V型块 3、导轨

1.3 基本工作原理

如图2-3-1所示,该装置由Ⅰ、Ⅱ两组V型块组成。Ⅰ组可以沿V型块下边的导轨直线移动;Ⅱ组固定,V型块下边有导轨,但是V型块与导轨相对固定不动。

组 Ⅱ 组

1、滚动轮 2、电动机 3、减速器 4、驱动轮

图2.3.1 V型底座

Ⅰ、Ⅱ两组V型块均有8个滚轮和一个置于中间的驱动轮。两根隔水管被自动机械分别置于两组V型块上后,自动控制系统启动动力系统带动I组V型块上的隔水管通过Ⅰ组V型块顺着导轨直线运动以实现与Ⅱ组V型块上的隔水管精确对接;当两隔水管对接完成后自动系统控制焊接机械手完成两管的点焊,实现两管的同速转动并最终由机械手完成两根隔水管的自动焊接。

1.4 驱动轮装置的简要说明

如图1.3.2所示,动力的传递顺序是:电动机-减速器-链轮-滚轮-隔水管。

电动机将电能转化成机械能,并通过联轴器将动力传至减速器;减速器降低轴的转速输出反比增大的扭距,带动链轮转动;链轮通过传动链带动滚轮,滚轮利用静摩擦力驱动隔水管转动。

图1.4 铰链机构

如图1.4是驱动轮的安装图,大轴(上边)装滚轮与链轮,小轴装链轮,两边装有圆锥滚子滚动轴承,运动由减速器接入小轴,再经过链传动传到滚轮。

2 机械部分的设计

2.1 V型块的模型设计

参照V型底座的零件图。

a、V型块的加工方法:铸造成型

b、V型块的材料:铸钢

c、V型块的加工要求:对安装滚轮的部分和下底面进行精加工,加工方法由厂家自己决定,使这两部分的平面度达到IT7级,粗糙度也达到IT7级。在加工装滚轮凹槽时要使4个凹槽的位置度达到IT7级,所有螺纹孔及销孔的位置度也要达到IT7级。

2.2 导轨的设计

2.2.1 导轨的选用

由工作要求承载能力较大并能够自动补偿磨损,因此选用平面三角复合型滑动导轨,参照《机械设计手册》第三卷,表28-112。

其形状见图2.2.1。

图2.2.1 V型底座

尺寸见表28.3.5,取A=1000 mm,B=200 mm,α=120°。

2.2.2导轨的选材及计算

a、导轨的材料:钒钛耐磨铸铁。(因为钒钛耐磨铸铁具有耐磨损和相对强度较高的优点)

b、表面热处理:

在热处理中要预防如下问题:

(一)、过热现象

我们知道热处理过程中加热过热最易导致奥氏体晶粒的粗大,使零件的机械性能下降。

1.一般过热:加热温度过高或在高温下保温时间过长,引起奥氏体晶粒粗化称为过热。粗大的奥氏体晶粒会导致钢的强韧性降低,脆性转变温度升高,增加淬火时的变形开裂倾向。而导致过热的原因是炉温仪表失控或混料(常为不懂工艺发生的)。过热组织可经退火、正火或多次高温回火后,在正常情况下重新奥氏化使晶粒细化。

2.断口遗传:有过热组织的钢材,重新加热淬火后,虽能使奥氏体晶粒细化,但有时仍出现粗大颗粒状断口。产生断口遗传的理论争议较多,一般认为曾因加热温度过高而使MnS之类的杂物溶入奥氏体并富集于晶界,而冷却时这些夹杂物又会沿晶界析出,受冲击时易沿粗大奥氏体晶界断裂。

3.粗大组织的遗传:有粗大马氏体、贝氏体、魏氏体组织的钢件重新奥氏化时,以慢速加热到常规的淬火温度,甚至再低一些,其奥氏体晶粒仍然是粗大的,这种现象称为组织遗传性。要消除粗大组织的遗传性,可采用中间退火或多次高温回火处理。

(二)、过烧现象

加热温度过高,不仅引起奥氏体晶粒粗大,而且晶界局部出现氧化或熔化,导致晶界弱化,称为过烧。钢过烧后性能严重恶化,淬火时形成龟裂。过烧组织无法恢复,只能报废。因此在工作中要避免过烧的发生。

(三)、脱碳和氧化

钢在加热时,表层的碳与介质(或气氛)中的氧、氢、二氧化碳及水蒸气等发生反应,降低了表层碳浓度称为脱碳,脱碳钢淬火后表面硬度、疲劳强度及耐磨性降低,而且表面形成残余拉应力易形成表面网状裂纹。

加热时,钢表层的铁及合金与元素或介质(或气氛)中的氧、二氧化碳、水蒸气等发生反应生成氧化物膜的现象称为氧化。高温(一般570度以上)工件氧化后尺寸精度和表面光亮度恶化,具有氧化膜的淬透性差的钢件易出现淬火软点。

为了防止氧化和减少脱碳的措施有:工件表面涂料,用不锈钢箔包装密封加热、采用盐浴炉加热、采用保护气氛加热(如净化后的惰性气体、控制炉内碳势)、火焰燃烧炉(使炉气呈还原性)

(四)、氢脆现象

高强度钢在富氢气氛中加热时出现塑性和韧性降低的现象称为氢脆。出现氢脆的工件通过除氢处理如回火、时效等)也能消除氢脆,采用真空、低氢气氛或惰性气氛加热可避免氢脆。

因此在其粗加工后进行一次时效淬火处理,采用电接触加热的表面淬火的方法,最后对导轨进行磨削,使其表面的粗糙度达到预定的要求,取其值为0.8。

c、硬度匹配:为了减少导轨的磨损以保证导轨的寿命,加工结果应保证导轨上与V型块接触的部分与V型块的硬度不同,此取为100HBS,

2.2.3 导轨的校核

查表可得铸铁的许用压强为1 MPa,已知导轨的外形如上图所示,

算的导轨的体积约等于0.6 ,钢的密度:

得: ,

又:由表2.1可知 5.5m隔水管最大的质量(SR-30)是

,考虑一安全因子,

取导轨共承重8 t,

则滑座每侧的承重为

对三角形导轨设垂直斜向力为F,如图3.2.2所示,

图2.2

川公网安备: 51019002004831号

川公网安备: 51019002004831号