目 录

摘 要………………………………………………………………………………………Ⅰ

ABSTRACT……………………………………………………………………………………Ⅱ

1 绪论1

1.1课题背景1

1.2现实意义1

1.3设计任务1

1.4总体设计方案分析2

2 机械部分XY工作台及Z轴的基本结构设计4

2.1 XY工作台的设计4

2.1.1主要设计参数及依据4

2.1.2 XY工作台部件进给系统受力分析4

2.1.3初步确定XY工作台尺寸及估算重量4

2.2 Z轴随动系统设计5

3滚珠丝杠传动系统的设计计算6

3.1 强度计算6

3.2 滚珠丝杠副的传动效率6

4 直线滚动导轨的选型8

5 步进电机及其传动机构的确定9

5.1 步进电机的选用9

5.1.1 脉冲当量和步距角9

5.1.2步进电机上起动力矩的近似计算9

5.1.3确定步进电机最高工作频率10

5.2齿轮传动机构的确定10

5.2.1传动比的确定10

5.2.2齿轮结构主要参数的确定11

5.3步进电机惯性负载的计算11

6 传动系统刚度的讨论13

6.1 根据工作台不出现爬行的条件来确定传动系统的刚度13

6.2根据微量进给的灵敏度来确定传动系统刚度13

7 消隙方法与预紧15

7.1消隙方法15

7.1.1偏心轴套调整法15

7.1.2锥度齿轮调整法16

7.1.3双片齿轮错齿调整法16

7.2预紧17

8 数控系统设计18

8.1 确定机床控制系统方案18

8.2 主要芯片配置18

8.2.1主要芯片选择18

8.2.2 主要管脚功能18

8.2.3 EPROM的选用19

8.2.4 RAM的选用20

8.2.5 89C51存储器及I/O的扩展20

8.2.6 8155工作方式查询21

8.2.7状态查询22

8.2.8 8155定时功能22

8.2.9 芯片地址分配23

8.3 键盘设计24

8.3.1键盘定义及功能24

8.3.2 键盘程序设计24

8.4 显示器设计28

8.4.1显示器显示方式的选用28

8.4.2显示器接口29

8.4.3 8155扩展I/O端口的初始化29

8.5 插补原理30

8.6光电隔离电路31

8.7越界报警电路31

8.8总体程序控制32

8.8.1流程图32

8.8.2总程序32

9 步进电机接口电路及驱动34

结 论38

参考文献39

致 谢40

1 绪论

1.1课题背景

激光被誉为二十世纪最重大的科学发现之一,它刚一问世就引起了材料科学家的高度重视。1971年11月,美国通用汽车公司率先使用一台250W CO2激光器进行利用激光辐射提高材料耐磨性能的试验研究,并于1974年成功地完成了汽车转向器壳内表面(可锻铸铁材质)激光淬火工艺研究,淬硬部位的耐磨性能比未处理之前提高了10倍。这是激光表面改性技术的首次工业应用。多年以来,世界各国投入了大量资金和人力进行激光器、激光加工设备和激光加工对材料学的研究,促使激光加工得到了飞速发展,并获得了巨大的经济效益和社会效益。如今在中国,激光技术已在工业、农业、医学、军工以及人们的现代生活中得到广泛的应用,并且正逐步实现激光技术产业化,国家也将其列为“九五”攻关重点项目之一。“十五”的主要工作是促进激光加工产业的发展,保持激光器年产值20%的平均增长率,实现年产值200亿元以上;在工业生产应用中普及和推广加工技术,重点完成电子、汽车、钢铁、石油、造船、航空等传统工业应用激光技术进行改造的示范工程;为信息、材料、生物、能源、空间、海洋等六大高科技领域提供崭新的激光设备和仪器。

数控化和综合化把激光器与计算机数控技术、先进的光学系统以及高精度和自动化的工件定位相结合,形成研制和生产加工中心,已成为激光加工发展的一个重要趋势。

1.2现实意义

激光切割机是光、机、电一体化高度集成设备,科技含量高,与传统机加工相比,激光切割机的加工精度更高、柔性化好,有利于提高材料的利用率,降低产品成本,减轻工人负担,对制造业来说,可以说是一场技术革命。

激光切割的适用对象主要是难切割材料,如高强度、高韧性、高硬度、高脆性、磁性材料,以及精密细小和形状复杂的零件。激光切割技术、激光切割机床正在各行各业中得到广泛的应用。因此研究和设计数控激光切割有很强的现实意义。微机控制技术正在发挥出巨大的优越性。

1.3设计任务

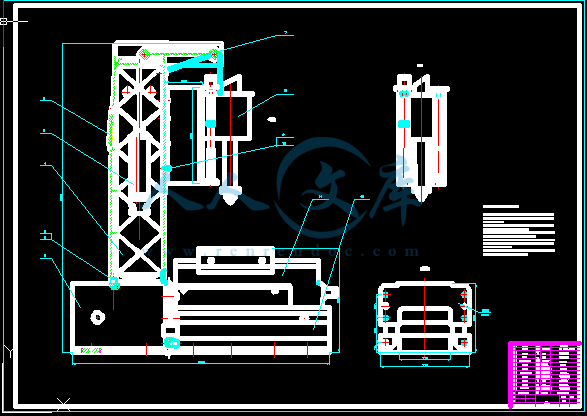

本次设计任务是设计一台单片机(89C51主控芯片)控制激光切割机床,主要设计对象是XY工作台部件及89C51单片机控制原理图。而对激光切割机其他部件如冷水机、激光器等不作为设计内容要求,只作一般了解。单片机对XY工作台的纵、横向进给脉冲当量0.001mm/ pluse。工作台部件主要构件为滚珠丝杠副、滚动直线导轨副、步进电机、工作台等。设计时应兼顾两方向的安装尺寸和装配工艺。

1.4总体设计方案分析

参考数控激光切割机的有关技术资料,确定总体方案如下:

采用89C51主控芯片对数据进行计算处理,由I/O接口输出控制信号给驱动器,来驱动步进电机,经齿轮机构减速后,带动滚珠丝杠转动,实现进给。其原理示意图1.1。

图1.1 系统总体原理图

微机控制线路图参考MCS-51系列单片机控制XY工作台线路图。

步进电机参照RORZE株式会社的产品样本选取,以保证质量和运行精度,同时驱动器也选用RORZE的配套驱动器产品。

滚珠丝杠的生产厂家很多,本设计参照了汉江机床厂、南京工艺装备制造厂的样本资料,力求从技术性能、价格状况、通用互换性等各方面因素考虑,最后选用南京工艺装备厂的FFZD系列滚珠丝杠,即内循环垫片预紧螺母式滚珠丝杠副。

本设计弃用Z80,而选用单片机。单片机体积小、抗干扰能力强,对环境要求不高,可靠性高,灵活性好,性价比大大超过了Z80。比较后选用89C51为主芯片。在使用过程中89C51虽有4K的FLASH(E2PROM),但考虑实际情况需配备EPROM和RAM,并要求时序配备。选晶体频率为6MHz,89C51读取时间约为3t,则t=480ns ,常用EPROM读取时间约为200~450ns。89C51的读取时间应大于ROM要求的读取时间。89C51的读写时间约为4T,则TR=660ns,TW=800ns,常用RAM读写时间为200ns左右,均满足要求。根据需要,扩展I/O接口8155,因显示数据主要为数字及部分功能字,为简化电路采用LED显示器。键盘采用非编码式矩阵电路。为防止强电干扰,采用光电隔离电路。

2 机械部分XY工作台及Z轴的基本结构设计

2.1 XY工作台的设计

2.1.1主要设计参数及依据

本设计的XY工作台的参数定为:

①工作台行程:横向320mm,纵向450mm

②工作台最大尺寸(长×宽×高):1100×900×300mm

③工作台最大承载重量:120Kg

④脉冲当量:0.001mm/pluse

⑤进给速度:60平方毫米/min

⑥表面粗糙度:0.8~1.6

⑦设计寿命:15年

2.1.2 XY工作台部件进给系统受力分析

因激光切割机床为激光加工,其激光器与工件之间不直接接触,因此可以认为在加工过程中没有外力负载作用。其切削力为零。

XY工作台部件由工作台、中间滑台、底座等零部件组成,各自之间均以滚动直线导轨副相联,以保证相对运动精度。

设下底座的传动系统为横向传动系统,即X向,上导轨为纵向传动系统,即Y向。

一般来说,数控切割机床的滚动直线导轨的摩擦力可忽略不计,但滚珠丝杠副,以及齿轮之间的滑动摩擦不能忽略,这些摩擦力矩会影响电机的步距精度。另外由于采取了一系列的消隙、预紧措施,其产生的负载波动应控制在很小的范围。

2.1.3初步确定XY工作台尺寸及估算重量

初定工作台尺寸(长×宽×高度)为:1200×950×70mm,材料为HT200,估重为625N (W1)。

设中托座尺寸(长×宽×高度)为:1200×520×220mm,材料为HT200,估重为250N(W2)。

另外估计其他零件的重量约为250N (W3)。

加上工件最大重量约为120Kg(1176N)(G)。

则下托座导轨副所承受的最大负载W为:

W=W1+W2+W3+G=665+250+250+1176=2301N

2.2 Z轴随动系统设计

激光切割机对Z轴随动机构要求非常高。在切割中需随时检测和控制切割表面的不平度,通过伺服电机和滚珠丝杆调整切割头的高度,以保证激光聚焦后的焦点在切割板材的表面位置。由于激光焦点至板面的距离将影响割缝宽窄及质量,因此,要求Z轴的检测精度高于0.010mm:同时,随动速度应大于5m/min。随动速度太快会造成切割头上下震荡,太慢又造成切割头跟不上的现象。目前。对加工板材的检测主要有电容、电感、电阻、激光、红外等几种方式。电感式和电阻式属于传感器,激光、红外及电容式属于非接触式传感器。电容式传感器在运动检测过程中不发生摩擦阻力,最适于金属板材和高速切割加工,而激光和红外位移传感器对加工材料的反射率很敏感,仅适用于一些特殊场合的切割加工(如强磁场、强干扰环境)。所以在选择传感器时,应注意检测精度和对切割材料的适应性,同时安装时还需要注意采取抗干扰措施。

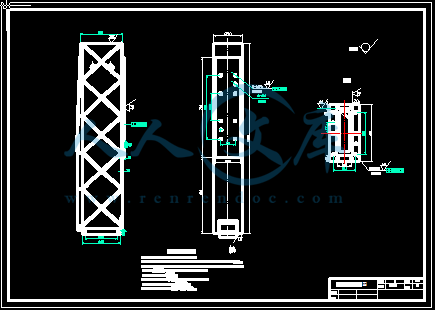

割头具有多种先进的智能和附加功能,如自动调整激光喷嘴距离、自动清洁喷嘴、同轴喷水机构、切割头转动、切割嘴摆动等。这些功能机构的增加,不可避免地增加了切割头的重量,成切割头的动态性能不好,随动机构反应不灵敏。一般来说,普通数控激光切割机Z轴拖动重量在5kg以上时,应采用重力平衡设施。而高性能数控激光切割机的Z轴拖动重量在2kg以上就必须施加重力平衡设施,特别是在高速飞行光路设计中,这一点尤为重要。目前Z轴上的重力平衡设施使用较多的是采用气缸托动方式(图2.1)。该方式重量轻、体积小、易安装,还可根据要求调整气缸的平衡力。

图2.1 Z轴随动机构

3滚珠丝杠传动系统的设计计算

(一)根据机床的受力情况及结构尺寸,参照南京工艺装备厂的产品系列,选用FFZD内循环垫片预紧螺母式滚珠丝杆,具体型号如下:

X向: FFZD 2504-3/490×500

Y向: FFZD 2504-3/500×1100

(二)因X向的滚珠丝杆比Y向的滚珠丝杆所受的负载大,现只计算X向丝杆的相关数据,Y向根据X向的结果相同选用即可满足要求。

(三)具体计算如下。

3.1 强度计算

轴向负荷计算公式:

式(3.1)

式中F—— 切削力,F=0

W——工件重量加工作台重量 W=2301N

U——滚动导轨上的滚动摩擦系数(约为0.003-0.004),取U=0.004

则根据式(3.1):

= 0.004×2301=92N

激光切割机滚珠丝杠是在低速条件下工作的。

故本处的 Go=(0.2-0.3), =18.4-27.6N。对照样本参数,这里的Go非常小,选定导程为4的滚珠丝杠副。

3.2 滚珠丝杠副的传动效率

滚珠丝杠副的传动效率为:

式(3.2)

式中ψ—滚珠丝杠的螺纹升角

ρ'—当量摩擦角

根据当量摩擦系数和当量摩擦角关系(见表3.1),前面已经定v=1m/s,材料选择灰铸铁HRC≥45。

所以:ρ'=4°00′,tgρ'=0.0025 ;

因为ψ=arctg(Ph/πd) 式(3.3)

式中:P¬h—导程,4mm

d——丝杠公称直径,25mm

则根据式(3.3):

ψ=2.91°

则根据式(3.2)得:η=0.953。

表3.1 当量摩擦系数f'和当量摩擦角ρ'

齿圈材料锡 青 铜无锡青铜灰铸铁

齿面硬度HRC≥45其它HRC≥45HRC≥45其它

相对速度 υs m/sf'ρ'f'ρ'f'ρ'f'ρ'f'ρ'

0.01

0.05

0.10

0.25

0.50

1.0

1.5

2.0

2.5

3.0

4

5

8

10

15

240.110

0.090

0.080

0.065

0.055

0.045

0.040

0.035

0.030

0.028

0.024

0.022

0.018

0.016

0.014

0.0136°17′

5°09′

4°34′

3°43′

3°09′

2°35′

2°17′

2°00′

1°43′

1°36′

1°22′

1°16′

1°02′

0°55′

0°48′

0°45′0.120

0.100

0.90

0.075

0.065

0.055

0.05

0.045

0.040

0.035

0.031

0.029

0.026

0.024

0.0206°51′

5°43′

5°09′

4°17′

3°43′

3°09′

2°52′

2°35′

2°17′

2°00′

1°47′

1°40′

1°29′

1°22′

1°09′0.180

0.140

0.130

0.100

0.090

0.070

0.065

0.055

0.05

0.045

0.040

0.035

0.03

10°12′

7°58′

7°24′

5°43′

5°09′

4°00′

3°43′

3°09′

2°52′

2°35′

2°17′

2°00′

1°43′

0.180

0.140

0.130

0.100

0.090

0.070

0.065

0.055

10°2′

7°58′

7°24′

5°43′

5°09′

4°00′

3°43′

3°09′

0.190

0.160

0.140

0.120

0.100

0.090

0.080

0.070

10°45

9°05

7°58′

6°51′

5°49′

5°09′

4°34′

4°00′

4 直线滚动导轨的选型

导轨主要分为滚动导轨和滑动导轨两种, 直线滚动导轨在数控机床中有广泛的应用。相对普通机床所用的滑动导轨而言,它有以下几方面的优点:

①定位精度高

直线滚动导轨可使摩擦系数减小到滑动导轨的1/50。由于动摩擦与静摩擦系数相差很小,运动灵活,可使驱动扭矩减少90%,因此,可将机床定位精度设定到超微米级。

②降低机床造价并大幅度节约电力

采用直线滚动导轨的机床由于摩擦阻力小,特别适用于反复进行起动、停止的往复运动,可使所需的动力源及动力传递机构小型化,减轻了重量,使机床所需电力降低90%,具有大幅度节能的效果。

③可提高机床的运动速度

直线滚动导轨由于摩擦阻力小,因此发热少,可实现机床的高速运动,提高机床的工作效率20~30%。

④可长期维持机床的高精度

对于滑动导轨面的流体润滑,由于油膜的浮动,产生的运动精度的误差是无法避免的。在绝大多数情况下,流体润滑只限于边界区域,由金属接触而产生的直接摩擦是无法避免的,在这种摩擦中,大量的能量以摩擦损耗被浪费掉了。与之相反,滚动接触由于摩擦耗能小.滚动面的摩擦损耗也相应减少,故能使直线滚动导轨系统长期处于高精度状态。同时,由于使用润滑油也很少,大多数情况下只需脂润滑就足够了,这使得在机床的润滑系统设计及使用维护方面都变的非常容易了。所以在结构上选用:开式直线滚动导轨。参照南京工艺装备厂的产品系列。

型号:选用GGB型四方向等载荷型滚动直线导轨副,如图4.1。

具体型号:X向选用GGB20BA2P,2 500-4

Y向选用GGB20AB2P,2 1100-4

图4.1 直线滚动导轨

5 步进电机及其传动机构的确定

5.1 步进电机的选用

5.1.1 脉冲当量和步距角

已知脉冲当量为1μm/STEP,而步距角越小,则加工精度越高。初选为0.36o/STEP(二倍细分)。

5.1.2步进电机上起动力矩的近似计算

电机起动力矩:

式(5.1)

式中: M为滚珠丝杠所受总扭矩

Ml为外部负载产生的摩擦扭矩,有:

式(5.2)

=92×0.025/2×tg(2.91+0.14)

=0.062N•m

M2为内部预紧所产生的摩擦扭矩,有:

式(5.3)

式中: K—预紧时的摩擦系数,0.1—0.3

Ph—导程,4cm

Fao——预紧力,

有:Fao=Fao1+Fao2

取Fao1=0.04×Ca=0.04 ×1600=640N

Fao2为轴承的预紧力,轴承型号为6004轻系列,预紧力为Fao2=130N。故根据式(5.3):

M2=0.098 N•m

齿轮传动比公式为:i=φ× Ph /(360×δp),故步进电机输出轴上起动矩近似地可估算为:

式(5.4)

=360×M×δp /φ×η×Ph

式中: δp =lμm/STEP=0.0001cm/STEP;

M= M1+ M 2= 0.16N

φ=0.36o/STEP

q=0.85

Ph=0.4cm

η=0.953

则根据式(5.4):

Tq=360×0.16×0.0001/(3.6×0.85×0.4)=0.4 N•m

因Tq/TJM=0.866(因为电机为五相运行)。则步进电机最大静转矩TJM=Tq/0.866=0.46 N•m

5.1.3确定步进电机最高工作频率

参考有关数控激光切割机床的资料,可以知道步进电机最高工作频率不超过1000Hz。

根据以上讨论并参照样本,确定选取M56853S型步进电机,该电机的最大静止转矩为0.8 N•m,转动惯量为235g/cm2

5.2齿轮传动机构的确定

5.2.1传动比的确定

要实现脉冲当量lμm/STEP的设计要求,必须通过齿轮机构进行分度,其传动比为:

式(5.5)

式中:Ph —为滚珠丝杠导程

φ—为步距角

δp—为脉冲当量

根据前面选定的几个参数,由式(5.4)得:

=0.36×4/360×0.001

=4:1=Z2/Z1

根据结构要求,选用Z1为30,Z2为120

5.2.2齿轮结构主要参数的确定

①齿轮类型:选择直齿加工方便。

②模数选择:本工作台负载相当轻,参考同类型的机床后,选择m=1齿轮传动侧隙的消除。

③中心距的计算:

A=m×(Z1+ Z2) 式(5.6)

=1×(30+120)/2=75mm

齿顶高为1mm,齿根高为125mm,齿宽为20mm。

④齿轮材料及热处理:

小齿轮Z1采用40Cr,齿面高频淬火;

大齿轮Z2采用45号钢,调质处理。

5.3步进电机惯性负载的计算

由资料知,激光切割机的负载可以认为是惯性负载。机械机构的惯量对运动特性有直接的影响。不但对加速能力、加速时驱动力矩及动态的快速反应有关,在开环系统中对运动的平稳性也有很大的影响,因此要计算惯性负载。限于篇幅,在此仅对进给系统的负载进行计算。

惯性负载可由以下公式进行计算:

式(5.7)

式中:JD为整个传动系统折算到电机轴上的惯性负载。

J0为步进电机转子轴的转动惯量e

J1为齿轮Zl的转动惯量

J2为齿轮Z2的转动惯量

J3为齿轮Z3的转动惯量

mn为系统工作台质量

Vm为工作台的最大移动速率

ωD为折算成单轴系统电动机轴角速度

各项计算如下:

已知:

J0=0忽略不计, mn=112.5Kg

齿轮惯性转矩计算公式:

式(5.8)

其中:

ρ为回转半径

G为转件的重量

滚珠丝杠的惯性矩计算公式:

式(5.9)

最后计算可得:

J1=0.1×10-3Kg. m2

J2=1.32×10-3Kg. m2

J3=2.98×10-4Kg. m2

J4=1.14×10-5Kg. m2

Vm=12 m/s

ωD=2πrad/s

故惯性负载根据式(5.7)得:

JD=J0+J1+(Zl/Z2)(J2+J3)+ J4 (Vm/ωD)2×mn

=17.3 Kg. cm2

此值为近似值故此值小于所选电机的转动惯量。

6 传动系统刚度的分析

激光切割机XY工作台其实为一进给传动系统,其传动系统的刚度可根据不出现摩擦自振或保证微量进给灵敏度的条件来确定。

6.1 根据工作台不出现爬行的条件来确定传动系统的刚度

传动系统中的当量刚度K或当扭转刚度C主要由最后传动件的刚度K0或C0决定的,在估算时,取K=K0,C=C0

对滚珠丝杠传动,其变形主要包括:

①丝杠拉压变形

②扭转变形

③丝杠和螺母的螺纹接触变形及螺母座的变形。

④轴承和轴承座的变形。

在工程设计和近似计算时,一般将丝杠的拉压变形刚度的三分之一作为滚珠丝杠副的传动刚度K0,根据支承形式可得:

式(6.1)

式中:E=2.06×10 -4(Kgf/ mm 2)

F=754.8mm 2

L=Ls=250 mm

则根据式(6.1)得:

K0=203.2N/mm

传动系统刚度较大,可以满足要求。

6.2根据微量进给的灵敏度来确定传动系统刚度

此时传动系统的刚度应满足:

K△≥F0/△ 式(6.2)

式中:K△—传动系统当量刚度

F0—部件运动时的静摩擦力

N —正压力,N=W/g=230kgf

F —静摩擦系数,取0.003-0.004

△—部件调整时,所需的最小进给量

则:

F0=230×0.004=0.92KGF

A=0.5δp=0.5μm/STEP

即满足微量进给要求的传动系统刚度为:

K△≥F0/△=0.92/0.5=1.84Kgf/mm

结合上述传动系统刚度的讨论可知满足微量进给灵敏度所需要的刚度较小,可以达到精度要求。

川公网安备: 51019002004831号

川公网安备: 51019002004831号