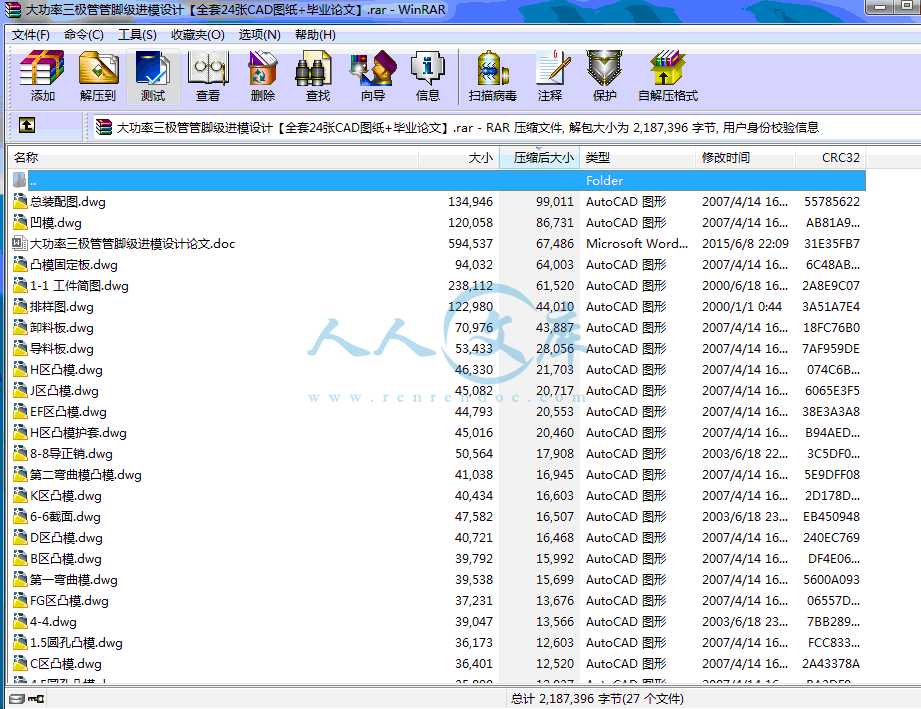

大功率三极管管脚级进模设计

25页 14000字数+说明书+任务书+生产工艺流程+24张CAD图纸【详情如下】

4-4.dwg

4.5圆孔凸模.dwg

6-6截面.dwg

8-8导正销.dwg

B区凸模.dwg

C区凸模.dwg

D区凸模.dwg

EF区凸模.dwg

FG区凸模.dwg

H区凸模.dwg

H区凸模护套.dwg

J区凸模.dwg

K区凸模.dwg

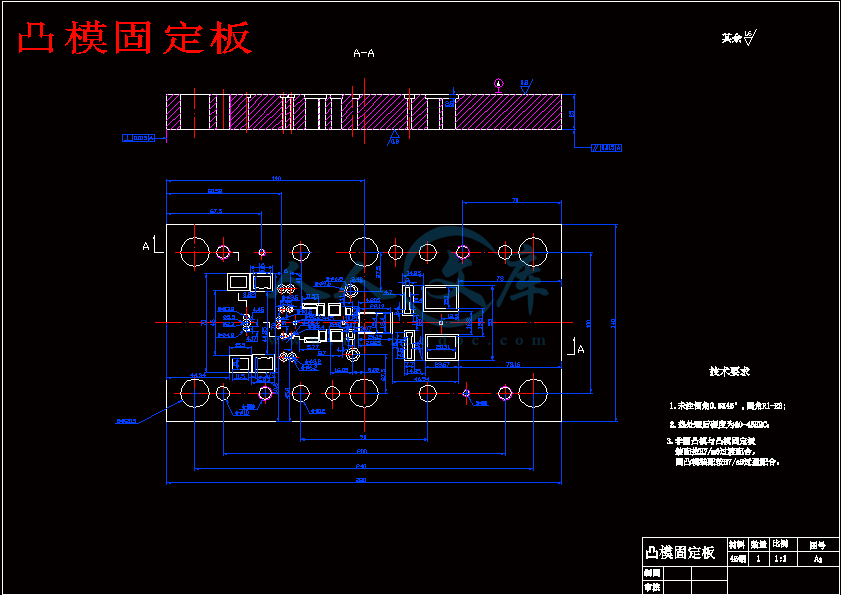

凸模固定板.dwg

凹模.dwg

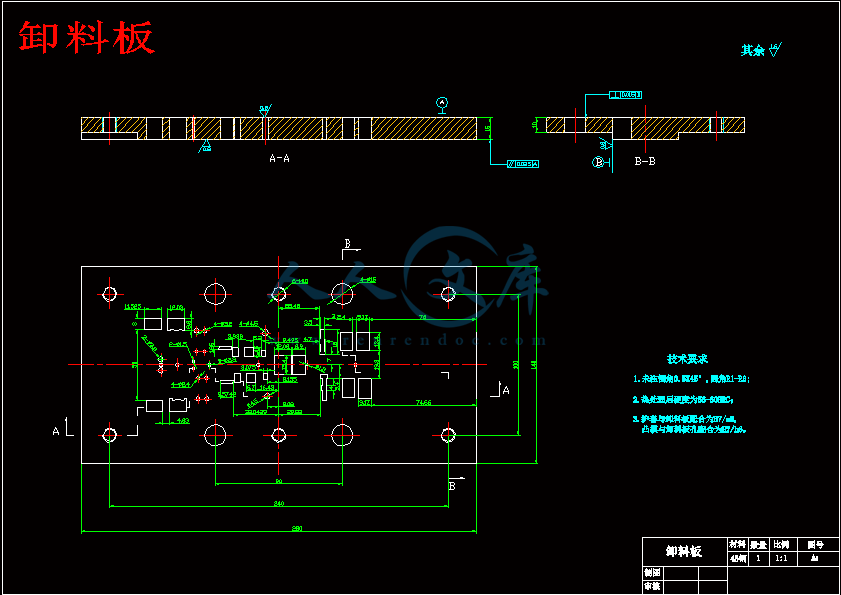

卸料板.dwg

大功率三极管管脚级进模设计论文.doc

导料板.dwg

总装配图.dwg

排样图.dwg

生产工艺流程.doc

目录.doc

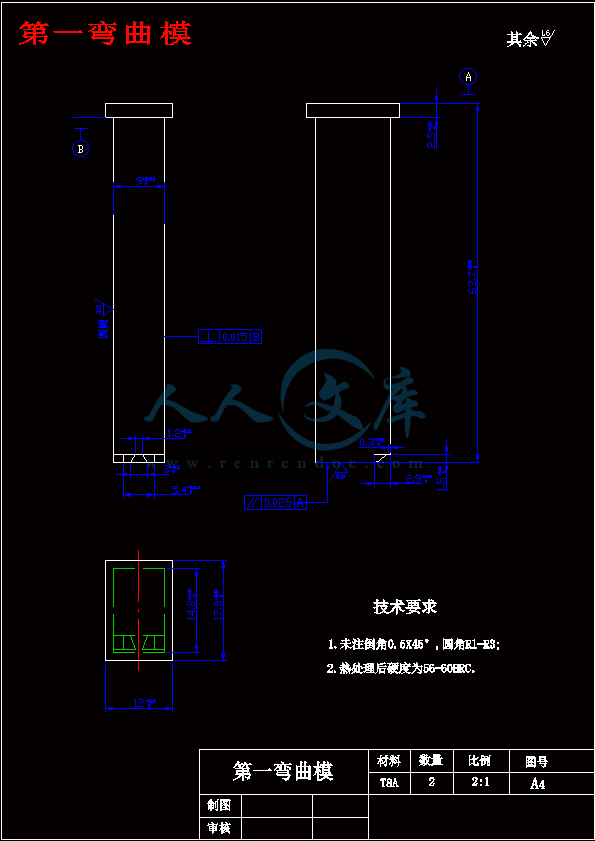

第一弯曲模.dwg

第二弯曲模凸模.dwg

1-1 工件简图.dwg

1.5圆孔凸模.dwg

2.3凸模.dwg

目录

一.零件的工艺性分析… 1

二.排样图设计………………………………………………… 1

三.工艺与设计计算…………………………………………………… 2

1.冲裁力……………………………………………………………… 2

2.弯曲力……………………………………………………………… 2

3.计算压力中心 3

4.计算各主要零件的尺寸 3

(1).凹模厚度 3

(2).凸模固定板的厚度 3

(3).垫板的采用与厚度 3

(4).卸料零件的计算 4

(5).计算凸凹模工作部分尺寸 4

(6). 冲裁间隙 8

四.模具总体设计 8

五.模具主要零部件的设计 8

1.模架 9

2.冲裁凸、凹模 10

3. 卸料板 11

4.导尺的设计 11

5. 定位装置 11

6. 限位装置 11

六.凹﹑凸模的线切割加工工艺 12

1.凹模的准备工序 12

2.凸模的准备工序 13

七.模具制造装配要点 13

八.压力机的选择 13

九.参考资料目录 15

十.结束语 16

摘要

冲压制品已在工业,农业,国防和日常生活中的方面得到广泛应用,特别是在机械业中则为突出。机械产品的外壳大部分是冲压制品,产品性能的提高要求高素质的冲压模具和冲压性能,成型工艺和制品的设计。

冲压制品的成型方法很多。其主要用于是冲孔,落料,弯曲,拉伸等。而冲压模,约占成型总数的60%以上。当然如利用电气控制,可实现半自动化或自动化作业。

冷冲冲裁模主要用于金属制品的成型,它是冲压制品生产中十分重要的工艺装置。冲压模的基本组成是:上下模座、下模垫板、下模固定板、凹模镶块、抬料钉、导料板、卸料板,导柱导套、卸料板弹钉、卸料板等。

冲裁模成型的广泛适用,正是我这个设计的根本出发点。

关键词:冲孔、落料

Abstract

Stamping products has been extensively applied in the industry, agriculture, national defense and in the daily lives of area, especially in the machinery industry. Mechanical products is the most pressing housing products, and the improvement of product performance requires of high-quality performance stamping molds ,stamping,process and product design.

There are many ways of molding products of stamping. Piercing is mainly used for blanking, bending, stretching, etc. And Stamping molds almost form more than 60 percent of the total number. For example ,Electrical Control can be realized as semi-automatic or automatic operation.

Cold-metal stamping die mainly used for the molding products, and it is very important in the production of stamping technology devices. The basic component of stamping molds is block model from top to bottom, mould plate, fixed-plate of mould plate, die inserts, raising nails, I. plate

, plate unloading I. Introduction sets column, unloading bombs nail plate, plate Discharge and so on.

The widely application of blanking moulding is exactly the basic perpose of my design.

Key wards:Piercing、Blanking

1.1 模具工业在国民经济中的地位

模具是制造业的一种基本工艺装备,它的作用是控制和限制材料(固态或液态)的流动,使之形成所需要的形体。用模具制造零件以其效率高,产品质量好,材料消耗低,生产成本低而广泛应用于制造业中。

模具工业是国民经济的基础工业,是国际上公认的关键工业。模具生产技术水平的高低是衡量一个国家产品制造水平高低的重要标志,它在很大程度上决定着产品的质量,效益和新产品的开发能力。振兴和发展我国的模具工业,正日益受到人们的关注。早在1989年3月中国政府颁布的《关于当前产业政策要点的决定》中,将模具列为机械工业技术改造序列的第一位。

模具工业既是高新技术产业的一个组成部分,又是高新技术产业化的重要领域。模具在机械,电子,轻工,汽车,纺织,航空,航天等工业领域里,日益成为使用最广泛的主要工艺装备,它承担了这些工业领域中60%~90%的产品的零件,组件和部件的生产加工。

模具制造的重要性主要体现在市场的需求上,仅以汽车,摩托车行业的模具市场为例。汽车,摩托车行业是模具最大的市场,在工业发达的国家,这一市场占整个模具市场一半左右。汽车工业是我国国民经济五大支柱产业之一,汽车工业重点是发展零部件,经济型轿车和重型汽车,汽车模具作为发展重点,已在汽车工业产业政策中得到了明确。汽车基本车型不断增加,2005年将达到170种。一个型号的汽车所需模具达几千副,价值上亿元。为了适应市场的需求,汽车将不断换型,汽车换型时约有80%的模具需要更换。中国摩托车产量位居世界第一,据统计,中国摩托车共有14种排量80多个车型,1000多个型号。单辆摩托车约有零件2000种,共计5000多个,其中一半以上需要模具生产。一个型号的摩托车生产需1000副模具,总价值为1000多万元。其他行业,如电子及通讯,家电,建筑等,也存在巨大的模具市场。

目前世界模具市场供不应求,模具的主要出口国是美国,日本,法国,瑞士等国家。中国模具出口数量极少,但中国模具钳工技术水平高,劳动成本低,只要配备一些先进的数控制模设备,提高模具加工质量,缩短生产周期,沟通外贸渠道,模具出口将会有很大发展。研究和发展模具技术,提高模具技术水平,对于促进国民经济的发展有着特别重要的意义。

1.2 各种模具的分类和占有量

模具主要类型有:冲模,锻摸,塑料模,压铸模,粉末冶金模,玻璃模,橡胶模,陶瓷模等。除部分冲模以外的的上述各种模具都属于腔型模,因为他们一般都是依靠三维的模具形腔是材料成型。

(1)冲模:冲模是对金属板材进行冲压加工获得合格产品的工具。冲模占模具总数的50%以上。按工艺性质的不同,冲模可分为落料模,冲孔模,切口模,切边模,弯曲模,卷边模,拉深模,校平模,翻孔模,翻边模,缩口模,压印模,胀形模。按组合工序不同,冲模分为单工序模,复合模,连续模。

(2)锻模:锻模是金属在热态或冷态下进行体积成型是所用模具的总称。按锻压设备不同,锻模分为锤用锻模,螺旋压力机锻模,热模锻压力锻模,平锻机用锻模,水压机用锻模,高速锤用锻模,摆动碾压机用锻模,辊锻机用锻模,楔横轧机用锻模等。按工艺用途不同,锻模可分为预锻模具,挤压模具,精锻模具,等温模具,超塑性模具等。

(3)塑料模:塑料模是塑料成型的工艺装备。塑料模约占模具总数的35%,而且有继续上升的趋势。塑料模主要包括压塑模,挤塑模,注射模,此外还有挤出成型模,泡沫塑料的发泡成型模,低发泡注射成型模,吹塑模等。

(4)压铸模:压铸模是压力铸造工艺装备,压力铸造是使液态金属在高温和高速下充填铸型,在高压下成型和结晶的一种特殊制造方法。压铸模约占模具总数的6%。

(5)粉末冶金模:粉末冶金模用于粉末成型,按成型工艺分类粉末冶金模有:压模,精整模,复压模,热压模,粉浆浇注模,松装烧结模等。

模具所涉及的工艺繁多,包括机械设计制造,塑料,橡胶加工,金属材料,铸造(凝固理论),塑性加工,玻璃等诸多学科和行业,是一个多学科的综合,其复杂程度显而易见。七.模具制造装配要点

凹模板、导尺均是需淬硬的零件,凹模板加工后,在线切割和淬

硬以前,在模架的下模板上进行装配。在凹模上划出各个形孔和圆孔

的线, 并根据计算数据划出压力中心, 使压力中心线与下模座的中

心线对正。钻、攻螺孔, 将下模板、下模垫板、凹模板、导尺进行

装配, 校正导尺间距后, 钻铰销钉孔和攻螺孔, 将上述四板固定。

钻孔并安装承料板。然后将下模全部拆开, 将下模垫板、凹模板和

导尺热处理淬硬后进行线切割加工, 用平面磨床磨平后重新装配。

固定在上模板的上模部分,各凸模垫板都应淬硬,装配前将凸模

淬硬并完成全部加工。

装配时,将凸模压入凸模固定板, 凸模与凸模固定板是过盈配

合。将外形凸模和小导柱固定在垫板上,再与卸料板穿在一起。凸、

凹模间隙为0.025mm0.045mm,在凹模型孔中垫约0.05mm的硬纸片,

以确定间隙。将已组装为一体的凸模固定板、凸模、小导柱、卸料

板、垫板一同,并使凸模插入凹模孔中,将上模板通过导柱、导套与

下模板装在一起。透过上模板钻、攻螺孔,使上模板、小导柱、垫

板、垫板上的小导套、凸模固定板固定检查无误后, 钻、铰销钉孔,

打入销钉,再钻、攻螺孔、安装卸料螺钉和弹簧。上模全部拆开, 将

垫板淬硬磨平,再次装配上模,完成模具装配。

八.压力机的选择

选用开式双柱可倾压力机J23-40。

公称压力: 400KN

滑块行程: 100mm

最大闭合高: 330mm

连杆调节量: 65mm

工作台尺寸(前后mm左右mm): 460700

垫板尺寸(厚度mm孔径mm): 65220

模柄孔尺寸(直径mm深度mm): 5070

最大倾斜角度: 30°

参考资料目录

1张龙勋 主编。机械制造工艺学课程设计指导书及习题。北京:机

械工业出版社,1999.11

2王 芳 主编。冷冲压模具设计指导。北京:机械工业出版

社,1999.10

3许发樾 主编。冲模设计应用实例。北京:机械工业出版社,1999.6

4丁松聚 主编。冷冲模设计。北京:机械工业出版社,2001.10

5李云程 主编。模具制造工艺学。北京:机械工业出版社,2001.3

6李登、吴天生、闻百桥 主编。机械制图。北京:高等教育出版社,1997.7

7范有发 主编。冲压与塑料成型设备。北京:高等教育出版社,2001.7

8周开勤 主编。机械零件手册。北京:高等教育出版社,2001.7

9李益民 主编。机械制造工艺设计简明手册。北京:机械工业出版社,1999.10

川公网安备: 51019002004831号

川公网安备: 51019002004831号