大尺寸多工步自动推料进给装置及控制数据管理系统设计

41页 24000字数+说明书+开题报告+11张CAD图纸【详情如下】

光杆端上压块.dwg

大尺寸多工步自动推料进给装置及控制数据管理系统设计开题报告.doc

大尺寸多工步自动推料进给装置及控制数据管理系统设计论文.doc

大尺寸多工步自动推料进给装置装配图.dwg

小滚轮.dwg

带轮.dwg

张紧带轮.dwg

张紧轮固定装置.dwg

接线图.dwg

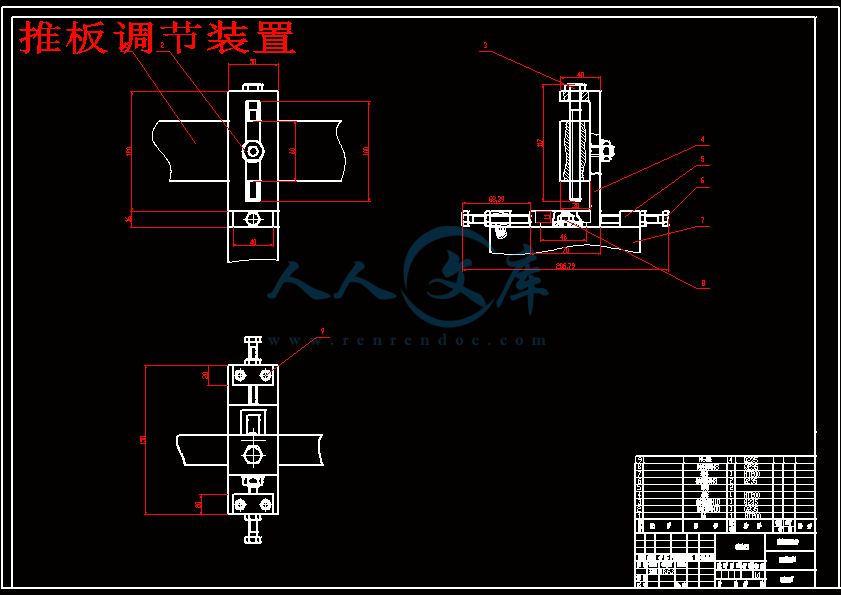

推板调节装置.dwg

电路原理图.dwg

目录.doc

程序.doc

程序流程图.dwg

连接件.dwg

摘 要

推料进给系统主要是由硬件和软件两大部分组成。系统控制软件配合硬件合理的组织、管理数据系统的输入、数据处理和输出信息与控制执行部件,使数推料进给装置按照操作者的要求,实现进给。操作者使用上位控制界面E-VIEW触摸屏对系统进行进给控制。软件使用西门子S7-200 PLC进行编程,对电机控制采用多段脉冲输出,数据管理使用间接寻址。机械结构方面采用双丝杆同时推动,两根丝杆采用同步带传动,保证了工件进给的平稳性。

关键词:自动进给;可编程逻辑控制器;E-VIEW触摸屏;间接寻址;丝杆;

Abstract

The feeding by pushing system is mainly comprised of hardware and software . System control software with rational hardware organization, the iuput of management data system, data processing and the output of the results

and the control the executing assemblys, makes the system feed the material in accordance with the operators’requirements. The operator use the upper control interface E-VIEW touch screen to control the system . The control software is a Siemens S7-200 PLC program, adopting multi-pulse output to control the motor and indirect addressing to manage the data. The mechanical structure is realized by using two screws and the belt among them to ensure the stability of the material feeding.

Keyword: automatic feeding; PLC; E-VIEW touch screen; indirect addressing ; screw;

目 录

第一章 绪论

1.1 PLC在组合机床控制中的应用………………………………………………1

1.2课题的主要任务 ………………………………………………………………5

第二章 设备的测试与转接板的制作

2.1 设备的测试 …………………………………………………………………6

2.2制作转接板及电路分析 ……………………………………………………7

第三章 程序的设计

3.1 S7-200的工作原理……………………………………………………………13

3.2 高速脉冲输出(PTO)…………………………………………………………14

3.3 PLC发脉冲程序设计 …………………………………………………………16

3.4 数据在存储器中的数据类型与间接寻址 ……………………………………17

3.5 数据管理程序 …………………………………………………………………18

3.6 分步运动程序分析 ……………………………………………………………19

第四章 大尺寸多工步自动推料进给装置系统的上位系统设计(E-VIEW)

4.1 E-VIEW及其设计软件MT500的介绍和使用方法 …………………………20

4.2 上外界面的编写调试 ………………………………………………………… 20

第五章 大尺寸多工步自动推料进给装置的结构设计

5.1 丝杠的选型计算及其校核 ……………………………………………………24

5.2 轴承的选型计算及其校核 ……………………………………………………27

5.3 减速器的选型 …………………………………………………………………28

5.4 电机的选型计算及其校核 ……………………………………………………29

5.5 联轴器的选型计算及其校核……………………………………………………32

5.6 同步带的选型计算及其校核……………………………………………………33

第六章 总结和心得体会 …………………………………………………………36

结束语 ………………………………………………………………………………37

参考文献 ……………………………………………………………………………38

1 开关量的逻辑控制

这是PLC最基本、最广泛的应用领域,它取代传统的继电器电路,实现逻辑控制、顺序控制,既可用于单台设备的控制,也可用于多机群控及自动化流水线。如注塑机、印刷机、订书机械、组合机床、磨床、包装生产线、电镀流水线等。

2 模拟量控制

在工业生产过程当中,有许多连续变化的量,如温度、压力、流量、液位和速度等都是模拟量。为了使可编程控制器处理模拟量,必须实现模拟量(Analog)和数字量(Digital)之间的A/D转换及D/A转换。PLC厂家都生产配套的A/D和D/A转换模块,使可编程控制器用于模拟量控制。

3 运动控制

PLC可以用于圆周运动或直线运动的控制。从控制机构配置来说,早期直接用于开关量I/O模块连接位置传感器和执行机构,现在一般使用专用的运动控制模块。如可驱动步进电机或伺服电机的单轴或多轴位置控制模块。世界上各主要PLC厂家的产品几乎都有运动控制功能,广泛用于各种机械、机床、机器人、电梯等场合。

4 过程控制

过程控制是指对温度、压力、流量等模拟量的闭环控制。作为工业控制计算机,PLC能编制各种各样的控制算法程序,完成闭环控制。PID调节是一般闭环控制系统中用得较多的调节方法。大中型PLC都有PID模块,目前许多小型PLC也具有此功能模块。PID处理一般是运行专用的PID子程序。过程控制在冶金、化工、热处理、锅炉控制等场合有非常广泛的应用。

5 数据处理

现代PLC具有数学运算(含矩阵运算、函数运算、逻辑运算)、数据传送、数据转换、排序、查表、位操作等功能,可以完成数据的采集、分析及处理。这些数据可以与存储在存储器中的参考值比较,完成一定的控制操作,也可以利用通信功能传送到别的智能装置,或将它们打印制表。数据处理一般用于大型控制系统,如无人控制的柔性制造系统;也可用于过程控制系统,如造纸、冶金、食品工业中的一些大型控制系统。

6 通信及联网

PLC通信含PLC间的通信及PLC与其它智能设备间的通信。随着计算机控制的发展,工厂自动化网络发展得很快,各PLC厂商都十分重视PLC的通信功能,纷纷推出各自的网络系统。新近生产的PLC都具有通信接口,通信非常方便。

7 PLC控制的数控滑台结构

一般组合机床自动线中的数控滑台采用步进电机驱动的开环伺服机构。采用PLC控制的数控滑台由可编程控制器、环行脉冲分配器、步进电机驱动器、步进电机和伺服传动机构等部分组成,

伺服传动机构中的齿轮Z1、Z2应该采取消隙措施,避免产生反向死区或使加工精度下降;而丝杠传动副则应该根据该单元的加工精度要求,确定是否选用滚珠丝杠副。采用滚珠丝杠副,具有传动效率高、系统刚度好、传动精度高、使用寿命长的优点,但成本较高且不能自锁。

8 控制系统的软件结构

软件结构根据控制要求而设计,主要划分为五大模块:即步进电机控制模块、定位控制模块、数据拨盘输入及数据传输模块、数码输出显示模块、元件故障的自动检测与报警模块。

由于整个软件结构较为庞大,脉冲控制器产生0.1秒的控制脉冲,使移位寄存器移位,提供六拍时序脉冲,通过三相六拍环形分配器使三个输出继电器Y430、Y431、Y432按照单双六拍的通电方式控制步进电机。为实现定位控制,采用不同的计数器分别控制粗定位行程和精定位行程,计数器的设定值依据行程而定。例如,设刀具或工作台欲从A点移至C点,已知AC=200mm,把AC划分为AB与BC两段,AB=196mm,BC=4mm,AB段为粗定位行程,采用0.1mm/步的脉冲当量快速移动,利用了6位计数器(C660/C661),而BC段为精定位行程,采用0.01mm/步的脉冲当量精确定位,利用了3位计数器C460,在粗定位结束进入精定位的同时,PLC自动接通电磁离合器输出点Y433以实现变速机构的更换。

9 PLC控制系统的接地方法

(1)由于PLC机柜和操作台、配电柜等用电设备的金属外壳及控制设备正常不带电的金属部分,由于各种原因(如腐蚀、绝缘破损等)而有可能带危险电压,所以应该进行保护接地,低于36V供电的设备,无特殊要求可不做接地保护。

(2)PLC控制系统中的基准电位是各回路工作的参考电位,基准电位的连接线称为系统地,通常是控制回路直流电源的零伏导线,系统接地的方式有浮地方式、直接接地方式和电容接地方式。

(3)为防止静电感应和磁场感应而设置的屏蔽接地端子应做屏蔽接地。其中信号回路接地和屏蔽接地又通称为工作接地。

一般以上接地方法的控制原则是:保护地和工作地不能混用,这是由于在每一段电源保护地线的两点间会有数毫伏,甚至几伏的电位差,这对低电平信号电路来说是一个非常严重的干扰。屏蔽地,当信号电路是单点接地时,低频电缆的屏蔽层也应单点接地,如果电缆的屏蔽层接地点有一个以上时,将产生噪声电流,形成噪声干扰源。

本系统采用的接地电阻都需要在规定的范围内,对于PLC组成的控制系统一般应小于4Ω,而且要有足够的机械强度,事前都需要进行防腐处理。PLC组成的控制系统进行单独设置接地系统,也可以利用现场条件进行“等电位联结”进行接地设计。

10 PLC控制梯形图:

梯形图是通过连线把PLC指令的梯形图符号连接在一起的连通图,用以表达所使用的PLC指令及其前后顺序,它与电气原理图很相似。它的连线有两种:一为母线,另一为内部横竖线。内部横竖线把一个个梯形图符号指令连成一个指令组,这个指令组一般总是从装载(LD)指令开始,必要时再继以若干个输入指令(含LD指令),以建立逻辑条件。最后为输出类指令,实现输出控制,或为数据控制、流程控制、通讯处理、监控工作等指令,以进行相应的工作。母线是用来连接指令组的。下图是三菱公司的FX2N系列产品的最简单的梯形图例:

参考文献:

1.吴宗泽. 机械设计师手册(上、下册) 北京:机械工业出版社2002.1

2.蔡春源. 机械设计手册(1-4册) 北京:机械工业出版社 2000.6

3.胡凤兰. 互换性技术测量基础 北京:高等教育出版社 2005.2

4.张建民. 机电一体化系统设计 北京:高等教育出版社 2001.4

5.孙志勇,赵砚江. 数控与电控技术 北京:机械工业出版社 2002.8

6.孙桓,陈作模. 机械原理 北京: 高等教育出版社 2001

7.濮良贵,纪名贵. 机械设计 北京: 高等教育出版社 2001

8.廖常初.PLC编程及应用 北京:机械工业出版社 2005.5

9.王建华,毕万全. 机械制图与计算机绘图 北京:国防工业出版社 2004.9

10. 张运刚,宋小春,郭强武. 从入门到精通-西门子S7-200PLC技术与应用 北京:人民邮电出版社 2007.9

11. 汪恺,唐保宁. 形位公差原理和应用Y 北京:机械工业出版社,1995

12. 马晓辉.EB500使用手册 2006.1.5

13. willMS. SIMATIC S7-200可编程序控制器 2008.4.1

14. 尹志强.机电一体化系统设计课程设计指导书 北京:机械工业出版社 2007.5

15. 机械设计手册编委会. 机械设计手册(联轴器,离合器与制动器) 北京:机械工业出版社 2007.2

16.赵松年等编,机电一体化机械系统设计,上海:同济大学出版社,1996

17.S7-200说明书

川公网安备: 51019002004831号

川公网安备: 51019002004831号