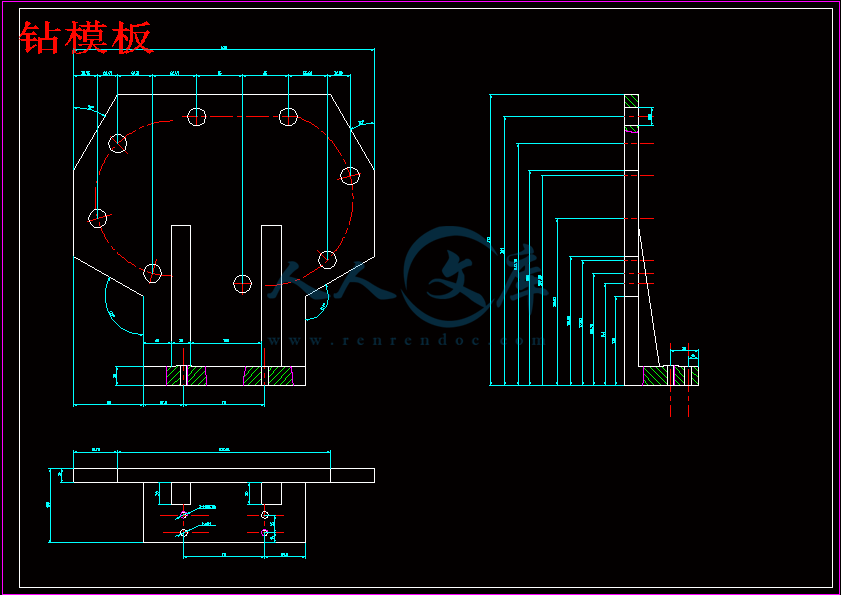

齿轮箱工艺及钻8-Φ13孔工装及专机设计

32页 18000字数+说明书+任务书+加工工序图+10张CAD图纸【详情如下】

任务书.doc

加工工序图.dwg

加工示意图.dwg

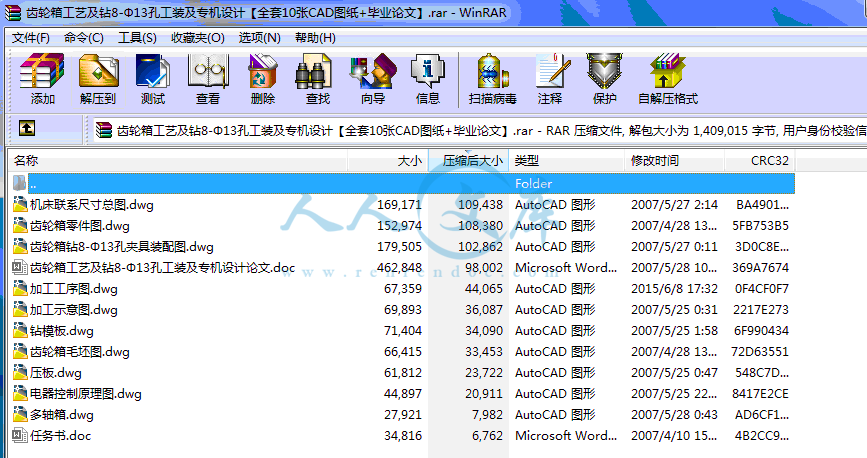

压板.dwg

多轴箱.dwg

机床联系尺寸总图.dwg

电器控制原理图.dwg

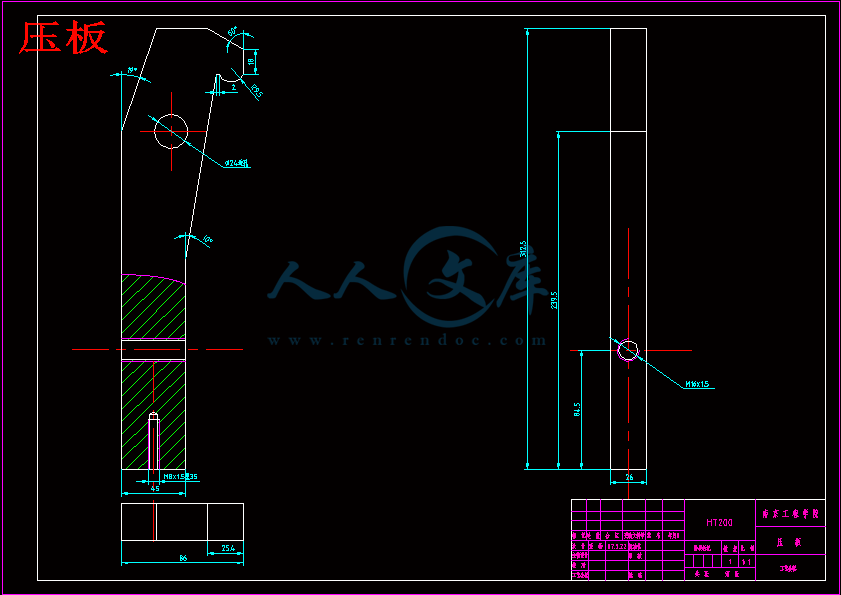

钻模板.dwg

齿轮箱工艺及钻8-Φ13孔工装及专机设计论文.doc

齿轮箱毛坯图.dwg

齿轮箱钻8-Φ13孔夹具装配图.dwg

齿轮箱零件图.dwg

目录

1 零件分析1

2 毛坯制造方法的选择与毛坯设计2

3 工艺规程设计3

3.1 分析、研究加工要求和现场工艺4

3.2 定位基准和夹压部位的选择4

3.3 影响工艺方案的主要因素5

3.4切削用量的确定5

4.加工工序的设计7

5 夹具设计10

5.1 调研分析11

5.2 确定夹具设计方案11

5.3 方案审查11

5.4 绘制夹具装配图11

5.5 绘制夹具零件图11

5.6.钻床夹具的设计11

5.7确定设计方案12

5.8计算夹紧力12

6 组合机床简介13

7 组合机床的总体设计15

8 组合机床总体设计-三图一卡17

9 组合机床多轴箱的设计27

9.1多轴箱的组成27

9.2多轴箱总图绘制方法的特点28

9.3主轴、齿轮的确定及动力计算29

9.4多轴箱传动设计30

参考文献31

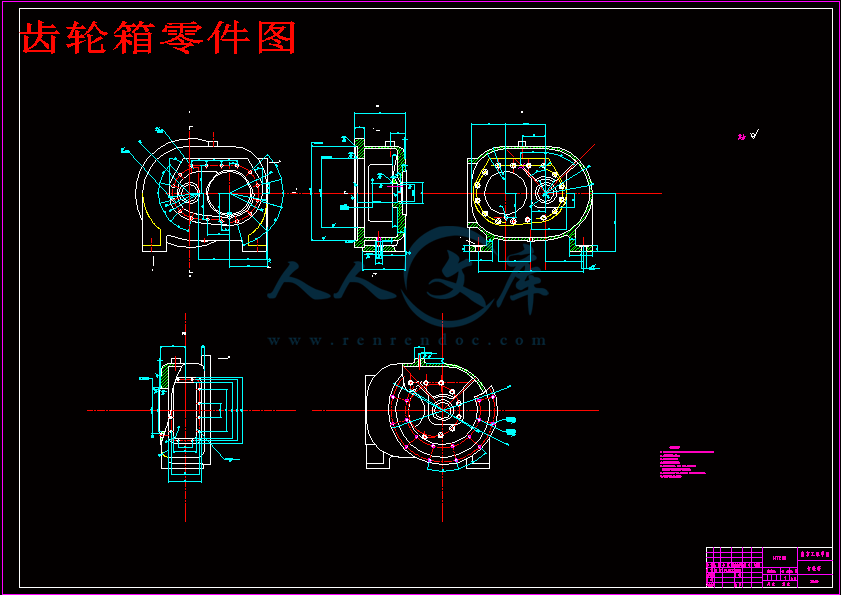

1 零件分析

1.零件的作用

2.零件的工艺分析

由零件图可知,其材料为HT200。该材料具有较高的强度、耐磨性、耐热性及减振性,适用于承受较大应力、要求耐磨的零件。

该零件的主要加工面为N面、A面、B面、R面和2-H7、2-和的孔。

N面是作为定位基准,2-H7和2-的尺寸精度、两孔距尺寸精度为。影响齿轮的啮合与传动,从而减少了齿轮的工作寿命。因此,在加工它们时,最好能在一次装夹下将两孔同时加工出来。

孔的尺寸精度,与B面的平行度0.02mm,与A面的垂直度0.02mm,A面相对于R面的平行度0.06,400H8和294H7的孔与孔的同轴度为0.06mm。因此,在加工是三孔一定要在相同的条件下加工。这样才能提高精度符合精度要求。

由参考文献⑤中有关面和孔加工的经济精度及机床能达到的位置精度可知,上述要求是可以达到的,零件的结构工艺性也是可行的。

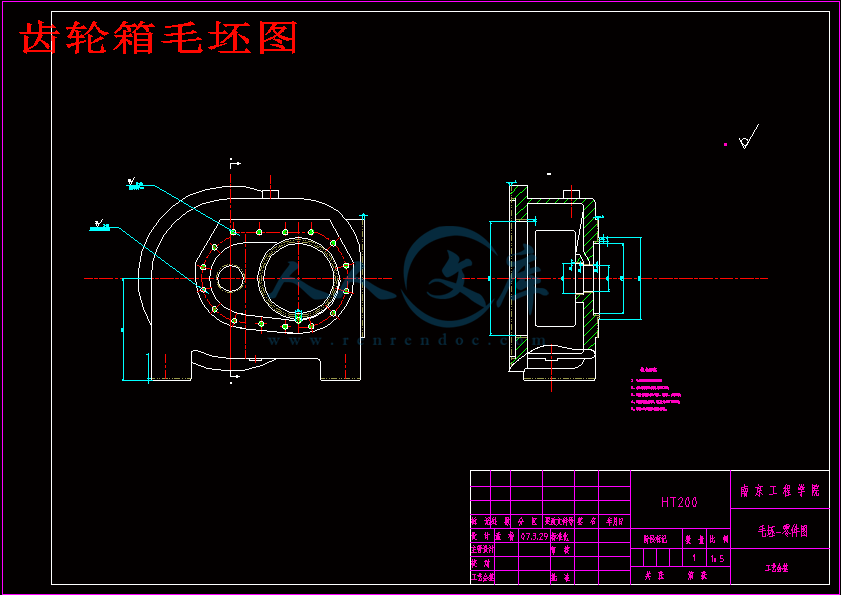

2 毛坯制造方法的选择与毛坯设计

根据零件材料确定毛坯为铸件。又由任务书已知零件的生产纲领为20000件/年。可知其生产类型为大批生产。毛坯的制造方法选用砂型机器造型。又由于箱体的内腔及400H8、294H7、2-H7和2-等孔均需铸出。故还应安放型心。此外,为消除残余应力,铸造后应安排人工时效。由参考文献⑤表2.3-6,该种铸件的尺寸公差等级CT为8~10级,加工余量等级MA为G级。故取CT为10级,MA为G级。

毛坯的技术要求:

1.铸件应符合JB/T6431-92《容积式压缩机灰铁铸件技术条件》的要求。

2.铸件不应有砂眼、裂纹、夹沙、气孔疏松等。影响强度和使用的铸件铸造缺陷存在。

3.铸件的硬度170~241HB。

4.未注铸造圆角为R2~R10。

5.铸件应进行时效处理。

6.不加工表面涂防锈漆。

参考文献⑤表2.3-5,用查表法确定各表面的总加工余量如表2-1所示。

表2-1 各加工表面的总余量

加工表面基本尺寸

(mm)加工余量等级加工余量数值

(mm)说 明

N面

397 G 6底面,单侧加工(取上行数据)

R面 110 G 4侧面,单侧加工(取上行数据)

Q面 230 G 5侧面,单侧加工(取上行数据)

A面 113 G 4侧面,单侧加工(取上行数据)

194 194 G 4双侧加工

由参考文献⑤表2.3-9可得铸件主要尺寸的公差,如表2-2所示。

表2-2 主要毛坯尺寸及公差 (mm)

主要面尺寸零件尺寸总余量毛坯尺寸公差CT

N面尺寸 397 6 403 4.4

R面尺寸110 4 114 3.6

Q面尺寸 230 5 2354

A面尺寸 113 4 1173.6

194 194 4 2024

3 工艺规程设计

1.定位基准的选择

粗基准的选择:考虑到以下几点要求,选择箱体零件的不需加工的面作为粗基准(即齿轮箱体的顶面)。第一,在保证各加工面均有加工余量的前提下,使重要加工孔的加工余量尽量均匀;第二,装入箱体内的旋转零件(如齿轮)与箱体内壁有足够的空隙;第三,要保证定位准确、夹紧可靠;第四,粗基准不得重复使用。

精基准的选择:齿轮箱的N面和2-20的孔即是定位基准,又是设计基准,用它们作为精基准,能使加工遵守“基准重合”的原则,实现箱体零件“一面两孔”的典型定位方式;其余各面和孔的加工也能用它定位,这样使工艺路线遵守了“基准统一”的原则。此外,N面的面积较大,定位比较稳定,夹紧方案也比较简单、可靠、操作方面。

最先进行机械加工的表面是N面,这是可用的定位夹紧方案如下:

以齿轮箱的上表面作为粗基准,来粗铣N面,齿轮箱的上表面作为定位基准,限制了三个自由度,分别是一个移动两个转动,这是不完全定位,对于粗铣N面来说已经完成定位。使用夹具夹紧,这种方案适合于大批大量的生产类型。组合机床工艺方案的拟订拟订专用机床工艺方案的一般步骤如下。

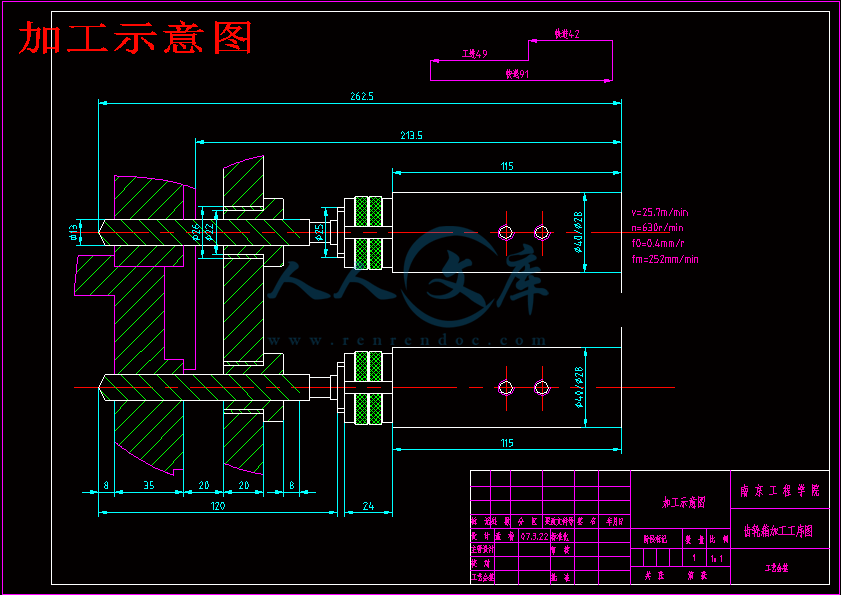

3.1 分析、研究加工要求和现场工艺

在制定组合机床工艺方案时,首先要分析、研究被加工零件,如被加工零件的用途及其结构特点,加工部位及其精度、表面粗糙度、技术要求及生产纲领。深入现场调查分析零件的加工工艺方法,定位和夹紧方式,所采用的设备、刀具及切削用量,生产率情况及工作条件等方面的现行工艺资料,以便制定出切合实际的合理工艺方案。

本设计所加工的是用于压缩机中的齿轮箱,属于箱体类零件,其结构不是很复杂,加工不是很困难。我所加工的是一个侧面上的8个直径为13mm的通孔属于普通级别,生产纲领是2万件/年,单班制,属于大批大量生产。因此可以采用组合机床来进行生产。考虑到大批大量生产,应设计专用钻夹具来完成,因为是工业生产,要求操作简单迅速,故采用较简单的手动夹紧方式。

3.2 定位基准和夹压部位的选择

正确选择定位基准和夹紧部位时保证加工精度的重要条件。

本设计采用一面两孔的定位方案来保证此钻孔,则选择2-Φ20的孔和其所在的上顶面平面作为定位基准。它们又是设计基准,用他们做定位基准,能使加工遵循“基准重合”的原则,保证工艺基准和设计基准的重合。实现箱体零件“一面两孔”的典型定位方式。夹紧位置选择在有足够的夹紧力下箱体产生变形最小的部位。

川公网安备: 51019002004831号

川公网安备: 51019002004831号