道奇T110总泵缸加工工艺及夹具设计

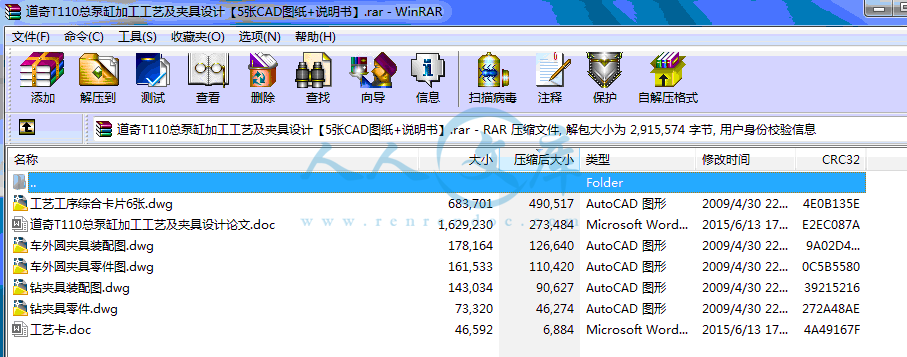

48页 13000字数+说明书+工序综合卡片+5张CAD图纸【详情如下】

工艺工序综合卡片6张.dwg

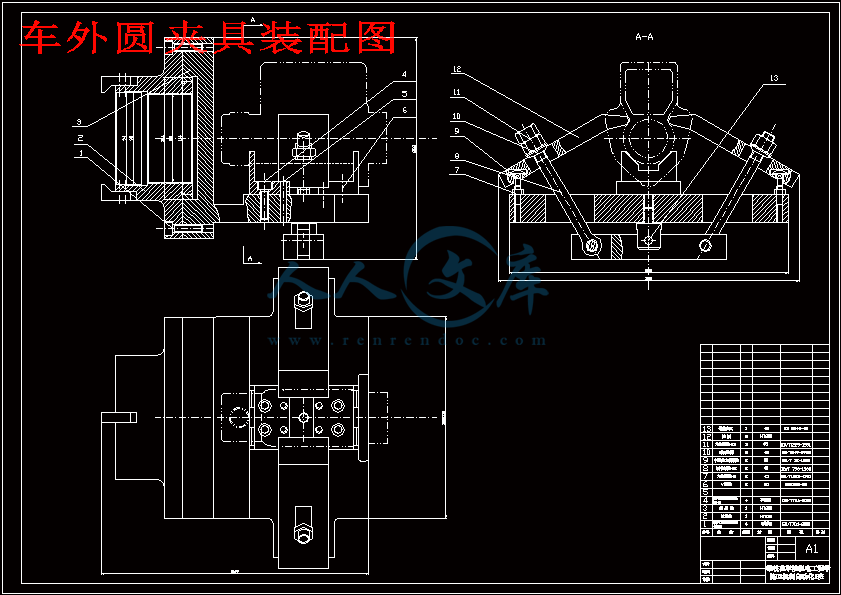

车外圆夹具装配图.dwg

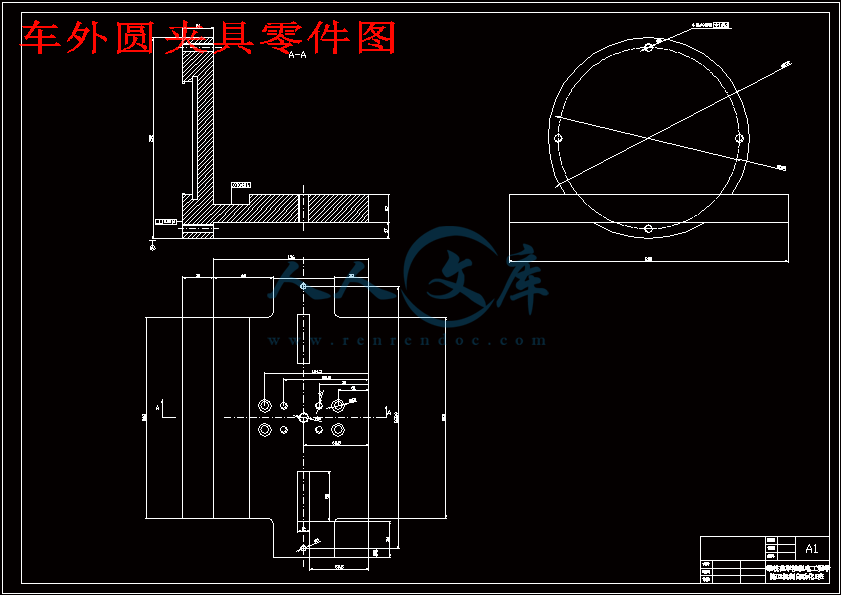

车外圆夹具零件图.dwg

道奇T110总泵缸加工工艺及夹具设计论文.doc

钻夹具装配图.dwg

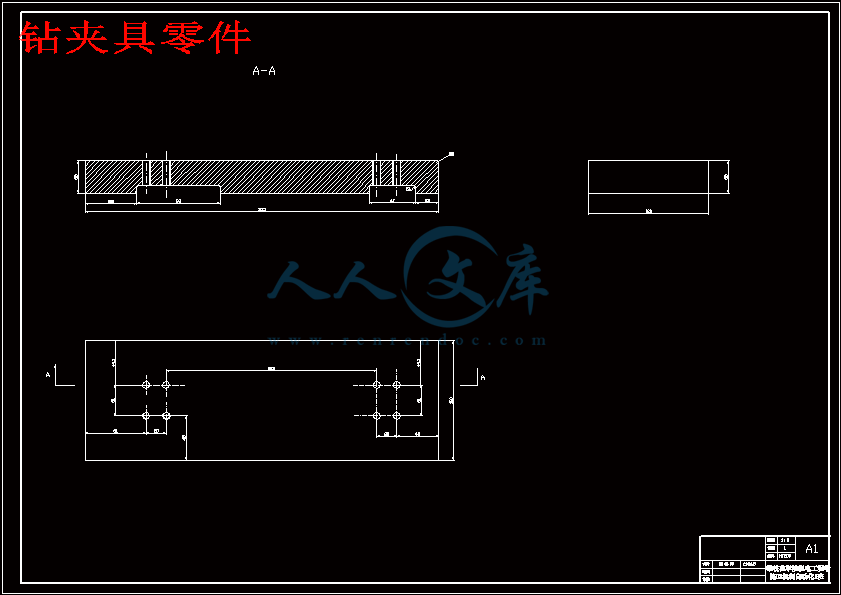

钻夹具零件.dwg

目录

道奇T110总泵缸加工1

第一节总泵缸的毛坯和工艺分析1

一、分析总泵缸零件图1

二、缸体的材料、毛坯及热处理2

三、道奇T110总泵缸加工定位基准的选择4

第二节总泵缸的加工工艺过程6

一、分析零件图的尺寸公差和技术要求6

二、总泵缸的加工工序安排6

三、机械加工余量、工序尺寸及毛坯尺寸的确定8

四、确定切削用量及基本工时(机动时间)12

五、时间定额计算及生产安排34

第二章 夹具设计40

一、车外圆夹具设计41

1、定位基准的选择41

2、夹具配重设计41

3、夹紧装置的设计41

4、夹具精度分析与计算42

二、钻回油孔和缓冲孔夹具设计42

1、定位基准的选择42

2、夹具结构类型的设计43

3、钻套的选择43

4、钻套安装尺寸链计算43

5、切削力及夹紧力计算45

6、夹具设计及操作的简要说明46

结束语:47

道奇T110总泵缸加工

第一节总泵缸的毛坯和工艺分析

一、分析总泵缸零件图

分析缸体中的重要加工表面和次要表面,审核零件视图是否完备,各尺寸与技术要求是否齐全,加工精度与表面粗糙度关系和材料与技术要求关系是否合理,以及材料、批量、结构形状与尺寸是否符合制造工艺要求等。

设计合理的加工方法,工序数量和顺序,应考虑以下的关系:

1、零件成形的内在联系:

零件材料与工艺手段的成形属性,以及工厂的生产条件,如缸体的材料选择

为HT150—HT400,故可以采用铸造。机械加工中的安排原则与零件的材料、种类、结构形状,尺寸大小,精度高低相关联。从图纸上可以看出零件有圆柱面和两端面,还有一个上平面,孔有16个,其中;管牙螺纹孔有3个,分别为1/4_18管牙、3/8������_18管牙、1/8_28管牙、6处螺纹孔M6,另有孔3处、孔1处、孔1处、孔1处还有1回油孔。零件为汽车的总泵缸,在汽车中起到制动的作用。

2、零件加工质量的内在联系

在加工阶段划分中,粗精加工阶段顺序分开,其目的在于对主要表面能及时发现毛坯的气孔、缩孔、疏松等缺陷。避免后续工序加工的浪费;粗、精加工由于其加工目的不同,切削用量选取的原则各异,其切削力、切削热和切削功率也不同。对加工中的主要表面和次要表面为保证主要表面的加工精度和表面粗糙度不受加工中的影响,也应分加工阶段和工序。首先外圆面的粗糙度要求为6.3其要求不是很高,可以考虑只进行一次车削,其基准面以图1-1中E面和D面为基准面,如有需要可再安排一次精车。此后的加工都应该以这个平面做为加工基准。对内孔粗糙度要求也为6.3但是考虑到内孔要进行一次衍磨(抛光)故其精度应该提高超过6.3。其余的平面要求粗糙度都在12.5,要求不高可只进行一次机加工。

3、零件加工成本的内在联系:

机械加工工艺过程中的设计应该考虑工厂的优势。尽量做到,机械加工工艺过程设计投入最小,物力消耗最低。

4、零件加工生产率的内在联系

机械加工工艺过程设计中采用工序集中还是工序分散原则;各工序的共时定额是否符合生产节拍,是否合理的采用了高生产率的工艺方法等。

6、夹具设计及操作的简要说明

本夹具用于Z3025钻床上。工件以图1-2所示G面和F面为定位基准,在快速夹紧装置和夹具体的配合下定位。

如前所述,应该注意提高生产率,但该夹具设计采用了手动夹紧方式,在夹紧和松开工件时比较费时费力。由于该工件体积小,工件材料易切削,切削力不大等特点。经过方案的认真分析和比较,选用了手动夹紧方式(螺旋夹紧机构)。这类夹紧机构结构简单、夹紧可靠、通用性大,在机床夹具中很广泛的应用。

结束语:

通过对道奇主泵缸的机械加工工艺及对外圆和回油孔缓冲孔加工夹具的设计,使我学到了许多有关机械加工的知识,主要归纳为以下两个方面:

第一方面:主泵缸的结构不是很复杂,而刚性较差。且其技术要求不高,所以适当的选择机械加工中的定位基准,是能否保证主泵缸技术要求的重要问题之一。在主泵缸的实际加工过程中,选用加工的端面为主要加工基准。

对于加工主要表面,按照“先基准后一般”的加工原则。主泵缸的主要加工表面为两外圆、两端面和内孔的加工,较重要的加工表面为为右端端面,因为以后的加工都要以此为基准面。次要的加工表面为内孔的加工,其要求精度为所有表面加工中要求最高的。主泵缸机械加工路线是围绕主要加工表面来安排的。

第二方面:主要是关于夹具的设计方法及其步骤。

(1)、定位方案的设计:主要确定工件的定位基准及定位基面;工件的六点定位原则;定位元件的选用等。

(2)、导向及对刀装置的设计:由于本设计主要设计的是车外圆、端面和回油孔和缓冲孔夹具,所以主要考虑的是选用钻套的类型及排屑问题,以及对刀块的类型,从而确定钻套和对刀块的位置尺寸及公差。

(3)、夹紧装置的设计:针对连杆的加工特点及加工的批量,对主泵缸的夹紧装置应满足装卸工件方便、迅速的特点。

(4)、夹具体设计:主泵缸的结构特点是比较小,设计时应注意夹具体结构尺寸的大小。夹具体的作用是将定位及夹具装置连接成一体,并能正确安装在机床上,加工时能承受一部分切削力。所以夹具体的材料一般采用铸铁。

(5)、定位精度和定位误差的计算:对用于粗加工的夹具,都应该进行定位误差和稳定性的计算,以及设计的夹具能否满足零件加工的各项尺寸要求。

(6)、绘制夹具装备图及夹具零件图。

五、参考文献

1、李益民主编,机械加工工艺简明手册,北京:机械工业出版社,1994.7

2、李洪主编,机械加工工艺手册,北京:北京出版社,1990

3、廖念钊等主编,互换性与技术测量(第四版),北京:中国计量出版社,1990.2

4、于骏一、邹青主编,机械制造技术基础,北京:机械工业出版社,2004.1

5、刘华明主编,刀具设计手册,北京:机械工业出版社,1999

川公网安备: 51019002004831号

川公网安备: 51019002004831号