电风扇上盖注塑成型模具设计

28页 8900字数+说明书+任务书+开题报告+10张CAD图纸【详情如下】

CAXA图纸.rar

任务书.doc

侧抽芯02.dwg

侧抽芯型芯1.dwg

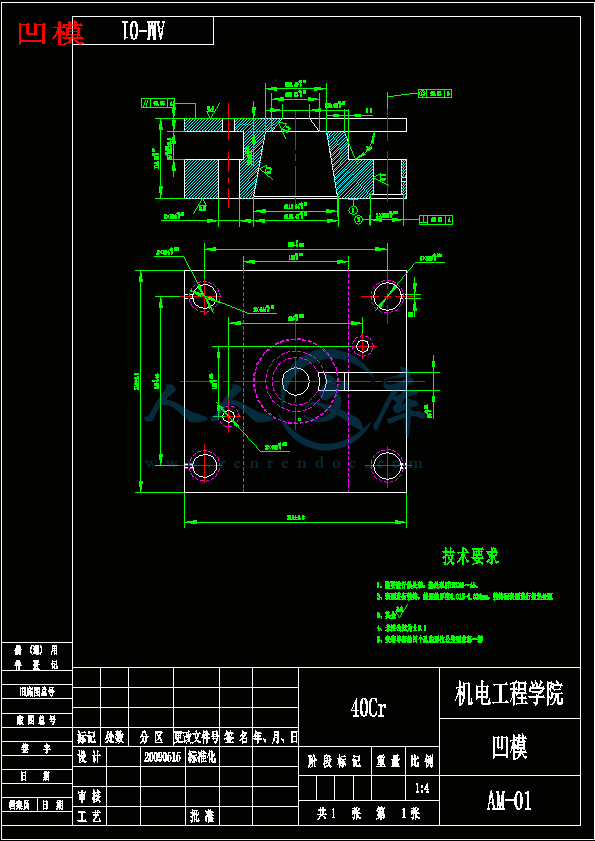

凹模.dwg

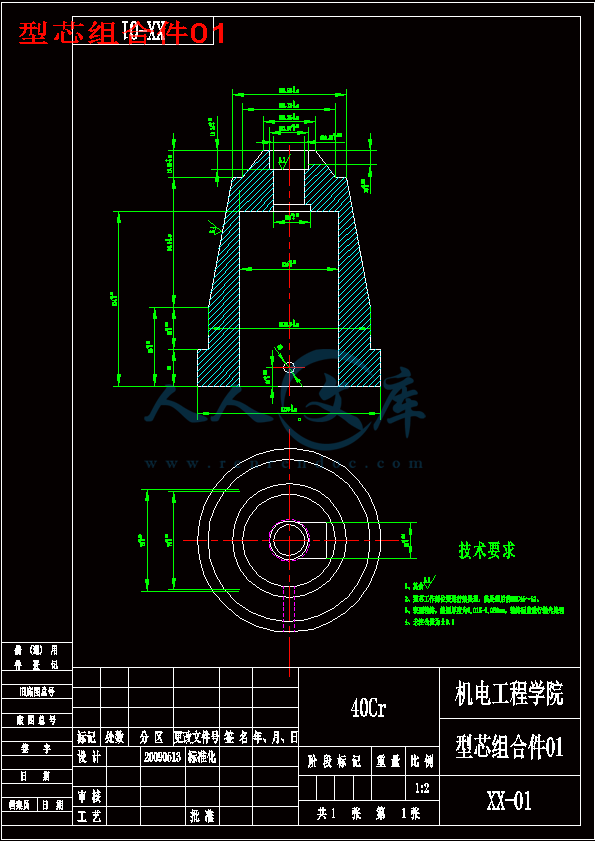

型芯组合件01.dwg

型芯组合件02.dwg

型芯组合件03.dwg

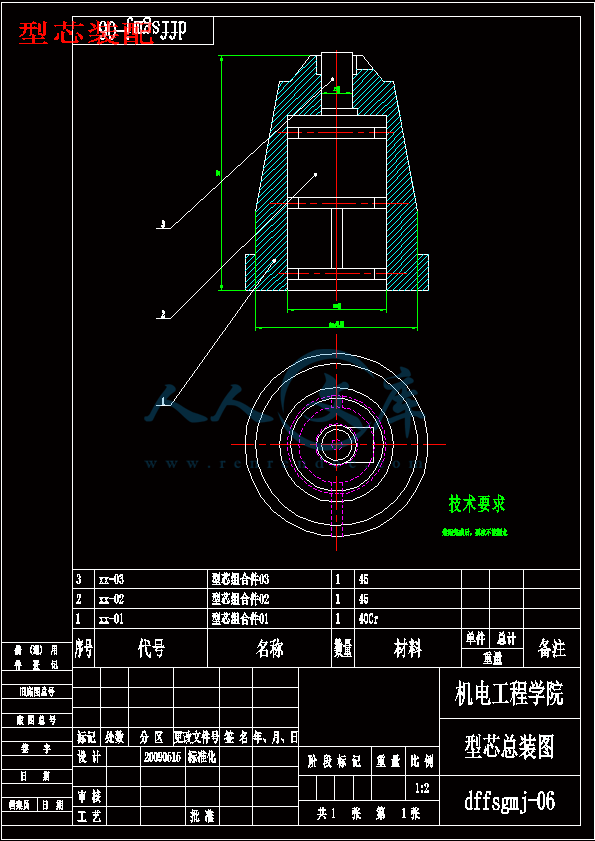

型芯装配.dwg

文献综述.doc

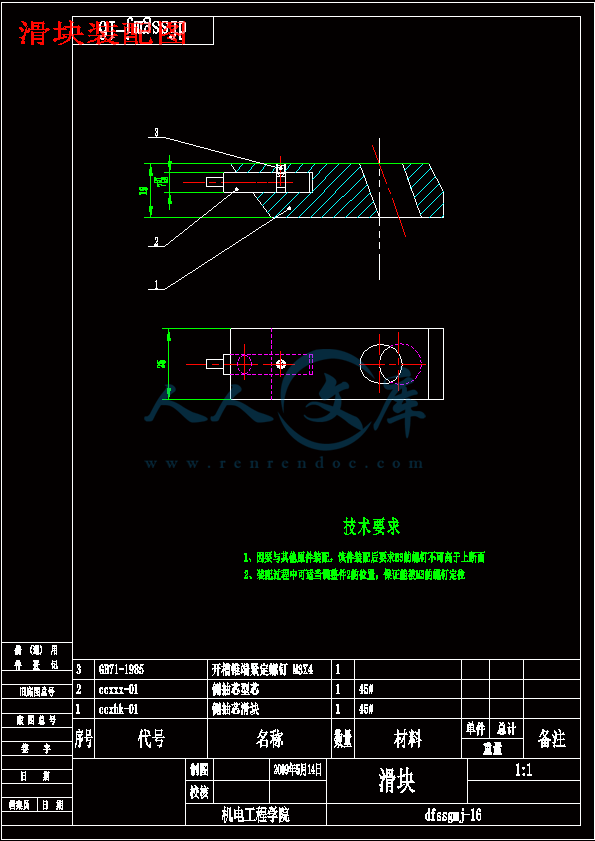

滑块装配图.dwg

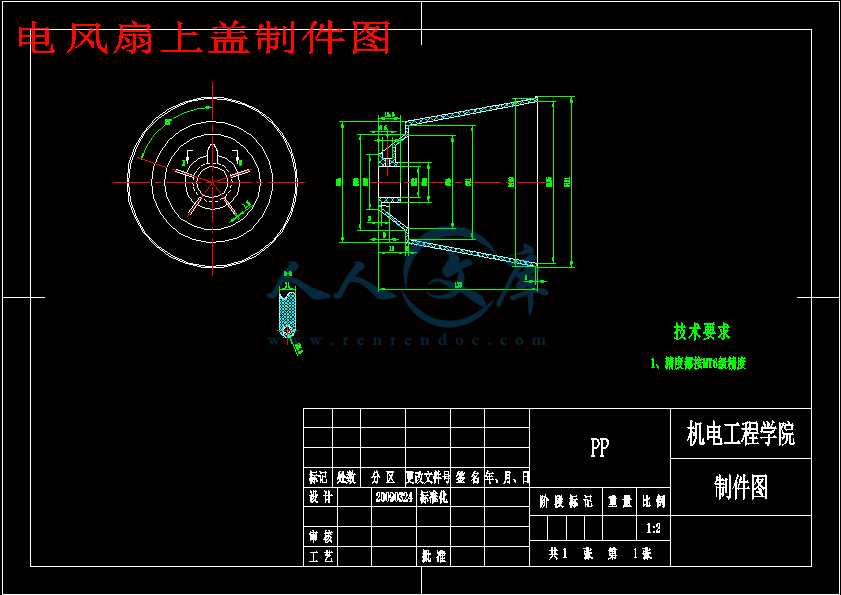

电风扇上盖制件图.dwg

电风扇上盖注塑成型模具设计开题报告.doc

电风扇上盖注塑成型模具设计说明书.doc

电风扇上盖装配图.dwg

电风扇上盖注塑成型模具设计

摘要:塑料注塑成型可以制作大量具有高精度和复杂型腔形状的制件。通过用注塑模 CAE软件 MOLDFLOW对塑件进行模流分析,选择聚丙烯的成型工艺参数 ,设计了一模一腔的注射模具。按聚丙烯的平均收缩率设计计算模具成型尺寸。分析了电风扇上盖的结构工艺特点,介绍了电风扇上盖注射模结构及模具的工作过程, 介绍了模具设计方案、工作原理, 阐述了成型部件、浇注系统凝料双层结构、顶出机构的设计特点。同时介绍了成型零件的加工制造的过程。

关键字:注塑模;MOLDFLOW分析;制造

Design Of Injection Mould For Cover Of Fan

Abstract :The plastic injection molding is known to be the most effective process for producing discrete plastic parts of complex shape to the highest precision at a low cost.An injection die with a mold cavity was designed though using the injection mold CAE software MOLDFLOW to simulate plastic flow and choosing the molding parameters of polypropylene. The molding size was designed according to the average shrinkage ratio of polypropylene.Analyzing on the structural character of cover of fan, the structure of injection mold and the mold working process are introduced. The design specialities of molding parts,the double deck structure of concretionary plastic for the gating system and the ejection mechanism were presented as well.Meanwhile,manufacturing of the molding size were introduced.

Keyword:Injection mould;Analyzing of MOLDFLOW;Manufacturing

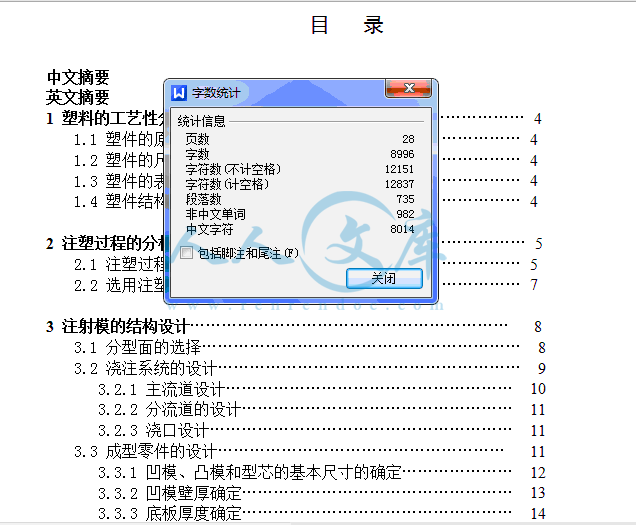

目 录

中文摘要

英文摘要

1 塑料的工艺性分析……………………………………………………… 4

1.1 塑件的原材料分析……………………………………………… 4

1.2 塑件的尺寸精度分析…………………………………………… 4

1.3 塑件的表面质量分析…………………………………………… 4

1.4 塑件结构的工艺性分析………………………………………… 4

2 注塑过程的分析及确定成型设备选择………………………………… 5

2.1 注塑过程的分析………………………………………………… 5

2.2 选用注塑机……………………………………………………… 7

3 注射模的结构设计…………………………………………………… 8

3.1 分型面的选择…………………………………………………… 8

3.2 浇注系统的设计………………………………………………… 9

3.2.1 主流道设计……………………………………………… 10

3.2.2 分流道的设计…………………………………………… 11

3.2.3 浇口设计………………………………………………… 11

3.3 成型零件的设计……………………………………………… 11

3.3.1 凹模、凸模和型芯的基本尺寸的确定………………… 12

3.3.2 凹模壁厚确定…………………………………………… 13

3.3.3 底板厚度确定…………………………………………… 14

3.3.4 成型零件的位置布置及其三维造型…………………… 15

3.4 导向机构的设计………………………………………………… 18

3.5 推出部分的设计………………………………………………… 18

3.5.1 脱模力的计算…………………………………………… 18

3.5.2 推件板的厚度计算……………………………………… 19

3.6 侧向分型与抽芯机构的设计………………………………… 19

3.7 冷却部分的设计………………………………………………… 21

3.8 标准模架的选用………………………………………………… 22

3.9 注塑机的校核…………………………………………………… 22

4 标准零件的加工图和非标准零件的加工工艺规划…………………… 22

5 小结……………………………………………………………………… 26

参考文献…………………………………………………………………… 26

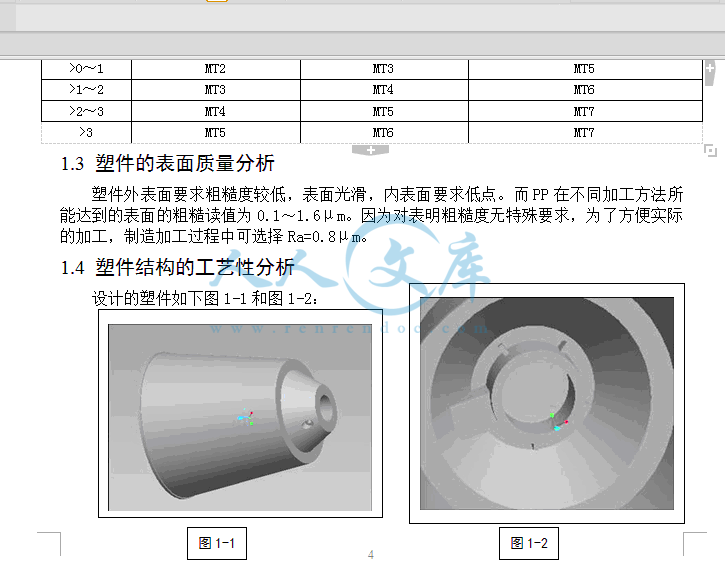

1 塑料的工艺性分析

1.1 塑件的原材料分析

塑料的品种:PP(聚丙烯)。结晶材料,吸湿性小,流动性极好,溢边值为0.03mm左右;成形收缩率大,易产生缩孔、凹痕及变形;热容量大,成形模具必须设置能充分进行冷却的调温系统;它成形的适宜模具温度为80℃左右,不可低于50℃。否则,会造成塑料件表面光泽度差或者产生熔接痕等缺陷。温度过高会产生翘曲变形。主要用于汽车工业(主要使用含金属添加剂的PP:挡泥板、通风管、风扇等),器械(洗碗机门衬垫、干燥机通风管、洗衣机框架及机盖、冰箱门衬垫等),日用消费品(草坪和园艺设备如剪草机和喷水器等)。

1.2 塑件的尺寸精度分析

影响塑料制品的尺寸精度的主要因素是材料的收缩和模具的制造误差。查得PP的收缩率为1.0%~2.5%,分析时都采用S=1.75%。由于对于制品的精度无特殊要求,根据GB/T14486-1993规定,参照下表的收缩特性和选用的公差等级表,可得到制件的公差等级为MT6。

5小结:

本次的毕业设计让我又重新温习了书本上的内容,我明白了不论什么时候不管干什么事总是离不开书本,不管什么时候从书上我们总可以找得到我们想要的东西。书上的东西永远是基础的,而基础正是向更深的领域迈进,没有这个基础我们永远都不会享受到成功的喜悦。这次的设计我基本上是满意的,因为这是我完成的这次设计。在此之前我总是莫名其妙感到茫然,不知道从何下手。但是我们的计划安排的很紧凑,都有具体的进度安排。通过这次的课程设计使我明白了一个良好的设计思路往往可以省掉一大半的时间,所以我感觉今后不论设计什么,一定要在设计思路上下工夫,哪怕前期很慢很慢,但是一旦有了思路那么后期的制作就会势如破竹,会节省很大一部分的时间的。还有在绘制各种零件图和装配图的时候,一定要细心不能马虎一点,因为这些图都比较烦琐,所以必须一步一步来,不可贪图方便。当然在这次毕业设计中还是暴露处许多的问题,比如自己的小细节的处理上还是比较大意的,有些基本的内容也不是理解的非常清晰,有些时候处理问题也比较单一,粗糙,没有综合考虑,特别在设计冷却系统时就是如此,开始的方案定下后,在设计过程中并没有考虑到干涉和加工难度的问题,导致在后来的三维造型中发现问题,及时做了修改,但浪费了大量的时间和精力。

通过本次的毕业设计,我会在以后的工作中将理论与实际的内容相结合,在工作中不断完善自己,使自己在各个方面都有所提高。当然也非常感谢指导老师的悉心指导,在完成毕业设计过程中,遇到问题他都能认真帮我解答,为我提供了很多有用的资料,使我能较顺利的完成该毕业设计。

参考文献

[1] 沈言锦.林章辉.塑料模课程设计与毕业设计指导[M] .长沙:湖南大学出版社,2008.3 .9-173

[2] 申开智.塑料成型模具(第二版)[M]中国轻工业出版社 ,2004年;

[3] 翁其金.塑料模塑成型技术[M].机械工业出版社,2001年;

[4] 李建军.李德群.模具设计基础及模具CAD[M].北京:机械工程出版社,2005.7.106-192.

[5] 陈万林.实用塑料注射模设计与制造[M].北京:机械工程出版社,2000.34-205.

[6] 张磊.Pro/ENGINEER Wildfire4模具设计实例[M] .北京:清华大学出版社,2008.

[7] 王旭.塑料膜结构图册[M].北京:机械工业出版社,1994.

[8] 虞福荣.橡胶模具实用手册[M].第2版.北京:化学工业出版社,2001.10

[9] 奚永生.塑料·橡胶成型模具设计手册[M].北京:中国轻工业出版社,2000.7

[10] [德]E.林纳等著,吴崇峰主译.注射模具130例(原著第三版)[M].化学工业出版社,2005年;

[11] 吴生绪.塑料成形模具设计手册[M].机械工业出版社,2008年;

川公网安备: 51019002004831号

川公网安备: 51019002004831号