电器接插件多工位复合模具设计

36页 11000字数+说明书+10张CAD图纸【详情如下】

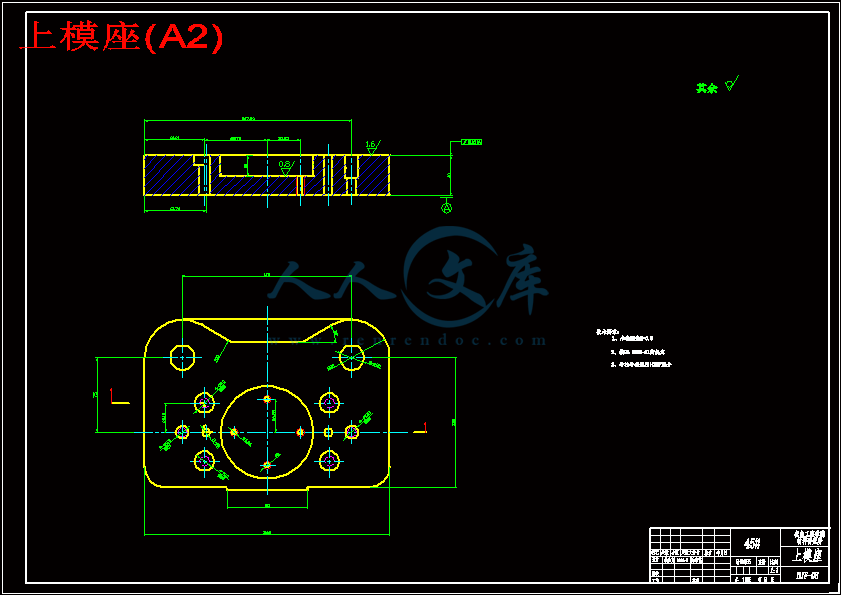

上模座(A2).dwg

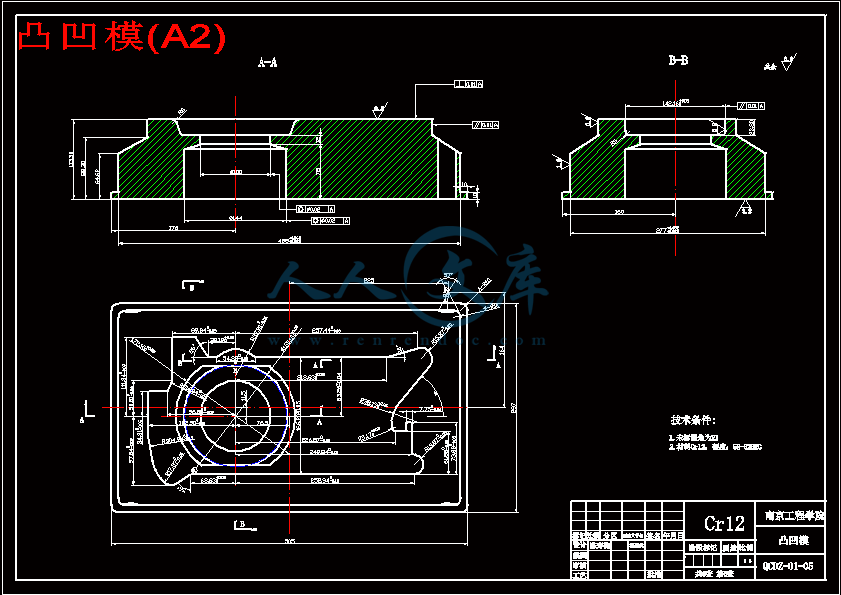

凸凹模(A2).dwg

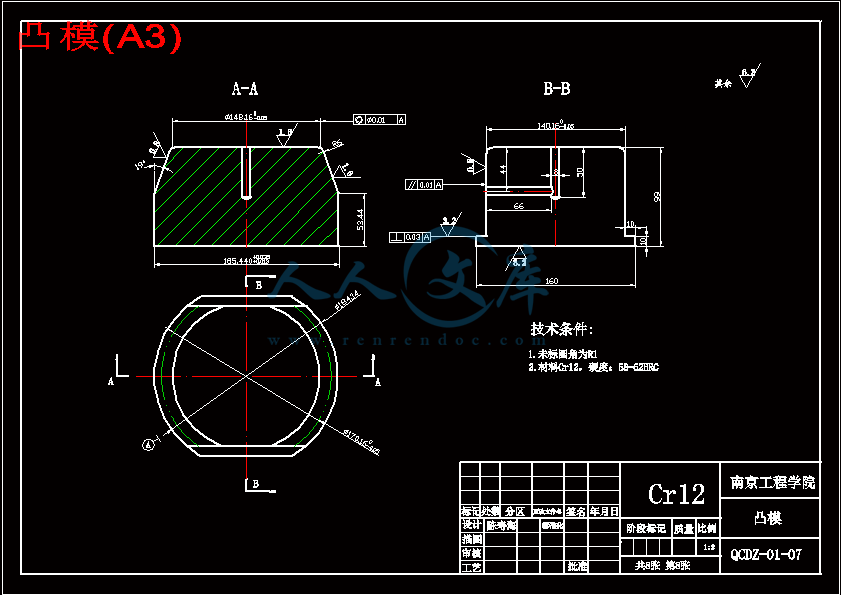

凸模(A3).dwg

凸模固定板(A2).dwg

凸模固定板(A4).dwg

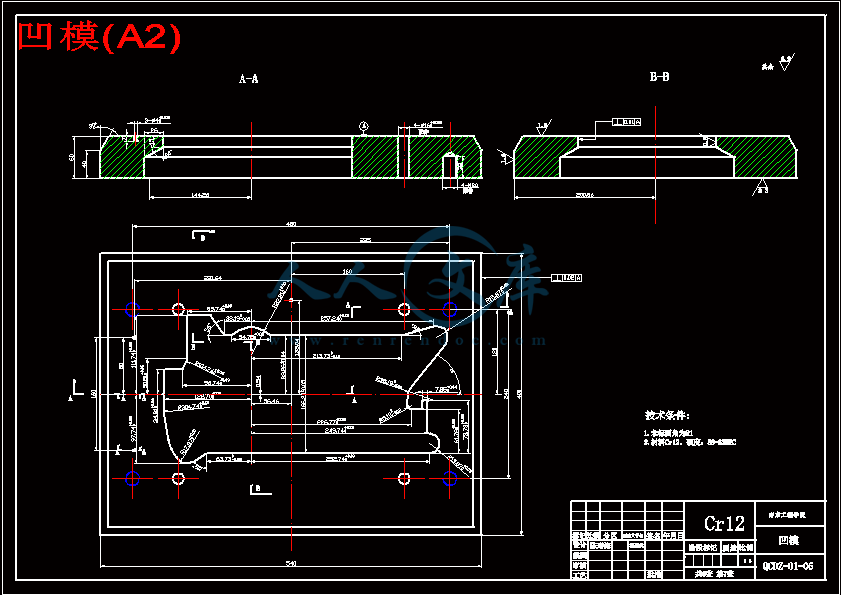

凹模(A2).dwg

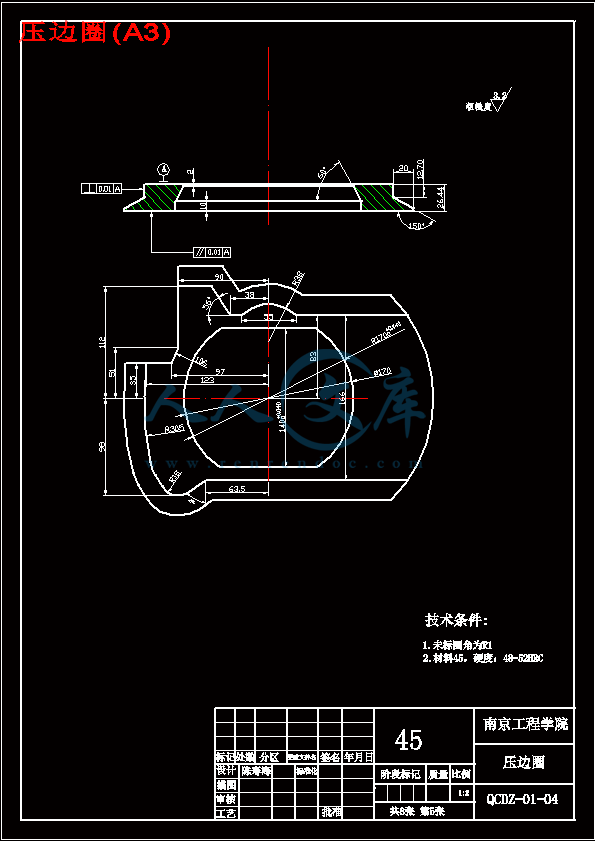

压边圈(A3).dwg

固定板(A2).dwg

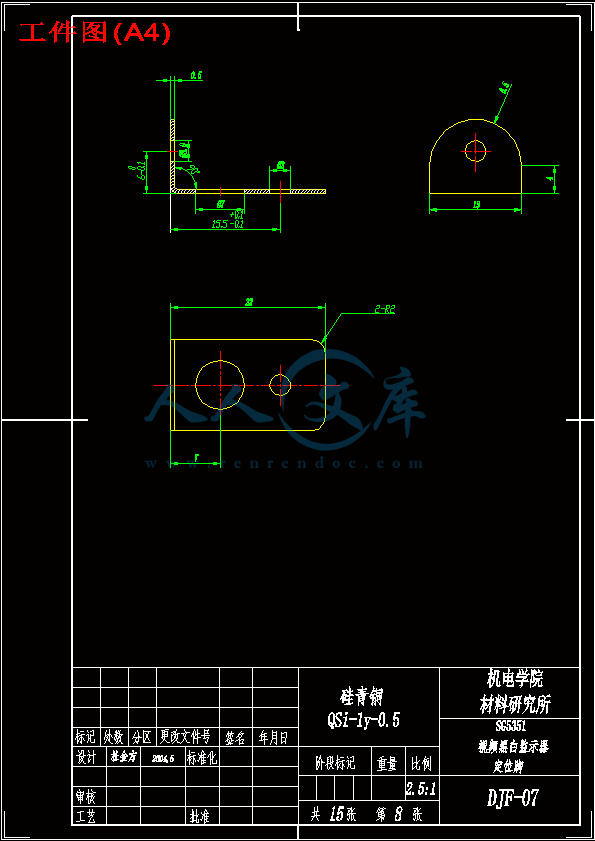

工件图(A4).dwg

摘要+目录.doc

电器接插件多工位复合模具设计论文.doc

电器接插件多工位复合模装配图(A0).dwg

摘要

本文介绍了家用电器接插件级进冲压工艺与模具设计。设计内容包括产品零件工艺分析、模具设计以及主要零件制造工艺的确定等。

此零件结构复杂,需要多道工序完成,基本工序包括落料、拉深、冲孔、弯曲、翻边等。针对此产品件,应明确设计路线,确定设计方案,构思模具结构。首先对产品进行结构和尺寸分析,利用AUTOCAD绘出零件的三向视图,确定尺寸;之后确定优选的工艺方案(落料、拉深—胀形、冲孔—胀形、冲孔—修边、冲孔—弯曲—冲孔、翻边);然后再进行必要的工艺计算和尺寸计算,利用AUTOCAD完成第一道工序—落料拉深复合模装配图,并绘出各非标零件;然后同样用AUTOCAD完成第二道工序—胀形冲孔复合模;对其它工序进行分析,确定每道工序的细节工作;最后完成设计。

关键词:接插件;冲压;模具;工艺;设计

目 录

1 家用电器接插件成形工艺分析 ………………………………………… 1

1.1 分析制件的冲压工艺性 ………………………………………… 1

1.1.1 材料 …………………………………………………… 1

1.1.2 结构分析 ……………………………………………… 1

1.1.3 尺寸精度与表面粗糙度 ……………………………… 1

1.2 确定冲压工艺方案 …………………………………………… 1

1.3 模具形式 ……………………………………………………… 2

1.4 毛坯展开计算 ……………………………………………… 2

1.4.1 拉深部分 ……………………………………………… 2

1.4.2 弯曲部分 ……………………………………………… 3

1.4.3 其它部分(直接由CAD得出) ……………………… 3

2 落料拉深复合模设计 ………………………………………………… 4

2.1 排样 …………………………………………………………… 4

2.2 确定冲压方向和冲压中心 …………………………………… 4

2.2.1 确定冲压方向 ………………………………………… 4

2.2.2 确定压力中心 ………………………………………… 5

2.3 确定拉深次数…………………………………………………… 6

2.4 确定冲裁力和拉深力 …………………………………………… 7

2.4.1 冲裁力 …………………………………………………… 7

2.4.2 压边力 …………………………………………………… 7

2.4.3 拉深力的计算 …………………………………………… 8

2.5 选择压力机 ………………………………………………… 8

2.6 选用标准模架 ……………………………………………… 9

2.7 工作部分尺寸计算 ………………………………………… 9

2.7.1 拉深工作部分尺寸 …………………………………… 9

2.7.2 落料工作刃口部分尺寸计算 ………………………… 11

2.8 模具总体设计 …………………………………………… 13

2.8.1 工作零件 ……………………………………………… 13

2.8.2 其它主要零件 ………………………………………… 15

2.9 模具结构尺寸验算 ………………………………………… 20

3 胀形冲孔复合模设计 ……………………………………………… 21

3.1 成形部分 ……………………………………………………… 21

3.2 变形力与冲裁力的计算 ……………………………………… 22

3.2.1 胀形变形力 …………………………………………… 22

3.2.2 冲裁力 ………………………………………………… 23

3.3 确定压力中心 ……………………………………………… 23

3.4 选择压力机 ………………………………………………… 25

3.5 选用标准模架 ……………………………………………… 25

3.6 工作部分刃口尺寸计算 …………………………………… 26

3.6.1 对冲裁刃口尺寸进行计算 …………………………… 26

3.6.2 胀形刃口尺寸的说明及确定 ………………………… 26

3.7 模具结构设计 ……………………………………………… 27

3.7.1 主要工作零件 ………………………………………… 27

3.7.2 其它零件设计 ………………………………………… 29

结 论 …………………………………………………………………… 31

致 谢 …………………………………………………………………… 32

参考文献 ……………………………………………………………… 33

第1章电器接插件工艺分析

1.1 分析制件的冲压工艺性

1.1.1 材料

08钢 材料厚度 t=1mm

由《冲压模具设计与制造技术》P19,表1-8:

抗拉бb 335—450(N/㎜2)

抗剪τ 260—360(N/mm2)

弹性模数 E 190000 (N/mm2)

屈服点бs 200 (N/mm2)

δ(%) 32%

1.1.2 结构分析

该零件是电器接插件,形状特征包括弯曲面,拉深面,压凸包,加强筋,外沿边等,并且是非对称结构,较为复杂。产品零件需要经过多道工序才能完成,基本工序应包括拉深、冲孔、弯曲、胀形、翻边等。且制件水平方向有不同层次的水平面,都是通过拉深、弯曲、胀形工序制成,表明成形工序较为复杂。拉深底部冲出一大孔,尺寸精度相对比较高。制件应注意尺寸之间的影响,以及工序之间相互的影响。

1.1.3 尺寸精度与表面粗糙度

尺寸精度按IT12级精度;

表面粗糙度Rn=12.5

1.2 确定冲压工艺方案

根据产品零件的外形结构和尺寸精度要求,首先确定是不能用级进模工作,因为如果用级进模,工作零件会发生相互的干涉现象,模具结构也相当复杂,并且不能保证零件的尺寸精度和位置精度。那么将其成形过程分为单工序完成。每工序可以设计为复合模或单工序模工作,以确保能够生产出合格的产品零件。

该零件成形的基本工序包括落料、拉深、冲孔、胀形、弯曲、修边、翻边。比较如下三个方案:

方案一:先落料冲孔,后拉深,再胀形,最后弯曲翻边;

方案二:先落料拉深,后冲孔,再胀形,再冲孔,最后弯曲翻边;

方案三:先落料拉深,再胀形冲孔,再胀形冲孔,最后弯曲翻边。

方案一如果先冲孔后拉深,肯定会影响拉深的质量和孔之间的定位尺寸,并且会影响其后的成形工序,提高了经济成本。那么对于此件上的孔应该分开冲,比如胀形上的孔,拉深底部的大孔。为了保证零件的质量,方案一的成形工序还不足。

方案二单从模具结构来看过于简单,中间三步都是简单的单工序模。而且方案也不完善,从零件的结构来看,胀形部分不能一步完成。需要从两个方向分别胀形,才能保证零件的质量

方案三解决了前两个方案的缺点,但所生产的零件的尺寸精度不高。

总结以上三种方案,得出方案四:

落料、拉深——胀形、冲孔——胀形、冲孔——修边、冲孔——弯曲——冲大孔、翻边

方案四虽然分六步工序完成,简单的说需要六套模具。对于模具制造工作比较繁重,成本也比较高。但是由于是批量生产,而且根据零件外形和尺寸精度来说,这是优佳的方案。

1.3 模具形式

成形过程分六步完成,即需六套模具。

第一套:落料、拉深倒装复合模;

第二套:胀形、冲孔复合模;

第三套:胀形、冲孔复合模;

第四套:修边、冲孔复合模;

第五套: 弯曲单工序模;

第六套:冲孔、翻边复合模;

(由于工作量的原因,主要设计前两套模具)我的设计是家用电器接插件级进冲压工艺与模具设计。设计任务一到手,就开始对零件结构进行分析,查阅有关专业书籍,完成了零件的二维图,包括尺寸的测绘。然后对零件毛坯展开计算,确定出工艺方案。零件的成形包括拉深、胀形、弯曲、冲孔、翻边等多道基本工序,考虑到成形工序的合理性和之间的相互影响,方案的确定在设计过程中要有所调整,使工作量增大;在设计第一套模具过程中,同样遇到了一些困难,都在老师的指导和自己的努力下,一一解决。对于零件的加工,包括对工作零件的加工工序及方法的掌握不是很全面,表明还是缺乏专业知识,还需进一步学习总结;第一套模具设计完成后,开始设计第二套模具,由于有老师的指导,第二套模具顺利完成;最后写说明书,总结设计。当然设计中还存在不足处,希望在以后的工作实践中加以学习改进。

通过毕业设计,是对大专课程的一个总结,也是对专业知识学习的检验。四个月的毕业设计就此结束,从中我收获很多,而且得到很多快乐。为我大专学习画上圆满句号!

参考文献

[1] 肖祥芷,王孝培主编.中国模具设计大典3.南昌:江西科学出版社,2003.1

[2] 王孝培主编.冲压手册.第二版.北京:机械工业出版社,2000.10

[3] 王芳主编.冷冲压模具设计指导.机械工业出版社,1998

[4] 王春武,齐广霞,揭钱发编著.冷冲压模具设计.北京:兵器工业出版社,1995.8

[5] 陈炎嗣,郭景仪主编.冲压模具设计与制造技术.北京:北京出版社,1991

[6] 杨玉英主编.实用冲压工艺及模具设计手册.北京:机械工业出版社,2005

[7] 廖念钊,莫雨松,李硕根,杨兴骏编.互换性与技术测量.第四版.北京:中国计量出版社,2001.1

[8] 大连理工大学工程画教研室编.机械制图.第四版.北京:高等教育出版社,1993

[9] 王树勋,高广升编.冷冲压模具结构图册大全.广州:华南理工大学出版社,1997

川公网安备: 51019002004831号

川公网安备: 51019002004831号