摘 要

目前机械厂普遍采用线切割加工制造电器产品专用垫片的工艺,该生产工艺效率低,成本高;本文提出采用模具来生产垫片的新工艺,并针对某机械厂一规格垫片设计了级进模,该模具冲裁的设计难点主要是如何解决好零件中的小孔冲裁、确定模具结构、如何进行模具的制造及冲裁方案选定等。

本文结合垫片的特点,通过采取给小凸模加保护套,在模具结构上选用倒装复合模取代以往采用的正装复合模,这样废料不落在模具表面便于工人操作;在模具制造过程中,为了提高凸模的韧性防止在使用过程中折断,采用模具钢取代常规采用的模具钢,并采用真空热处理,硬度取;在装配过程中为了提高凸模的稳定性,凸模与凸模固定板的装配采用厌氧胶固定等措施,较好的解决了冲裁方案的确定、模具结构选择、压力机头的选择与校核、凸、凹模刃口尺寸计算及结构设计、定位方案设计、卸料方式的设计、模架的确定及模具设计制造困难等问题。

目前该模具已经制造试冲完毕,交付工厂使用且已经制造出上万个垫片,零件尺寸精度比较高,效果良好,生产效率提高10倍以上,成本降低5倍以上,完全符合要求。

关键词:冲孔,落料,级进模

前 言

模具,是工业生产的基础工艺装备,在电子、汽车、电机、电器、仪表、家电和通讯等产品中,60%~80%的零部件都依靠模具成形,模具质量的高低决定着产品质量的高低,因此,模具被称之为“百业之母”。模具又是“效益放大器”,用模具生产的最终产品的价值,往往是模具自身价值的几十倍、上百倍。

模具生产的工艺水平及科技含量的高低,已成为衡量一个国家科技与产品制造水平的重要标志,它在很大程度上决定着产品的质量、效益、新产品的开发能力,决定着一个国家制造业的国际竞争力。

我国模具工业的技术水平近年来也取得了长足的进步。大型、精密、复杂、高效和长寿命模具上了一个新台阶。大型复杂冲模以汽车覆盖件模具为代表,已能生产部分新型轿车的覆盖件模具。体现高水平制造技术的多工位级进模的覆盖面,已从电机、电器铁芯片模具,扩展到接插件、电子枪零件、空调器散热片等家电零件模具。在精密塑料模具方面,已能生产照相机塑料模具、多型腔小模数齿轮模具及塑封模具等。在大型精密复杂压铸模方面,国内已能生产自动扶梯整体踏板压铸模和及汽车后桥齿轮箱压铸模及其他类型的模具,例如子午线轮胎活络模具、铝合金和塑料门窗异型材挤出模等,也都达到了较高的水平,并可替代进口模具。

虽然如此,我国的冲压模具设计制造能力与市场需要和国际先进水平相比仍有较大差距,这些主要表现在高档轿车和大中型汽车覆盖件模具及高精度冲模方面,无论在设计还是加工工艺和能力方面,都有较大差距。轿车覆盖件模具,具有设计和制造难度大,质量和精度要求高的特点,可代表覆盖件模具的水平。虽然在设计制造方法和手段方面已基本达到了国际水平,模具结构功能方面也接近国际水平,在轿车模具国产化进程中前进了一大步,但在制造质量、精度、制造周期等方面,与国外相比还存在一定的差距。标志冲模技术先进水平的多工位级进模和多功能模具,是我国重点发展的精密模具品种。有代表性的是集机电一体化的铁芯精密自动阀片多功能模具,已基本达到国际水平,但总体上和国外多工位级进模相比,在制造精度、使用寿命、模具结构和功能上,仍存在一定差距,这说明我们还有相当长的一段路要走,同时也要求我们模具设计人员在工作中要刻苦努力,不断创新,打造属于自己的品牌,所以需要我们更努力的去奋斗!

目 录

摘 要II

前 言III

1 垫片图纸及设计要求1

1.1 零件图1

1.2 设计要求1

2 冲压工艺及模具设计2

2.1 零件冲裁工艺性分析2

2.2 确定冲压工艺方案2

2.3 模具结构的确定3

2.4 排样方案的确定及计算3

2.5 冲裁间隙的确定6

2.6 冲裁力和压力中心的计算6

2.7 工作零件刃口尺寸计算8

2.8 工作零件结构尺寸10

2.9 小孔冲裁小凸模的设计11

3 模具材料的选用及其他零部件的设计13

3.1 级进模的特点13

3.2 模具材料的选用13

3.3 定位零件的选择15

3.4 卸料、出件、导向方式的选择16

3.5 模架的确定17

3.6 连接与固定零件17

3.7 其它模具零件结构尺寸列表19

3.8 冲压机的选择19

4 模具总装配图及零件加工工艺21

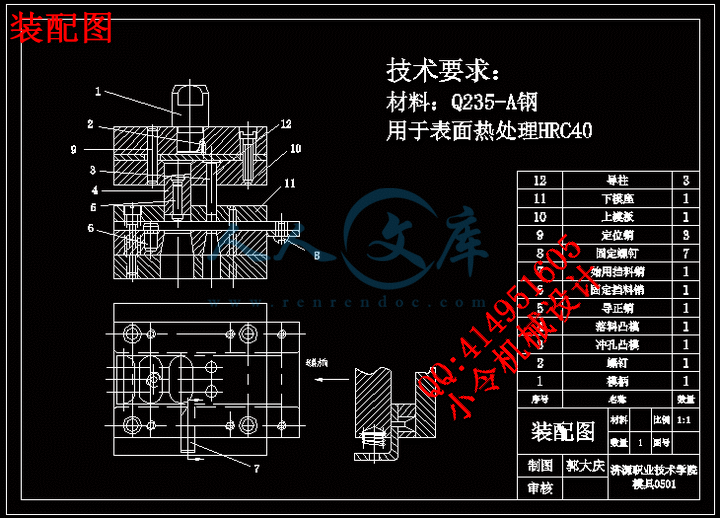

4.1 模具总装配21

4.2 模具零件加工工艺23

5 模具的装配和冲裁模具的试冲25

5.1 模具的装配25

5.2 冲裁模具的试冲26

致 谢29

参考文献30

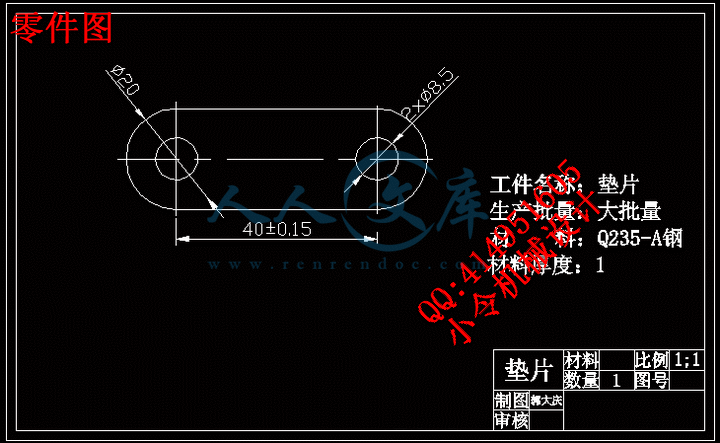

工件名称:垫片

生产批量:大批量

材 料:Q235-A钢

材料厚度:1

1.2 设计要求

1、设计一副级进模,要求操作维修方便;

2、冲裁件的形状应能符合材料合理排样,减少废料;

3、冲孔时,由于受到凸模强度的限制,孔的尺寸不宜过小;

4、模具总寿命不低于80万冲次,刃磨一次寿命不低于15000冲次;

5、冲裁件的孔与孔之间,孔与边缘之间的距离,受到模具强度的限制,不能太小。

川公网安备: 51019002004831号

川公网安备: 51019002004831号