护板级进模冲压模具设计【7张CAD图纸+毕业答辩论文】【冲压模具】

收藏

资源目录

压缩包内文档预览:(预览前20页/共57页)

编号:443278

类型:共享资源

大小:978.19KB

格式:RAR

上传时间:2015-06-23

上传人:好资料QQ****51605

认证信息

个人认证

孙**(实名认证)

江苏

IP属地:江苏

45

积分

- 关 键 词:

-

护板级进模

冲压

模具设计

全套

cad

图纸

毕业

答辩

论文

模具

- 资源描述:

-

摘要

本论文介绍了级进模相关知识,分析了护板的冲压工艺性,介绍了护板级进模的总体结构与排样方案,并介绍了其工艺、模具结构及冲孔模工作过程,使该模具提高了生产效率,满足了产品的质量要求。通过对护板模具的设计让我们对模具的认识更深一层次,可以对冷冲压级进模进行更多的理解,通过对护板模具的设计,让我们更透彻了解其结构与作用。

关键词:护板;级进模;模具设计

Abstract

This theory introduces the related knowledge of progressive die, the punching process of the guard plate,it introduces the overall structure of the progressive die supporting plate and the layout scheme, and introduces the process, the mold structure and the mold punching die, it improves us production efficiency, to meet the quality requirements of products. Through the design offender mold,we have a deeper understanding of mold, and have a better understanding of cold stamping die, through the design of panel die,we have more understanding of its structure and function.

Key words:retaining plate; progressive die; the molding tool designs

目录

摘要I

AbstractII

第一章 绪论1

1.1选题的目的和意义1

1.2模具工业的地位和作用1

1.3级进模的发展趋势1

1.4本章小结3

第二章 冲压工艺性分析及参数计算4

2.1零件工艺性分析4

2.1.1零件分析4

2.1.2工艺方案分析6

2.1.3工艺方案确定7

2.2材料的工艺性分析7

2.2.1材料表面8

2.2.2冲压用材料的规格8

2.2.3材料选择工艺8

2.3零件结构工艺性10

2.3.1冲裁件的结构工艺性10

2.3.2冲裁件的尺寸精度和表面粗糙度10

2.4零件结构工艺性11

2.4.1零件展开尺寸计算11

2.4.2搭边值确定12

2.4.3料宽计算12

2.4.4确定条料宽12

2.5确定排样及材料利用率12

2.5.1 排样分类12

2.5.2排样图14

2.6冲压力的计算15

2.6.1冲裁力计算15

2.6.2卸料力、推件力的计算16

2.6.3压力机公称压力的确定17

2.6.4弯曲力计算17

2.6.5压力机的确定18

2.7压力中心的确定及相关计算20

2.7.1压力中心确定20

2.7.2压力中心相关计算20

2.8本章小结20

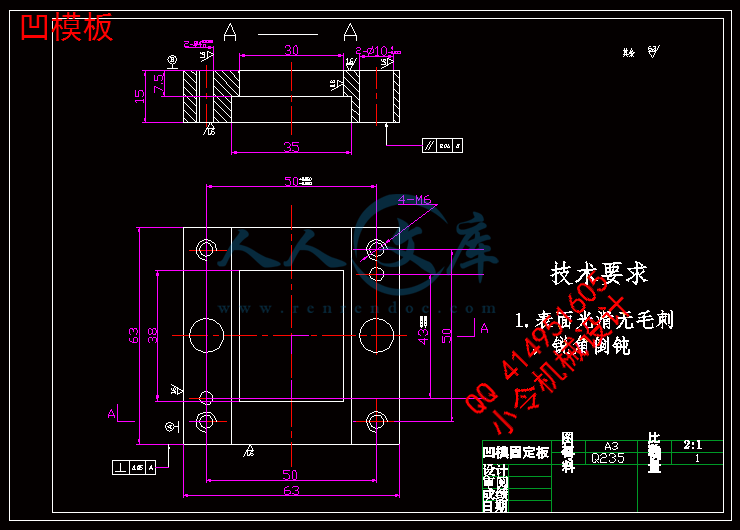

第三章 凹凸模尺寸设计22

3.1 凸、凹模刃口尺寸确定22

3.2卸料橡胶的计算29

3.3凹模周界的确定30

3.4本章小结32

第四章 模具主要零部件设计33

4.1模具总体结构设计33

4.2模具主要零件及结构设计33

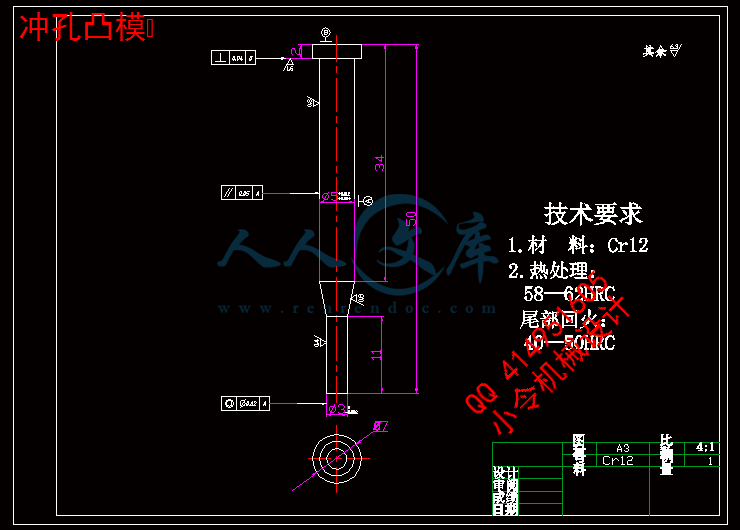

4.3. 冲裁凸凹模结构设计33

4.3.1凹凸模结构设计33

4.4弯曲凸、凹模结构设计38

4.5小导柱结构设计39

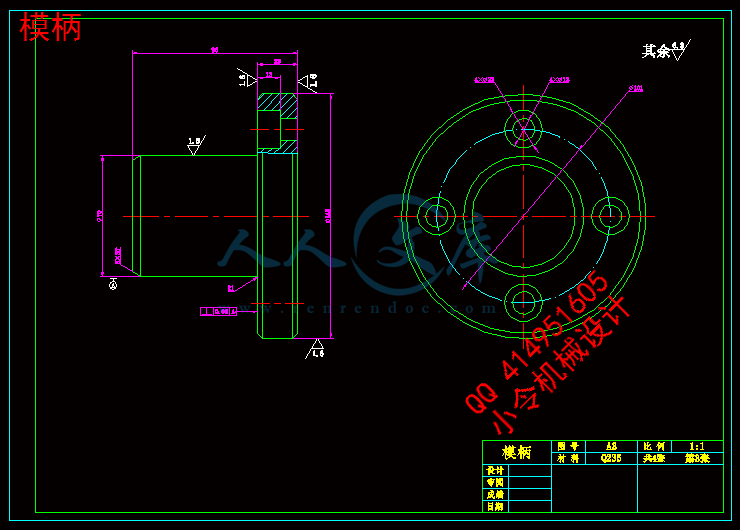

4.5.1模柄结构设计39

4.5.2导柱导套结构设计40

4.5.3模架结构设计40

4.5.4螺钉销钉结构设计42

4.6定位零件、卸料、出件方式的选择42

4.7其它模具零件结构尺寸列表43

4.7.1模具材料的选用44

4.8本章小结45

第五章 模具的装配46

5.1零件技术要求46

5.2装配技术要求46

5.3主要组件的装配47

5.3.1模柄的装配47

5.3.2凹模和凸模固定板的装配47

5.3.3导柱与导套的技术要求及装配48

5.4本章小结48

结论49

致谢50

参考文献51

第一章 绪论

1.1选题的目的和意义

通过该课题的毕业设计可以使学生掌握冲压模具设计的基本原理和方法,综合运用本专业所学的专业基础理论和专业知识分析和解决冲压工艺和模具设计中的问题,着重培养学生的工程设计能力(主要包括设计、计算,绘图及三维CAD软件应用能力)以及独立解决和分析问题的能力。

1.2模具工业的地位和作用

模具作为特殊的工艺装备,在现代制造业中越来越重要。有了模具,企业有可能向社会提供品种繁多、质优价廉的商品,满足人们日益增长的多方面的消费需要。有了模具,人们的衣、食、住、行,可直接或间接地变得丰富多彩。说得具体一点,人们日常接触到的如:汽车、手表、手机、电话、电脑、空调传真机、复印机、彩电、冰箱、照相机、儿童玩具等,可以说一切用品,大到飞机、轮船、火车、火箭,小到一根缝衣针,都离不开模具加工或生产其中某个零件。模具的广泛应用,不仅得到了人们普遍的认识,同时,模具水平的高低,关系到现代制造业的发展与进步,关系到经济建设的速度。大力提高制造模具水平,是提升模具技术档次的关键。

- 内容简介:

-

扬州大学广陵学院本科生毕业设计 毕业设计题目 护板级进模 学 生 姓 名 于程 专 业 机械设计制造及其自动化 班 级 机械81001 指 导 教 师 李益民 完 成 日 期 2014 年 5 月 30 日 摘要本论文介绍了级进模相关知识,分析了护板的冲压工艺性,介绍了护板级进模的总体结构与排样方案,并介绍了其工艺、模具结构及冲孔模工作过程,使该模具提高了生产效率,满足了产品的质量要求。通过对护板模具的设计让我们对模具的认识更深一层次,可以对冷冲压级进模进行更多的理解,通过对护板模具的设计,让我们更透彻了解其结构与作用。关键词:护板;级进模;模具设计AbstractThis theory introduces the related knowledge of progressive die, the punching process of the guard plate,it introduces the overall structure of the progressive die supporting plate and the layout scheme, and introduces the process, the mold structure and the mold punching die, it improves us production efficiency, to meet the quality requirements of products. Through the design offender mold,we have a deeper understanding of mold, and have a better understanding of cold stamping die, through the design of panel die,we have more understanding of its structure and function.Key words:retaining plate; progressive die; the molding tool designs目录摘要IAbstractII第一章 绪论11.1选题的目的和意义11.2模具工业的地位和作用11.3级进模的发展趋势11.4本章小结3第二章 冲压工艺性分析及参数计算42.1零件工艺性分析42.1.1零件分析42.1.2工艺方案分析62.1.3工艺方案确定72.2材料的工艺性分析72.2.1材料表面82.2.2冲压用材料的规格82.2.3材料选择工艺82.3零件结构工艺性102.3.1冲裁件的结构工艺性102.3.2冲裁件的尺寸精度和表面粗糙度102.4零件结构工艺性112.4.1零件展开尺寸计算112.4.2搭边值确定122.4.3料宽计算122.4.4确定条料宽122.5确定排样及材料利用率122.5.1 排样分类122.5.2排样图142.6冲压力的计算152.6.1冲裁力计算152.6.2卸料力、推件力的计算162.6.3压力机公称压力的确定172.6.4弯曲力计算172.6.5压力机的确定182.7压力中心的确定及相关计算202.7.1压力中心确定202.7.2压力中心相关计算202.8本章小结20第三章 凹凸模尺寸设计223.1 凸、凹模刃口尺寸确定223.2卸料橡胶的计算293.3凹模周界的确定303.4本章小结32第四章 模具主要零部件设计334.1模具总体结构设计334.2模具主要零件及结构设计334.3. 冲裁凸凹模结构设计334.3.1凹凸模结构设计334.4弯曲凸、凹模结构设计384.5小导柱结构设计394.5.1模柄结构设计394.5.2导柱导套结构设计404.5.3模架结构设计404.5.4螺钉销钉结构设计424.6定位零件、卸料、出件方式的选择424.7其它模具零件结构尺寸列表434.7.1模具材料的选用444.8本章小结45第五章 模具的装配465.1零件技术要求465.2装配技术要求465.3主要组件的装配475.3.1模柄的装配475.3.2凹模和凸模固定板的装配475.3.3导柱与导套的技术要求及装配485.4本章小结48结论49致谢50参考文献51于程 护板级进模第一章 绪论1.1选题的目的和意义通过该课题的毕业设计可以使学生掌握冲压模具设计的基本原理和方法,综合运用本专业所学的专业基础理论和专业知识分析和解决冲压工艺和模具设计中的问题,着重培养学生的工程设计能力(主要包括设计、计算,绘图及三维CAD软件应用能力)以及独立解决和分析问题的能力。1.2模具工业的地位和作用模具作为特殊的工艺装备,在现代制造业中越来越重要。有了模具,企业有可能向社会提供品种繁多、质优价廉的商品,满足人们日益增长的多方面的消费需要。有了模具,人们的衣、食、住、行,可直接或间接地变得丰富多彩。说得具体一点,人们日常接触到的如:汽车、手表、手机、电话、电脑、空调传真机、复印机、彩电、冰箱、照相机、儿童玩具等,可以说一切用品,大到飞机、轮船、火车、火箭,小到一根缝衣针,都离不开模具加工或生产其中某个零件。模具的广泛应用,不仅得到了人们普遍的认识,同时,模具水平的高低,关系到现代制造业的发展与进步,关系到经济建设的速度。大力提高制造模具水平,是提升模具技术档次的关键。1.3级进模的发展趋势冲模按其功能和模具结构,有单工序模、复合模和级进模之别。它们都是借助压力机,将被冲的材料放入凸、凹模之间,在压力机的作用下使材料产生变形或分离,完成冲压工作。单工序模,指在压力机的一次行程中,完成一道冲压工序的冲模。 复合模,指模具只有一个工位,并在压力机的一次行程中,完成两个或两个以上的冲压工序的冲模。级进模,又称跳步模、连续模和多工位级进模。指模具上沿被冲原材料的直线送进方向,具有至少两个或两个以上工位,并在压力机的一次行程中,在不同的工位上完成两个或两个以上冲压工序的冲模。常见的冲压工序有(圆孔和异形孔、窄缝、窄槽等)、压弯(一次压弯和多次压弯)、拉深、再拉深、整形、成形、落料等。由于冲件各不相同,所完成的冲压工序和工位数也各不相同,内容非常丰富。其所用的模具在统称级进模的前提先,一般用制件名称或多少工位加制件名称冠在级进模的前面,以此称呼其不同的级进模,如簧片级进模、10工位簧片级进模等。级进模在过去,因技术水平的限制,工位数相对较少,35个常见,10个工位就算多了,10个工位以上的就很少见了,所以多工位这个词过去很少听到。近年来由于对冲压自动化、高精度、长寿命提出了更高的要求,模具设计与制造高新技术的应用与进步,工位数已不再是限制模具设计与制造的关键,从目前了解到的情况,工位间步距精度可控制在3m之内,工位数已达几十个,多的已有70多个。冲压次数也大大提高,有原来的每分钟冲几十次,提高到每分钟冲几百次,对于纯冲裁高达1500次/min(带弯曲的加工500600次/min),级进模的重量亦有过去的几十公斤增加到几百公斤,直至上吨。冲压方式有早期的手工送料、手工低速操作,发展到如今的自动、高速、安全生产。调整好后的模具在有自动检测的情况下实现无人操作。模具的总寿命由于新材料的应用和加工精度的提高,也不是早先的几十万次,而是几千万次,上亿冲次。当然级进模的价格和其它模具相比要高一些,但在冲件总成本中,模具费所占的比例还是很少很少。由此可见,多工位级进模是当代冲压模具中生产效率最高、最适合大量生产应用,已越来越多地被广大用户认识并使用的一种高效、高速、高质、长寿的实用模具。 在国内多工位级进模的不断发展的行情下,市场对多工位级进模的功能要求也越来越复杂。实现了由以往的单排级进模技术向双排大跨越。以电机铁芯多工位级进模为例,已经从原来的普通叠片发展成双排交换叠片,多排交换叠片。因此,在结构的精密度上有一定的制造难度。精密加工的要求不断提升,推动了多工位级进模向更高层次的进步与发展。 总体来说,多工位级进模技术含量在模具行业已高难度新型产品。但从国外的技术指标分析,它可以分为三个层次,分别为最高级,高级,和中级三层。 在最高级的多工位级进模系统中,多工位的自动穿丝技术基础上,进一步实现了产品的自动交交换功能,在自动完成全程工作中,通过减少了人员的干扰,达到了预定的指标。而代表着高层次发展方向的多工位级进模发展中,为了达到预定的工艺指标。因此,企业在高端产品的发展中。自动化、信息化已成为未来多工位级进模的发展方向。1.4本章小结 本章节主要从模具的行业地位、发展状况来介绍模具制造在工业生产中的地位,以及并扼要介绍了多工位级进模的现状及发展趋势,以此来谈谈对课题的研究和对方案的确定。第二章 冲压工艺性分析及参数计算2.1零件工艺性分析2.1.1零件分析图2-1 工件二维零件图名称:护板技术要求:1.零件材料:08钢,大批量生产。2.厚度:0.5mm,未注圆角R0.5图2-2 工件三维实体图图2-3 工件三维展平实体图1、审图:该工件图外形简单,只需1次冲裁、1次胀型、1次翻边,1次U型弯曲即可。该工件图尺寸标注齐全,有四次弯曲,未注圆角。该工件图上未标注公差等级,所以采用经济精度,查表,取精度为IT14级,冲裁加工简单,表面平整,光滑,无毛刺。2、工件图尺寸齐全,无精度要求,选用经济精度IT14级,该冲件材料为08号优质碳素结构钢,材料状态为已退火,抗剪强度为26060Mpa,抗拉强度为280420Mpa,伸长率为32%,屈服强度为200Mpa。该工件精度要求不高,所以可大批量生产。3、该工件图上要切掉直径为4的两个孔废料,距离料的边宽度为7.5,据弯曲线距离比较远,所以加工过程中不会造成料的变形,所以综上,该工件适于冲裁工艺加工。4、该工件图上内部要切掉45,55的两个废料,料的边宽度为36,据弯曲线距离比较远,加工过程中不会造成料的变形,所以,该工件适于冲裁工艺加工。5、该工件材料为08号优质碳素结构钢,已退火,具有较好的抗剪,抗拉强度,冲件有4处弯曲,可以看做是4次U型弯曲。可以用一个大的弯曲凸模直接弯曲成形。6、该工件形状对称,适合采用对称弯曲。7、该工件表面光滑平整,无毛刺,不易断裂,有较高的塑性,适于弯曲工艺加工。2.1.2工艺方案分析2.1.2.1工序分析 该零件结构简单,分析满足普通冲裁要求,可采取冲孔、胀形、翻边、弯曲来完成。2.1.2.2可行性工艺方案1)单工序工艺 即用冲孔、翻边、胀型、弯曲四副模具分别完成四种工序。2)级进工艺 即冲孔、胀型、翻边、弯曲四个工位。3)复合工艺 即采用一副复合模一次冲裁完成。分析比较:1)单工序工艺:模具结构简单,制造成本较低,但制件内外形的位置精度难以得到保证,且所占用设备及工人较多,生产效率低。2)级进工序工艺:制件内外形位置精度较易得到保证,易于实现自动化生产,生产效率高,但模具结构较复杂,制造成本较高。3)复合工序工艺:制件内外形位置精度高,生产效率高,但模具结构复杂,制造困难。2.1.3工艺方案确定 选择方案2),因为该零件需要冲裁和弯曲等工序来完成,需要大批量生产,分析零件图,尺寸也不大,采用级进模加工,能大大提高生产效率。2.1.3.1 模具结构初步确定确定工艺方案以后,应通过分析比较,选择合理的模具结构型式,使它尽可能满足以下要求:1)能冲出符合技术要求的工件;2)能提高生产效率;3)模具制造和修模方便;4)模具有足够的寿命;5)模具易于安装调整,而且操作方便、安全。 该冲压件采用冲孔胀形翻边弯曲连续冲压的级进模。卸料方式为弹压卸料,出件方式为废料从凹模表面落下,工件从凹模表面推出,送料方式为横向自动送料,导向为滚动方式。在模具上装顶杆、导正销。模架选择对角导向模架。2.1.3.2可行性分析此工件有冲孔胀型翻边弯曲四道工序。 材料为08优质碳素结构钢,材料状态为已退火,抗拉强度为375460MPa。具有良好的冲压性能,适合冲裁。 工件结构简单。有两个孔;孔与孔、孔与边缘之间的距离通过最小壁厚满足要求。 工件的尺寸全部为自由公差,可看作IT12级,尺寸精度较低,普通冲裁完全能满足要求。2.2材料的工艺性分析2.2.1材料表面材料表面应光洁无裂纹、麻点、划痕、结疤、气泡等缺陷,这将直接影响制件的外观性。在冲压过程中,还容易在缺陷部位产生应力集中而引起破裂。材料表面若不平,会影响剪切和冲压时的定位精度,以及由于定位不稳而造成废品,或因冲裁过程中材料变形时的展开作用而损坏冲头。在变形工序中,材料表面的平面度也会影响材料的流向,引起局部起皱或破裂。材料表面有锈,不但影响冲压性能,损伤模具,而且还会影响后续焊接和涂漆等工序的正常进行。2.2.2冲压用材料的规格 条板料是冲压生产中应用最广的材料,适合成批生产。其尺寸规格按国家标准规定,采用标准规格板料可能会增加余料,使材料利用率降低,但如采用合理的套裁排样,则可弥补这一缺点。 在大量生产中,也可以根据工艺要求,用最佳的排样方案确定其规格尺寸。这样可提高材料的利用率。本冲压件为大批量则选取条料。2.2.3材料选择工艺(1)对冲压成形性能的要求 为了有利于冲压变形和制件质量的提高,材料应具有良好的冲压成形性能。而冲压成形性能与材料的机械性能密切相关。不同冲压工序对板材性能具体要求如表2-1所示。表2-1不同冲压工序对板材性能工序名称性能要求冲裁具有足够的塑性,在进行冲裁时板料不开裂;材料的硬度一般不低于冲模工作部分的硬度。弯曲具有足够的塑性,较低的屈服极限和较高的弹性模量。拉深具有高塑性,屈服极限低和板厚方向性系数大。板料屈服强度较小,板平面方向性系数小。(2)对材料厚度公差的要求 材料的厚度公差应符合国家规定标准。因为一定的模具间隙适用于一定厚度的材料,材料厚度公差太大,不仅直接影响制件的质量,还可能导致模具和冲床的损坏。(3)常用冲压材料 冲压用材料的形状有各种规格的板料、带料和块料。板料的尺寸较大,一般用于大型零件的冲压,对于中小型零件,多数是将板料剪裁成条料后使用。带料(又称卷料)有各种规格的宽度,展开长度可达几千米,适用于大批量生产的自动送料,材料厚度很小时也是做成带料供应。块料只用于少数钢号和价钱昂贵的有色金属的冲压。表2-2常用碳素结构钢的机械性能。材料名称牌号材料状态力学性能抗剪强度/Mpa抗拉强度屈服点伸长率( )碳素结构钢08F已退火2303102753801802730082603602154102002710F22034027541019027102603402954302102615270380335470230252028040033550025024354005204906253201945440560530685360155044058054071538013表2-2 常用碳素结构钢的机械性能冷冲压常用材料有: (1) 黑色金属:普通碳素结构钢、优质碳素钢、合金结构钢、碳素工具钢、不锈钢、电工硅钢等。(2) 有色金属:铜及铜合金、铝及铝合金、镁合金、钛合金等。 (3) 非金属材料:纸板、胶木板、塑料板、纤维板和云母等。2.3零件结构工艺性2.3.1冲裁件的结构工艺性(1) 冲裁件的形状:冲裁件的形状应力简单、对称,有利于材料的合理利用。 (2) 冲裁件内形及外形的转角: 冲裁件内形及外形的转角处要尽量避免尖角,应以圆弧过渡,以便于模具加工,减少热处理开裂,减少冲裁时尖角处的崩刃和过快磨损。圆角半径R的最小值,参照表2-3所示:零件种类黄铜 铝合金铜软钢备注/mm落料交角90900.18t0.35t0.25t0.250.35t0.70t0.5t0.5冲孔交角90900.2t0.45t0.3t0.30.4t0.9t0.6t0.6表2-3冲裁最小圆角半径2.3.2冲裁件的尺寸精度和表面粗糙度用普通冲裁方法所能得到的冲裁件,其尺寸精度与断面质量都不太高,金属冲裁件所能达到的经济精度为IT14IT10,要求高的可达到IT10IT8级。厚料比薄料更差。若要进一步提高冲裁件的质量要求,则要在冲裁后加整修工序或采用精密冲裁法。表2-4为冲模制造精度与冲裁件精度。 (1) 冲裁件的经济公差等级不高于IT11级,一般要求落料件公差等级最好低于IT10级,冲孔件最好低于IT9级。 (2) 冲裁件的断面粗糙度与材料塑性、材料厚度、冲裁模间隙、刃口锐钝以及冲模结构等有关。当冲裁厚度为2mm以下的金属板料时,其断面粗糙度Ra一般可达12.53.2m。冲模制造精度冲裁件精度材料厚度t/mm1.01.52345681012IT6IT7IT7IT8IT9IT9IT10IT10IT10IT12IT10IT12IT12IT12IT12IT12IT12IT12IT12IT14IT14IT14表2-4 冲模制造精度与冲裁件精度冲孔时,由于受到凸模强度的限制,孔的尺寸不宜过小,其数值与孔的形状、材料的机械性能、材料的厚度t等有关,自由凸模冲孔的直径d或方孔边长、长方形孔边宽b列于表2-5。表2-5 自由凸模冲孔的最小尺寸孔型材料圆孔(直径d)方孔(边长b)长方孔(边宽b)硬钢d1.3td1.2td1.1t软钢、黄铜d1.0td0.9td0.7t铝、锌d0.8td0.7td0.6t注:1、t为板料厚度(mm)。2、若采用带保护套凸模冲孔,其最小尺寸可为板料厚度t的一半左右。冲孔最小尺寸公式如下: d1.0t 21.00.8因此符合要求,适合冲裁。 (3)冲裁件孔分别为孔与孔之间,孔与孔边缘之间的距离,受模具强度和冲裁件质量的限制,其值不能过小,宜取a2t,并不得小于3-4mm, 该冲裁件a=3mm , 因此符合要求,适合冲裁。2.4零件结构工艺性2.4.1零件展开尺寸计算72mm2.4.2搭边值确定搭边值确定,.工件间距离.沿边2.4.3料宽计算 =2.4.4确定条料宽条料宽度 导料板间距 式中 条料宽度方向冲件的最大尺寸,mm; 侧搭边值,mm;条料宽度的单向(负向偏差),mm,查新编实用冲压模具设计手册表232条料宽度偏差,查得=0.15; 导料扳与最宽条料之间的间隙,mm,查新编实用冲压模具设计手册表233查得=0.5mm。 2.5确定排样及材料利用率2.5.1 排样分类该零件的形状宜采用直对排无废料排样的排样方案,以保证冲裁件的质量。如图所示: 方案一:图2-4 直排竖排有废料排样条料宽度尺寸的确定有侧压装置:B=(L+2b)-无侧压装置:B=(L+2b+C) 采用侧刃:B=(L+1.5b+nF) 式中: L制件垂直于送料方向的基本尺寸; n侧刃数; F侧刃裁切宽度; 条料的宽度公差; b侧面搭边值; C送料保证间隙: B100,C=0.51.0;B100,C=1.01.5。计算冲压件毛坯面积:式中: A在送料方向,排样图中相邻两个制件对应点的距离(); B条料宽度(); S一个步距内制件的实际面积(); S0一个步距所需毛坯的面积()。进距: 一个步距的材料利用率: =方案二:图2-5 直排横排有废料排样计算冲压件毛坯面积:条料宽度: 进距: 一个步距的材料利用率:= 经比较方案一的利用率较高,二方案利用率相对较低,而且是大批量生产,采用级进模加工,尺寸不大,综合来看,所以应该选择方案一。2.5.2排样图如图2-6所示 图2-6 排样图2.6冲压力的计算2.6.1冲裁力计算冲裁力是冲裁过程中凸模对板料施加的压力,它是随凸模进入材料的深度(凸模行程)而变化的。通常说的冲裁力是指冲裁力的最大值,它是选用压力机和设计模具的重要依据之一。用普通平刃口模具冲裁时,其冲裁力F一般按下式计算: 式中 F冲裁力,N;L冲裁周边长度,mm;t材料厚度,mm;材料抗剪强度,MPa;K系数,一般取1.3。但选择设备时,考虑刃口磨损和材料厚度及力学性能波动等因素,实际冲裁力可能增大,所以应取冲裁件周长材料厚度 =材料抗剪强度故 2.6.2卸料力、推件力的计算影响这些力的因素很多,主要有材料的力学性能与厚度、冲件形状与尺寸、冲模间隙与模孔口结构、排样的搭边大小及润滑情况等。在实际计算时,常用到下列经验公式 式中 分别为卸料力、推件力系数,可查表236;新编实用冲压模具设计手册F冲裁力,N;分别为卸料力、推件力,N;n同时卡在凹模孔内(或废料)数,n=h/t,h为凹模刃部直壁洞口高度,mm,t为料厚,mm。查表得 =0.0465975 =2639 =120.05565975 =43543.5冲裁工艺总力 2.6.3压力机公称压力的确定对于冲裁工序,压力机的公称压力应大于或等于冲裁时总冲压力的1.11.3倍,即 式中 P 压力机的公称压力,N; 冲裁时的总冲压力,N。 1.3112157.5 145.8KN采用弹性卸料装置和下出料方式的冲模时 =65795+2639+43543.5 =112157.5N2.6.4弯曲力计算分析该工件,为了保持弯曲力的平衡,我们可以看做是四次U型弯曲,且在一个工位同时完成,查书P113可得,=280420Mpa,取=350MpaU型件自由弯曲= K=,, =, 弯F总= F冲+F卸+F推+F总弯=117.89根据总冲压力初选压力机为 Jc2316。(查压力机规格表),开式双柱可倾压力机,最大闭合高度 调节量:,在之间。2.6.5压力机的确定2.6.5.1压力机类型的选择(1)中、小型冲压件选用开式机械压力机;(2)大、中型冲压件选用双柱闭式机械压力机;(3)大量生产的冲压件选用高速压力机或多工位自动压力机;(4)校平、整形和温热挤压工序选用摩擦压力机;(5)薄板冲裁、精密冲裁选用刚度高的精密压力机;(6)大型、形状复杂的拉深件选用双动或三动压力机;(7)小批量生产中的大型厚板件的成形工序,多采用液压压力机。2.6.5.2压力机规格的选择 (1)公称压力压力机滑块下滑过程中的冲击力就是压力机的压力。压力的大小随滑块下滑的位置不同,也就是随曲柄旋转的角度不同而不同,如图2-7中曲线所示。图2-7 压力机许用压力曲 (2)滑块行程长度滑块行程长度是指曲柄旋转一周滑块所移动的距离,其值为曲柄半径的两倍。选择压力机时,滑块行程长度应保证毛坯能顺利地放入模具和冲压件能顺利地从模具中取出。(3)行程次数 即滑块每分钟冲击次数。应根据材料的变形要求和生产率来考虑。(4)工作台面尺寸 工作台面长、宽尺寸应大于模具下模座尺寸,并每边留出60100mm,以便于安装固定模具用的螺栓、垫铁和压板。当制件或废料需下落时,工作台面孔尺寸必须大于下落件的尺寸。(5)滑块模柄孔尺寸 模柄孔直径要与模柄直径相符,模柄孔的深度应大于模柄的长度。2.6.5.3压力机的初选压力机的闭合高度是指滑块在下止点时,滑块底面到工作台上平面(即垫板下平面)之间的距离压力机的闭合高度可通过调节连杆长度在一定范围内变化。当连杆调至最短(对偏心压力机的行程应调到最小),滑块底面到工作台上平面之间的距离,为压力机的最大闭合高度;当连杆调至最长(对偏心压力机的行程应调到最大),滑块处于下止点,滑块底面到工作台上平面之间的距离,为压力机的最小闭合高度。压力机的装模高度,指压力机的闭合高度减去垫板厚度的差值。没有垫板的压力机,其装模高度等于压力机的闭合高度。模具的闭合高度是指冲模在最低工作位置时,上模座上平面至下模座下平面之间的距离。考虑到模具装模高度,故取16T压力机即选择压力机为J23-16表2-6压力机中各参数名称型号名称型号公称力(KN)160工作台板尺寸左右(mm)450公称力行程(mm)2前后(mm)300滑块行程(mm)70厚度(mm)60行程次数(s、p、m)122滑块底面尺寸左右(mm)200最大装模高度(mm)160前后(mm)180装模高度调节量(mm)60模柄孔尺寸直径(mm)40喉口深度(mm)160深度(mm)60立柱间距离(mm)200外形尺寸前后(mm)1140电机功率(KW)1.5左右(mm)905总重量(Kg)1090高 (mm)1890工作台板孔直径(mm)1102.7压力中心的确定及相关计算2.7.1压力中心确定冲裁时压力中心的确定,要使模具能平衡地工作,须使冲裁时的压力中心与模具的模柄中心相重合,否则模柄发生歪斜,间隙不均匀,导向磨损,刃口迅速变钝和导致模具的损坏,确定压力中心的工作主要是针对复杂冲裁模,多凸模的冲孔级进模。求压力中心有两种方法(既解析法和图解法)。2.7.2压力中心相关计算 根据零件的几何分析,零件为完全对称,即X0=0Y0=02.8本章小结本章主要对工件的工艺进行了分析,材料进行了选择,工艺方案进行了确定,得出此工件可以冲裁。冲压用板料的表面和内在性能对冲压成品的质量影响很大,要求冲压材料厚度精确、均匀。表面光洁,无斑、无疤、无擦伤、无表面裂纹等。模具的精度和结构直接影响冲压件的成形和精度。模具制造成本和寿命则是影响冲压件成本和质量的重要因素。模具设计和制造需要较多的时间,这就延长了新冲压件的生产准备时间。对模具各个部分工作所受到的力进行了计算,计算了冲裁力,顶件力,推件力,压力中心等。本章主要是冲压设备的选择,根据压力机类型和规格,进行压力机出选。性能良好的冲压设备是提高冲压生产技术水平的基本条件,高精度、高寿命、高效率的冲模需要高精度、高自动化的冲压设备相匹配。使冲压生产效率得到大幅度提高,设备类型的选择要依据冲压件的生产批量,工艺方法与性质及冲压件的尺寸,形状与精度要求来进行。根据冲压件的大小进行选择,考虑精度与刚度,考虑生产现场的实际可能,考虑技术上的先进性。设备规格的选择应根据冲压件的形状大小,模具尺寸及工艺变形力等进行。从模具往设备上安装并能开始工作的顺序来考虑,其规格主要参数行程,装配模具的相关尺寸,闭合高度及设备吨位。第三章 凹凸模尺寸设计3.1 凸、凹模刃口尺寸确定凸、凹模分别加工时要求分别计算出凸模和凹模的刃口尺寸及公差,并标注在凸、凹模的设计图样上。这种加工的优点是凸、凹模具有互换性,便于成批制造。但由于受冲裁间隙的限制,要求凸、凹模的制造公差较小,所以这种加工方法主要适用于简单规则形状(圆形、方形或矩形)的冲件。落料件外形尺寸为,冲孔件内孔尺寸为,根据刃口尺寸的计算原则,可得落料时 (31) (32)冲孔时 (33) (34)式中 落料时凸、凹模的刃口尺寸,mm;冲孔时凸、凹模的刃口尺寸,mm;落料件的最大极限尺寸,mm;冲孔件的最大极限尺寸,mm; 冲件的制造公差,mm;查表119 标准公差数值(GB180079)画法几何及机械制图; 最小合理间隙,mm;查表221 冲裁模初始双面间隙Z(二)(mm)新编实用冲压模具设计手册; 凸、凹模的制造公差,mm,按“入体”原则标注,即凸模按单向负偏差标凸、凹模注,凹模按单向正偏差标注,可分别按IT6和IT7确定,也可查表31,或取(1/41/6);x磨损系数,x值在0.51之间,它与冲件精度有关,可查表32或按下列关系选取:冲件精度为IT10以上时,x=1;冲件精度为IT11IT13,x=0.75;冲件精度为IT14以下时,x=0.5。基本尺寸凸模偏差凹模偏差基本尺寸凸模偏差凹模偏差180.0200.0201802600.0300.04518300.0200.0252603600.0350.05030800.0200.0303605000.0400.060801200.0250.0355000.0500.0701201800.0300.040 表31 规则形状(圆形、方形)冲裁时凸、凹模的制造公差(mm) 根据上述计算公式,可以将冲件与凸、凹模刃口尺寸及公差的分布状态如图31所示。从图中还可以看出,无论是冲孔还是落料,为了保证间隙值,凸、凹模的制造公差必须满足下列条件 (35)如果,可以取,。如果,则采用其它配作方法。表32磨损系数x料厚t(mm)非圆形冲件圆形冲件10.750.50.750.5冲件公差(mm)10.160.170.350.360.160.16120.200.210.410.420.200.20240.240.250.490.5040.300.310.590.6032000.30.20.150.10.350.220.180.120.420.280.20.150.50.350.240.180.60.420.30.22 表33 系数K值 =0.3525 .62=8.97C=(1.52)H =(1.52)8.97=13.4617.82取凹模厚度H=15mm,凹模壁厚C=16mm凹模宽度B=b+2c=25.62+216=57.62凹模长度L=20+2+29+16-2.5=48.5根据新编实用冲模具设计手册表1029 后侧导柱模架(mm),查得凹模周界 L=63 B=63闭合高度 H=120140上模座GB/T2855.5 636325下模座GB/T2855.6 636330导柱GB/T2861.1 16110导柱GB/T2861.1 16110导套GB/T2861.6 166523上述方法适用于确定普通工具钢经过正常热处理,并在平面支撑条件下工作的凹模尺寸。冲裁件形状简单时,壁厚系数取偏小值,形状复杂时取用偏大值。用于大批量生产条件下的凹模,其高度应该在计算结果中增加总的修磨量。3.4本章小结 本章主要是凸凹模刃口尺寸进行计算、确定压力卸料橡胶的计算及凹模周界的确定。所以为了减少凸、凹模的磨损,延长模具使用寿命,在保证冲裁件质量的前提下适当采用较大的间隙值是十分必要的。间隙对冲裁件质量、冲裁力、模具寿命等都有很大的影响。第四章 模具主要零部件设计4.1模具总体结构设计本模具采用后侧导柱模架,利用凹模形状定位零件,模柄下行时带动自动送料装置,使滑块带动滚轮向上移动,凸模同时进行冲孔、落料。模柄上升时,滚轮沿斜楔向下移动,导柱回到原始位置。冲孔、落料工作结束。4.2模具主要零件及结构设计4.3. 冲裁凸凹模结构设计4.3.1凹凸模结构设计详情见章节3.14.3.1.1凸模1)冲孔凸模(如下图):因小凸模在试冲过程中易断,模具寿命不能满足要求,采用台阶式凸模,把小凸模设计成台阶式凸模形式,台阶凸模强度刚性较好,装配方便,稳定也好。 外径:由前面刃口尺寸计算得:分别为2.125 4.15 8.18。凸模长度:L凸=18+15+16+2=51式中:h1凸模固定板厚度 H2橡胶厚度H2卸料板厚度t 陷入凹模的厚度 图4-1冲孔凸模1 图4-2冲孔凸模2图4-3冲孔凸模32)切废凸模: 图4-4切废凸模1图4-5切废凸模2图4-6切废凸模3 图4-7切断凸模3)弯曲凸模: 图4-8 弯曲凸模4.3.1.2凹模凹模厚度:H=kb H=0.2078=15.6 取凹模厚度为18凹壁厚度: =2736实取凹模壁厚:32凹模板宽度 =83+232=147实取凹模长度=26.2 取=260则凹模轮廓尺寸为将凹模板作成簿型形式并凹模刃口形式选择:刃口强度较高,修模后刃口尺寸不变。 图4-9凹模带*凹模尺寸与对应的凸模尺寸配作。对称的凹模刃口尺寸,只对单边加*标注。4.4弯曲凸、凹模结构设计1)凸模圆角半径:当工件r/t=0.5/0.5=/t,凸模圆角半径=r=0.52)凹模圆角半径:0.52, =(3-6) 取6=5t=60.5=33)弯曲U型件时,凸凹模间隙用调整压力机闭合高度来控制。4.5小导柱结构设计 小导柱材料选用20号钢,热处理:渗碳深度0.81.2mm,5862HRC。小导柱的主要作用是起保护细小、较长的凸模。使凸模能够更准确冲孔,不易受损、歪斜、折断等。增加凸模使用寿命。小导柱结构如图4-10所示: 图4-10小导柱4.5.1模柄结构设计中、小型模具一般是通过模柄将上模固定在压力机滑块上。模柄是作为上模与压力机滑块连接的零件。对它的基本要求是:一要与压力机滑块上的模柄孔正确配合,安装可靠;二要与上模正确而可靠连接。模柄采用Q235制造。模柄结构形式如图4-11所示: 图4-11压入式模柄4.5.2导柱导套结构设计导向零件是用来保证上模相对于下模的正确运动。对生产批量较大、零件公差要求较高、寿命要求较长的模具,一般都采用导向装置。模具中应用最广泛的是导柱和导套。图4-12是标准的导套结构形式。GB/T2861.6-1990中国模具设计大典。材料20钢,热处理:渗碳深度0.81.2mm,5862HRC。图4-12导套结构 A型导柱GB/T2861.1-1990中国模具设计大典,其结构简单,制造方便,但与模座为过盈配合,装拆麻烦。A型和B型可卸导柱与衬套为锥度配合并用螺钉和垫圈紧固;衬套又与模座以过渡配合并用压板和螺钉紧固,其结构复杂,制造麻烦,但可卸式的导柱或可卸式导套在磨损后,可以及时更换,便于模具维修和刃磨。4.5.3模架结构设计根据标准规定,模架主要有两大类:一类是由上模座、下模座、导柱、导套组成的导柱模模架;另一类是由弹压导板、下模座、导柱、导套组成的导板模模架。模架及其组成零件已经标准化,并对其规定了一定的技术条件。 导柱模模架:导柱模模架按导向结构形式分为滑动导向和滚动导向两种。导柱、导套的配合精度、上模座上平面对下模座下平面的平行度、导柱轴心线对下模座下平面的垂直度等都规定了一定的公差等级。这些技术条件保证了整个模架具有一定的精度,也是保证冲裁间隙均匀性的前提。有了这一前提,加上工作零件的制造精度和装配精度达到一定的要求,整个模具达到一定的精度就有了基本的保证。后侧导柱模架GB/T2851.31990,其的特点是铸铁模架,滑动导向,两导柱,两导套分别装置在上、下模座后侧,凹模面积导套前的有效区域,可用于冲压较宽条料,且可用边角料。送料及操作方便,可横向和纵向送料。主要适用于一般精度要求的冲模,不宜用于大型模具,因有弯曲力矩,上模座在导柱上运动不平移。但如果有偏心载荷,压力机导向又不精确,就会造成上模歪斜,导向装置和凸、凹模都容易磨损,从而影响模具寿命。此模架一般用于较小的冲模。此次设计中采用后侧导柱模架,结构如图4-13所示:图4-13后侧导柱模架模座一般分为上、下模座,其形状基本相似。上、下模座的作用是直接或间接地安装冲模的所有零件,分别与压力机滑块和工作台连接,传递压力。因此,必须十分重视上、下模座的强度和刚度。模座因强度不足会产生破坏;如果刚度不足,工作时会产生较大的弹性变形,导致模具的工作零件和导向零件迅速磨损,这是常见的却又往往不为人们所重视的现象。在选用和设计时应注意如下几点:(1)尽量选用标准模架,而标准模架的型式和规格就决定了上、下模座的型式和规格。如果需要自行设计模座,则圆形模座的直径应比凹模板直径大3070mm,矩形模座的长度应比凹模板长度大4070mm,其宽度可以略大或等于凹模板的宽度。模座的厚度可参照标准模座确定,一般为凹模板厚度的1.01.5倍,以保证有足够的强度和刚度。对于大型非标准模座,还必须根据实际需要,按铸件工艺性要求和铸件结构设计规范进行设计。 (2)所选用或设计的模座必须与所选压力机的工作台和滑块的有关尺寸相适应,并进行必要的校核。比如,下模座的最小轮廓尺寸,应比压力机工作台上漏料孔的尺寸每边至少要大4050mm。 (3)模座材料一般选用HT200、HT250,也可选用Q235、Q255结构钢,对于大型精密模具的模座选用铸钢ZG35、ZG45。 (4)模座的上、下表面的平行度应达到要求,平行度公差一般为4级。 (5)上、下模座的导套、导柱安装孔中心距必须一致,精度一般要求在0.02mm以下;模座的导柱、导套安装孔的轴线应与模座的上、下平面垂直,安装滑动式导柱和导套时,垂直度公差一般为4级。 (6)模座的上、下表面粗糙度为Ra1.6 0.8m,在保证平行度的前提下,可允许降低为Ra3.21.6m,材料选用HT200。4.5.4螺钉销钉结构设计螺钉和销钉都是标准件,设计模具时按标准选用即可。螺钉用于固定模具零件,一般选用内六角螺钉;销钉起定位作用,常用圆柱销钉。螺钉、销钉规格应根据冲压力大小、凹模厚度等确定。螺钉与凹模固定版,下模板与垫板,凹模固定版与导料板,均用M6的螺钉。 GB/T70.1-2000中国模具设计大典。4.6定位零件、卸料、出件方式的选择1)属于送进导向的定位零件有导料销、导料板、侧压板等;属于送料定距的定位零件有用挡料销、导正销、侧刃等;属于块料或工序件的定位零件有定位销、定位板等。选择定位方式及定位零件时应根据坯料形式、模具结构、冲件精度和生产率要求等。级进模常采用导正销与挡料销配合使用进行定位,挡料销起粗定位作用,导正销起精定位。因此挡料销的位置必须保证导正销在导正过程中条料少许活动的可能。导正销只用于级进模。2)卸料与出件装置作用是当冲模完成一次冲压后,把冲件或废料从模具工作零件上卸下来,以便冲压工作继续进行。把冲件或废料从凸模上卸下来称为卸料。卸料装置按卸料的方式分为固定卸料、弹性卸料。固定卸料装置仅由固定卸料板构成,一般安装在下模的凹模上;弹性卸料装置由卸料板、卸料螺钉和弹性元件(弹簧或橡胶)组成;弹性卸料装置可安装于上模或下模,依靠弹簧或橡胶的弹力来卸料,卸料力不太大但冲压时可兼起压料作用,故多用于冲裁料薄及平面度要求较高的冲件,故选择弹性卸料装置。3)出件装置的作用是从凹模内卸下冲件或废料。我们通常把装在上模内的出件装置称为推件装置;把装在下模内的称为顶件装置。综合考虑该模具的结构和使用方便,以及工件料厚为0.5,相对较薄,卸料力也比较小,故可采用弹性卸料。又因为是级进模生产,所以采用下出件比较便于操作与提高生产效率。4.7其它模具零件结构尺寸列表根据正装式级进模:凹模板尺寸并查标准JB/T-6743.1-94,确定其它模具模板尺寸列于下表:表2 模具零件结构尺寸序号名称长宽高材料数量1垫板12凹模板Cr123卸料板4凸模固定板4.7.1模具材料的选用1)冷冲模用钢应具有的力学性能:应具有较高的变形抗力;应具有较高的断裂抗力;应具有较高的耐磨性及抗疲劳性能;应具有较高的冷热加工工艺性。2)冷冲模零件材料选用原则:要选择能满足模具工作要求的最佳综合性能的材料;要针对模具失效形式选用钢材;要根据制品的批量大小,以最低成本的选材原则选材;要根据冲模零件的作用选择材料;要根据冲模精度程度选择钢材。 综合各种材料进行比较及材料的用途查下表可选择为冷冲模工作零件所用的钢材。表3 冷冲模工作零件材料的选用零件名称使用条件选用材料 凸模,凹模形状简单,冲裁材料厚度小于等于3,中小批量生产的冲裁。Cr12选择说明:在选择冲裁凸模、凹模材料时,应根据模具的工作条件和失效特点,量材而用。如形状简单、尺寸较小、受力较小的凸、凹模,只需要热处理工艺适当。性能可以满足使用,生产批量不大时,可选用碳素工具钢,这样可以降低成本;反之,就应该选用变形较小,耐磨性高的合金工具钢。对于大、中型冲裁模,其材料成本是模具总成本10%18%左右,故应选用变形小、耐磨性高的合金工具钢较适宜。4.8本章小结冲裁模是冲压生产中不可缺少的工艺装备,良好的模具结构是实现工艺方案的可靠保证。冲压零件的质量好坏和精度高低,主要决定于冲裁模的质量和精度。冲裁模结构是否合理、先进,又直接影响到生产效率及冲裁模本身的使用寿命和操作的安全、方便性等。 冲裁件形状、尺寸、精度和生产批量及生产条件不同,冲裁模的结构类型也不同,本节主要讨论冲压生产中常见的典型冲裁模类型和结构特点。 冲孔模的结构与一般落料模相似,但冲孔模有其自己的特点,冲孔模的对象是已经落料或其它冲压加工后的半成品,所以冲孔模要解决半成品在模具上如何定位、如何使半成品放进模具以及冲好后取出既方便有安全;而冲小孔模具,必须考虑凸模的强度和刚度,以及快速更换凸模的结构;成形零件上侧壁孔冲压时,必须考虑自动送料装置的步距等。本模具最大特点是依靠自动送料装置进行送料,冲孔之前就把工件压紧。该模具在压力机一次行程中冲四个孔。第五章 模具的装配5.1零件技术要求1冲模的设计和制造若无特殊要求,一律按GB/T2851.12851.7-1990、GB/T2852.12852.4-1990、JB/T80501999(冲模模架),和JB/T76437653(冷冲模)选用标准模架和标准件,并符合相应技术要求。2冲模零件不允许有裂纹,工作表面不允许有划痕、机械损伤、锈蚀等表面缺陷。经热处理后的零件硬度应均匀、不允许有软点和脱碳区,并清除氧化物等。3冲模各零件的材料和热处理硬度应优先按模具大典中表22.2-3、表22.2-4选用,允许采用性能高于两表规定的其他钢种。4零件图中普通螺纹的基本尺寸应符合GB/T196的规定,选用极限与配合应符合GB/T197的规定。5零件图上未注明倒角的尺寸,除刃口外所有锐边均应倒角或倒圆。视零件大小,倒角尺寸为,倒圆尺寸为R0.51mm。6零件上销钉孔的配合长度一般不小于销钉直径的1.5倍。7固定

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号