摘 要

随着我国国民经济的迅猛发展对模具工业提出了越来越高的要求,也为其发展提供了巨大的动力。在中国,人们已经越来越认识到模具在制造中的重要基础地位,认识到模具技术水平的高低,已成为衡量一个国家制造业水平高低的重要标志,并在很大程度上决定着产品质量、效益和新产品的开发能力。作为机械类毕业设计说明书它包含了设计者的整个设计过程以及设计的最终结果,而且还简要介绍了模具零件的加工工艺方法和模具的装配、试模。本份设计说明书步骤清晰明了,设计理念新颖,具有一定的创新成分,设计过程中较多的参考了相关资料和一些设计技术人员的制造经验,并且大量采用CAD绘图软件来提高设计效率,具有一定的指导性和实用性。

关键词:冷冲压模具,落料,冲孔,加工工艺,装配工艺

ABSTRACT

The rapid development of China's national economy in recent years the industry of mold by the increasing demands, but also for its development has provided great impetus. In China, people have to die in the growing awareness of the important manufacturing base and technical knowledge to mold the level of high or low, has become the manufacturing sector of a country's level of the important signs and to a large extent determine the quality of products, benefits and new product development capability. As a graduate mechanical design specification which includes designers throughout the design process and to design the final outcome, but also gave a briefing on the mold parts processing methods and mold assembly, Test mode. Design manual steps part clarity, the new design concept, have a certain element of innovation, the design process more information and the information technology staff and some design experience in the manufacture and use of large CAD drawing software designed to improve efficiency, a certain Guidance and practical.

Keywords: Cold stamping die, blangking, piercing, Processing Technology, Assembly Process

目 录

第1章 绪论1

1.1 冲压行业的近况1

1.1.1 冲压技术的应用领域1

1.1.2 中国模具工业和技术的发展前景1

1.1.3 冲压模具的发展现状2

1.1.4 冲压设备的特点3

1.2 冲压行业所面临的机遇和挑战3

1.2.1 产品的发展3

1.2.2 模具行业发展新特点4

1.3 毕业设计的目的性和重要性5

第2章 工件的分析与计算6

2.1 罩壳的工艺分析6

2.1.1 零件图6

2.1.2 零件图的工艺分析6

2.2 冲裁力、卸料力、顶出力的计算7

2.2.1 冲裁力的计算7

2.2.2 卸料力的计算8

2.2.3 顶件力的计算9

2.2.4 计算总冲裁力9

第3章 初选压力机11

3.1 压力机的选取原则11

3.1 选取压力机11

第4章 整体设计部分12

4.1 凸模的结构设计12

4.1.1 凸模选取的原则12

4.1.1.1 精确定位12

4.1.1.2 防止拔出12

4.1.1.3 防止转动12

4.1.2 凸模的结构12

4.1.3 计算凸模长度13

4.1.4 凸模强度校核13

4.1.4.1 凸模抗压能力校核13

4.1.4.2 凸模纵向抗弯能力校核13

4.2 凹模的结构设计14

4.2.1 凹模结构14

4.2.2 计算凹模厚度15

4.3 刃口的尺寸计算15

4.3.1 配作法制模刃口尺寸计算15

4.3.1.1 凸模刃口尺寸16

4.3.1.2 凹模刃口尺寸16

4.4 压力中心的计算17

4.5 定位装置的设计17

4.5.1 挡料销17

4.5.2 弹性定位销18

4.5.2.1 弹簧的选取19

4.6 卸料装置的设计19

4.6.1 卸料板的选取19

4.6.2 弹性元件的选取及计算19

4.6.2.1 弹性元件选取19

4.6.2.2 确定橡胶参数20

4.6.3 卸料螺钉的选取22

4.6.3.1 卸料螺钉长L的确定22

4.7 顶料装置的设计23

4.7.1 顶料装置的选取23

4.7.2 圆柱弹簧参数的选取23

4.8 冲模的导向选用24

4.9 其他零件的设计25

4.10 模架及其零件选用26

4.10.1 模架26

4.10.2 导向零件26

4.10.3 模座27

4.10.4 模柄的选择27

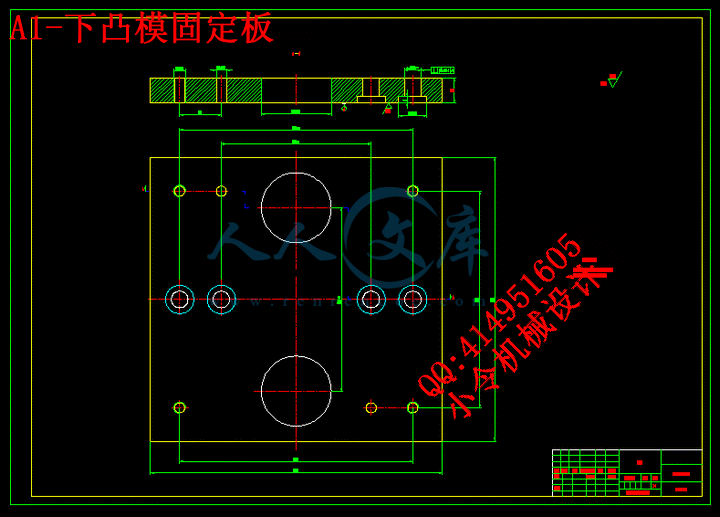

4.10.5 固定板的选择28

4.10.6 垫板的选择28

4.10.7 紧固件的选择28

4.10.8 限位圈的选择29

4.10.9 模具主要零件的尺寸规格及闭合高度29

第5章 加工工艺30

5.1 模具制造工艺设计30

5.2 凸模、凹模的加工工艺过程30

5.2.1 凸模加工工艺30

5.2.2 凹模加工工艺31

5.2.3 凸模固定板加工工艺26

5.2.4 凹模固定板加工工艺32

第6章 装配34

6.1 模具的装配34

6.1.1 模具部件装配34

6.1.1.1 模具零件的固定34

6.1.1.2 紧固螺钉的选用34

6.1.1.3 部件的装配34

6.1.2 模具的总装34

6.1.2.1 使用模具装配机34

6.1.2.2 模具的试冲和调整35

6.2 冲模的安装和安全技术35

6.3 整个模具的动作分析36

结论37

致谢39

参考文献40

第一章绪 论

1.1 冲压行业的近况

1.1.1 冲压技术的应用领域

冲压技术所覆盖的领域主要有以下几个方面:

1).国防方面:如飞机、导弹、枪弹、炮弹等产品中 。

2).汽车行业的冲压。以拉伸为主。在我国这部份主要集中在汽车厂、拖拉机厂、飞机制造厂等大厂,独立的大型冲压拉伸厂还不多见。

3).汽车等行业零部件类冲压。主要是冲剪成形。这部分的企业有许多都归在标准件厂,也有一些独立的冲压厂,目前一些汽车厂或拖拉机厂的周围都有许多这样的小厂。

4).电器件冲压厂。这类厂是一个新的产业,随着电器的发展而发展起来,这部分厂主要集中在南方。此次我们设计的课题就属于此类。

5).生活日用品冲压厂。做一些工艺品,餐具等,这些厂近几年也有大的发展。

6).家用电器部件冲压厂。这些厂都是在我国家用电器发展起来后才出现的,大部分分布在家电企业内。

7).特种冲压企业。如航空件的冲压等就属于这类企业,但这些工厂也都归在一些大厂。

据统计,2003年我国生产汽车冲压件约240万吨/8亿件,摩托车冲压件约28万吨/19亿件,拖拉机、农用车冲压件约96万吨/7.1亿件,家用空调和冰箱冲压件100万吨/12.8亿件。业内专家预计,随着冲压成形行业最大用户市场——汽车行业今后继续迅猛发展,中国冲压行业已迎来了一个快速发展机遇期。

川公网安备: 51019002004831号

川公网安备: 51019002004831号