摘 要

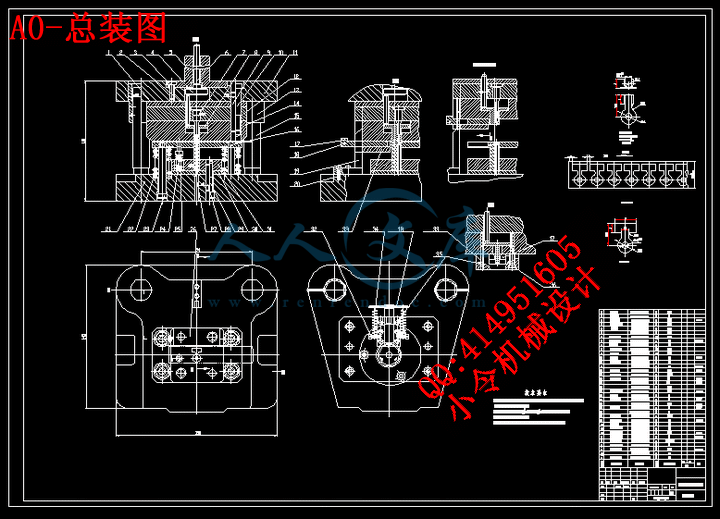

摘 要:阐述了冲孔、落料、压弯复合模的结构设计及工作原理。通过工艺分析,在冲压材料厚度较薄的小型弯曲件时,采用冲孔、落料、弯曲复合模比采用连续或级进模简单。通过冲裁力、顶件力、卸料力等计算,确定模具类型。该模具采用后侧导柱模架结构形式。废料从凸凹模和下底座中所开的槽中排出。本模具性能可靠,运行平稳,能够适应大批量生产要求,提高了产品质量和生产效率,降低劳动强度和生产成本。

关键字:冲压;冲孔、落料、弯曲;复合模;

Abstrac

Abstract: Expounded punching, blanking, bending modulus of the composite structure design and principle. Process analysis by the stamping of thinner material thickness small curved pieces, will use the punching, blanking, flexural modulus composites than continuous or Progressive Die simple. Punching through, the top pieces, such as the discharge of calculation to determine the type mold. The posterior mold using derivative-scale structures form. Waste from the punch and die and the base under which opened the tank discharges. The mold reliable, stable operation to adapt to the requirements of large-scale production, improve product quality and production efficiency. reduce labor intensity and the cost of production.

Keywords: Ramming; The punch holes, Fall the material curving; Superposable die;

前 言

科学技术发展的进程表明,机械工业是科学技术物化为生产力的重要载体,而模具设计与制造在机械行业占有举足轻重的地位。目前,电子、汽车、电机、电器、仪器、仪表、家电、通讯和军工等产品中,60%-80%的零部件,都要依靠模具成型。用模具成型的制件所表现出来的高精度、高复杂性、高一致性、高生产率和低消耗,是其他加工制造方法所无法比拟。模具在很大程度上决定着产品的质量、效益和开发能力。

总体来说中国的模具行业现只达到世界20世纪80年代中期的先进水平,也就是说差距还很大,所以很有发展前途,且模具是很基础的行业,用途非常广。专家认为,我国模具行业日趋大型化,而且精度将越来越高。10年前,精密模具的精度一般为5μm,现在已达2-3μm。不久,1μm精度的模具将上市。随着零件微型化及精度要求的提高,有些模具的加工精度公差就要求在1μm以下,这就要求发展超精加工。

这次毕业设计的题目是接线端子板复合模设计。接线端子板,是汽车发动机上的一个联结元件。通过设计出的模具,要求制造出的接线端子能良好稳定的工作。该零件加工工序有冲孔、落料、弯曲三个工步,采用复合模进行大批量生产。通过冲裁力、顶件力、卸料力等计算,确定模具类型。该模具采用后侧导柱模架结构形式,废料从凸凹模和下底座中所开的槽中排出。

模具的总压力为12.50KN,选用J23-3.14开式双柱可倾压力机配套使用。

本模具性能可靠,运行平稳,能够适应大批量生产要求,提高了产品质量和生产效率,降低劳动强度和生产成本。

本次设计得到了系上领导的关怀和老师的帮助,尤其是简德老师,更是不遗余力的给予我帮助,在此,真诚的感谢。另外,和我同组的赵波、郑立佳、代容等同学也给了我很大帮助,在此一并为谢。

由于对专业知识的不甚熟悉,加上时间比较紧迫,在设计中难免会有错误,敬请老师们斧正并加以指点。

目 录

中文摘要Ⅰ

英文摘要Ⅱ

前言Ⅲ

第1章 绪论1

1.1 冷冲压与模具设计简介1

1.2 我国冲压模具水平状况1

1.3 冲压模具的发展重点与展望4

1.4 本次设计的意义7

第2章 冲压件工艺性分析及冲裁方案的确定8

2.1 冲裁件结构工艺性分析8

2.2 冲裁件尺寸精度和表面粗糙度要求9

2.3 冲裁件的尺寸基准10

2.4 冲裁件经济性分析10

2.5 冲裁方案的确定10

第3章 排样图设计及材料利用率的计算11

3.1排样的设计12

3.2搭边的选取12

3.3材料利用率的计算14

第4章 冲压工艺力的计算15

4.1冲裁力的计算17

4.1.1 冲压力的行程曲线17

4.1.2 冲裁力的计算公式17

4.1.3 降低冲裁力的方法18

4.2 卸料力、推件力、和顶件力的计算18

4.3 冲压压力中心的计算21

第5章 冲压设备的选择23

5.1冲压设备类型的选择23

5.2确定设备的规格23

第6章 冲裁模具工作部分设计计算26

6.1冲裁间隙26

6.1.1冲裁间隙对冲裁件质量的影响26

6.1.2 冲裁间隙对模具寿命的影响26

6.1.3 冲裁间隙对冲裁力、卸料力的影响27

6.2合理间隙的选用28

6.3 模具刃口尺寸的计算30

第7章 模具总体设计37

7.1 模具类型的选择37

7.2 确定送料方式37

7.4 卸料、出件方式的选择37

7.3 定位方式的选择37

7.5 导向方式的选择37

第8章 主要零部件设计38

8.1模具材料的选择38

8.1.1模具材料与热处理38

8.1.2 H62软黄铜的化学成分和机械性能38

8.2落料凹模设计39

8.2.1落料凹模刃口形式39

8.2.2落料凹模外形和尺寸的确定39

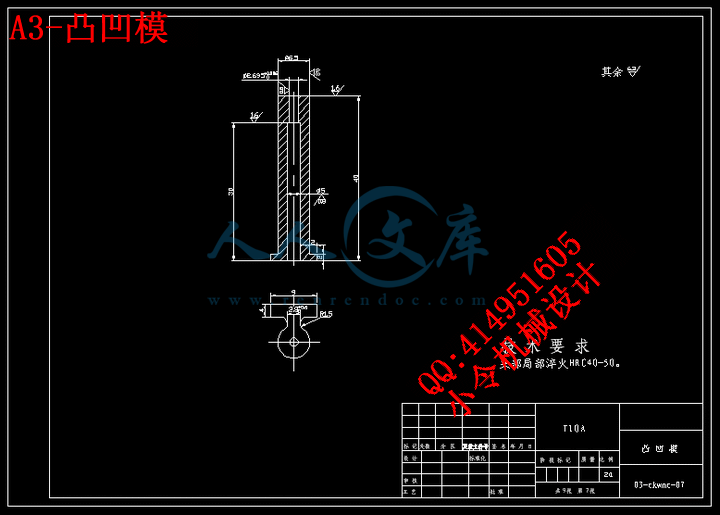

8.3凸、凹模设计39

8.3.1模具的结构形式和固定方法39

8.3.2凸凹模长度的确定40

8.3.3凸凹模结构设计41

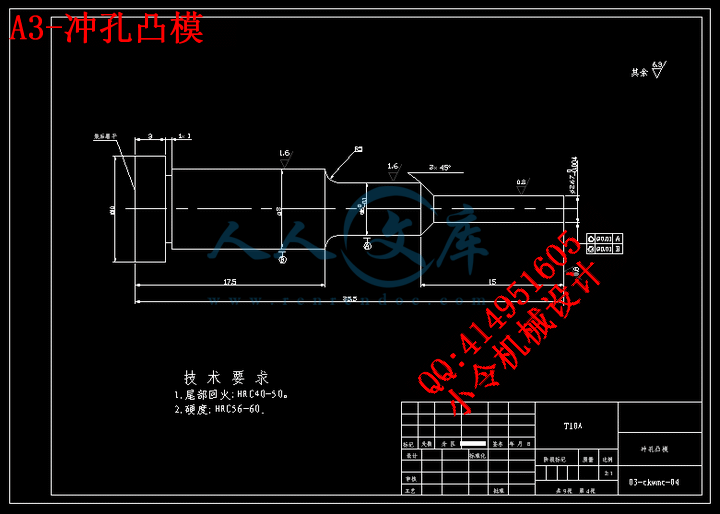

8.4冲孔凸模41

8.4.1冲孔凸模的固定形式41

8.4.2冲孔凸模长度的确定41

8.4.3凸模强度校核42

8.4.4 冲孔凸模的结构43

8.5 卸料弹簧的选择44

8.6打杆的选择41

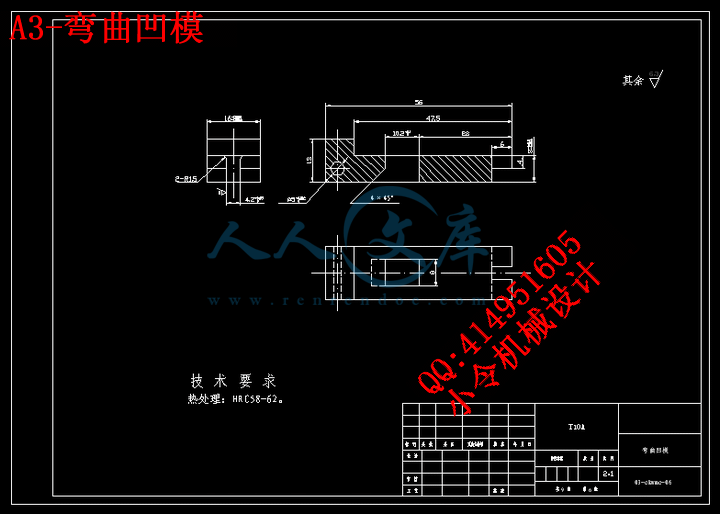

8.7活动弯曲凹模的设计41

第9章 标准件的选择45

9.1模架及模柄的选择45

9.2凸模固定板及垫板的选择45

9.3 导尺的选择46

9.4模具闭合高度的校核46

9.5卸料螺钉46

9.6推杆的选择47

9.7螺钉及销钉的选择47

第10章 总图及零件图的绘制48

结论49

参考文献50

致谢51

附录52

第一章 绪 论

1.1、冷冲压与模具设计简介

我国冲压模具无论在数量上,还是在质量、技术和能力等方面都已有了很大发展,但与国民经济需求和世界先进水平相比,差距仍很大,一些大型、精密、复杂、长寿命的高档模具每年仍大量进口,特别是中高档轿车的覆盖件模具,目前仍主要依靠进口。一些低档次的简单冲模,已趋供过于求,市场竞争激烈。

据中国模具工业协会发布的统计材料,2004年我国冲压模具总产出约为220亿元,其中出口0.75亿美元,约合6.2亿元。

根据我国海关统计资料,2004年我国共进口冲压模具5.61亿美元,约合46.6亿元。从上述数字可以得出2004年我国冲压模具市场总规模约为266.6亿元。其中国内市场总需求为260.4亿元,总供应约为213.8亿元,市场满足率为82%。在上述供求总体情况中,有几个具体情况必须说明:一是进口模具大部分是技术含量高的大型精密模具,而出口模具大部分是技术含量较低的中低档模具,因此技术含量高的中高档模具市场满足率低于冲压模具总体满足率,这些模具的发展已滞后于冲压件生产,而技术含量低的中低档模具市场满足率要高于冲压模具市场总体满足率;二是由于我国的模具价格要比国际市场低格低许多,具有一定的竞争力,因此其在国际市场的前景看好,2005年冲压模具出口达到1.46亿美元,比2004年增长94.7%就可说明这一点;三是近年来港资、台资、外资企业在我国发展迅速,这些企业中大量的自产自用的冲压模具无确切的统计资料,因此未能计入上述数字之中。

川公网安备: 51019002004831号

川公网安备: 51019002004831号