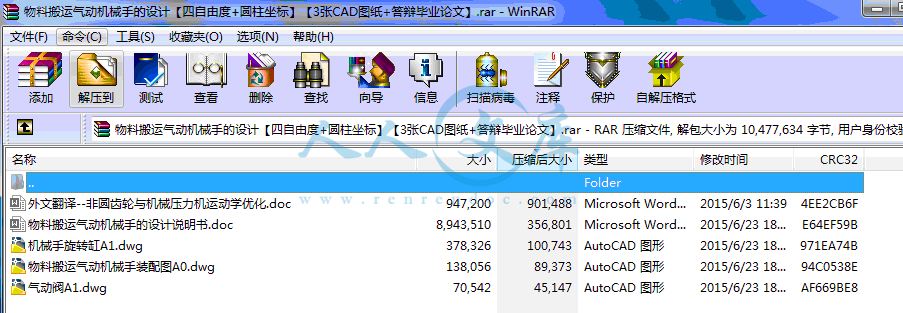

物料搬运气动机械手的设计【四自由度+圆柱坐标】

30页 13500字数+论文说明书+外文翻译+3张CAD图纸【详情如下】

外文翻译--非圆齿轮与机械压力机运动学优化.doc

机械手旋转缸A1.dwg

气动阀A1.dwg

物料搬运气动机械手的设计说明书.doc

物料搬运气动机械手装配图A0.dwg

目录

摘要(中文) …………………………………………………………………………………………1

(英文) …………………………………………………………………………………………2

第一章 绪论

1.1工业机械手概述 …………………………………………………………………………………3

1.2机械手的组成和分类 ……………………………………………………………………………4

1.2.1机械手的组成 ………………………………………………………………………………4

1.2.2机械手的分类 ………………………………………………………………………………4

1.3 PLC与触摸屏概述 ………………………………………………………………………………6

1.4国内外发展状况 …………………………………………………………………………………7

1.5课题的提出及主要任务 …………………………………………………………………………8

1.5.1课题的提出 …………………………………………………………………………………8

1.5.2课题的主要任务 ……………………………………………………………………………9

第二章 机械手的设计方案

2.1机械手的类型和自由度的选择 ………………………………………………………………10

2.2机械手的驱动方案设计 …………………………………………………………………………10

2.3机械手的控制方案设计 …………………………………………………………………………11

2.4机械手的手部结构方案确定 …………………………………………………………………11

2.5 机械手的手臂结构方案设计 ………………………………………………………………11

2.6机械手的主要参数 ………………………………………………………………………………11

2.7机械手的技术参数列表 …………………………………………………………………………12

第三章 手部结构的选择

3.1 夹持式手部结构 …………………………………………………………………………………13

3.1.1 手指的形状和分类 ………………………………………………………………………13

3.1.2 设计时注意的问题 ………………………………………………………………………13

第四章 气缸的选择,尺寸设计与校核

4.1升降缸的尺寸设计与校核和伸缩缸的选择 ………………………………………………14

4.1.1 气缸的分类 …………………………………………………………………………………14

4.1.2 升降缸的尺寸设计与校核 ………………………………………………………………15

4.1.3 伸缩缸的选择 ……………………………………………………………………………21

4.2 回转气缸的尺寸设计与校核…………………………………………………………………21

第五章?结论 ……………………………………………………………………………………25

结束语 ………………………………………………………………………………………………26

参考文献 ……………………………………………………………………………………………27

物料搬运气动机械手设计

摘要

本文简要介绍了工业机器人的概念,机械手的组成和分类,气动技术的特点,PLC控制的特点,触摸屏的特点及国内外的发展状况。

本文对机械手进行总体方案设计,确定了机械手的技术参数。同时,设计计算了机械手的升降臂和回转臂结构,设计了机械手的手部结构。

本文系统地研究了机械手的气动系统,对气压系统工作原理图的参数进行了了解,大大提高了绘图效率和图纸质量。

利用可编程序控制器(PLC)对机械手进行控制,选取了合适的PLC型号,根据机械手的工作流程制定了可编程序控制器的控制方案,对机械手的面板操纵式(有动力)点位示教部分控制软件进行了设计。

关键词:工业机器人;机械手;气动;可编程序控制器;触摸屏;示教

Design of pneumatic manipulator for material handing

Abstract

This thesis gives a brief introduction of the conception of industrial robot and domestic and overseas development of industrial robot, including components and categories of manipulator, the characteristics of the system of air pressure drive technique and PLC, and the features of touch screen calibration.

This thesis makes a general designation and decides the technique parameter of manipulator. Meanwhile, it designs the elevator arm and Rotary arm structure of manipulator as well as the construction of the hand part.

This thesis focus on the analyzing of the air pressure drive system of manipulator and the study of the air pressure system working principle diagram datum, which helps a lot to make a improvement in charting.

With the help of PLC we attain the controlling of manipulator. In this thesis, I choose the proper type of PLC, work out the manipulation program of PLC controller according to the working progress of manipulator, and design the manipulation software of the manipulation of Control panel (Dynamic) - Point Demonstration part.

Keywords: ?industrial robot; manipulator; air pressure drive; PLC; touch screen;

Demonstration

2、气压传动机械手

气压传动机械手是以压缩空气的压力来驱动执行机构运动的机械手。其主要特点是:介质李源极为方便,输出力小,气动动作迅速,结构简单,成本低。但是,由于空气具有可压缩的特性,工作速度的稳定性较差,冲击大,而且气源压力较低,抓重一般在30公斤以下,在同样抓重条件下它比液压机械手的结构大,所以适用于高速、轻载、高温和粉尘大的环境中进行工作。

3、机械传动机械手

机械传动机械手即由机械传动机构(如凸轮、连杆、齿轮和齿条、间歇机构等)驱动的机械手。它是一种附属于工作主机的专用机械手,其动力是由工作机械传递的。它的主要特点是运动准确可靠,用于工作主机的上、下料。动作频率大,但结构较大,动作程序不可变。

4、电力传动机械手

电力传动机械手即有特殊结构的感应电动机、直线电机或功率步进电机直接驱动执行机构运动的械手,因为不需要中间的转换机构,故机械结构简单。其中直线电机机械手的运动速度快和行程长,维护和使用方便。此类机械手目前还不多,但有发展前途。

(三)按控制方式分

1、点位控制

点位控制的运动为空间点到点之间的移动,只能控制运动过程中几个点的位置,不能控制其运动轨迹。若欲控制的点数多,则必然增加电气控制系统的复杂性。目前使用的专用和通用工业机械手均属于此类。

2、连续轨迹控制

连续轨迹控制的运动轨迹为空间的任意连续曲线,其特点是设定点为无限的,整个移动过程处于控制之下,可以实现平稳和准确的运动,并且使用范围广,但电气控制系统复杂。这类工业机械手一般采用小型计算机进行控制。

1.5课题研究内容

1.5.1课题的提出

现在的机械手大多采用液压传动,液压传动存在以下几个缺点:

(1)液压传动在工作过程中常有较多的能量损失(摩擦损失、泄露损失等):液压传动易泄漏,不仅污染工作场地,限制其应用范围,可能引起失火事故,而且影响执行部分的运动平稳性及正确性。

(2)工作时受温度变化影响较大。油温变化时,液体粘度变化,引起运动特性变化。

(3)因液压脉动和液体中混入空气,易产生噪声。

(4)为了减少泄漏,液压元件的制造工艺水平要求较高,故价格较高;且使用维护需要较高技术水平。鉴于以上这些缺陷,本机械手拟采用气压传动,

气动技术有以下优点:

(1)介质提取和处理方便。气压传动工作压力较低,工作介质提取容易,而后排入大气,处理方便,一般不需设置回收管道和容器:介质清洁,管道不易堵存在介质变质及补充的问题.

(2)阻力损失和泄漏较小,在压缩空气的输送过程中,阻力损失较小(一般不卜浇塞仅为油路的千分之一),空气便于集中供应和远距离输送。外泄漏不会像液压传动那样,造成压力明显降低和严重污染。

(3)动作迅速,反应灵敏。气动系统一般只需要0.02s-0.3s即可建立起所需的压力和速度。气动系统也能实现过载保护,便于自动控制。

(4)能源可储存。压缩空气可存贮在储气罐中,因此,发生突然断电等情况时,机器及其工艺流程不致突然中断。

(5)工作环境适应性好。在易燃、易爆、多尘埃、强磁、强辐射、振动等恶劣环境中,气压传动与控制系统比机械、电器及液压系统优越,而且不会因温度变化影响传动及控制性能。

(6)成本低廉。由于气动系统工作压力较低,因此降低了气动元、辅件的材质和加工精度要求,制造容易,成本较低。传统观点认为:由于气体具有可压缩性,因此,在气动伺服系统中要实现高精度定位比较困难(尤其在高速情况下,似乎更难想象)。此外气源工作压力较低,抓举力较小。虽然气动技术作为机器人中的驱动功能已有部分被工业界所接受,而且对于不太复杂的机械手,用气动元件组成的控制系统己被接受,但由于气动机器人这一体系己经取得的一系列重要进展过去介绍得不够,因此在工业自动化领域里,对气动机械手、气动机器人的实用性和前景存在不少疑虑。

由“可编程序控制器- 传感器- 气动元件”组成的典型的控制系统仍然是自动化技术的重要方面;发展与电子技术相结合的自适应控制气动元件, 使气动技术从“开关控制”进入到高精度的“反馈控制”; 省配线的复合集成系统, 不仅减少配线、配管和元件, 而且拆装简单, 大大提高了系统的可靠性。

而今, 电磁阀的线圈功率越来越小, 而PLC的输出功率在增大, 由PLC直接控制线圈变得越来越可能。气动机械手、气动控制越来越离不开PLC, 而阀岛技术的发展, 又使PLC在气动机械手、气动控制中变得更加得心应手。

1.5.2课题的主要任务

1、进行气动机械手的总体研究,并进行整体运动方式设计;

2、对气动机械手气路了解,进行关键部件的研究,完成气动阀座零件图。

本课题采用的是南通大学电子气动控制系统实验台,

3、设计气动机械升降臂回转臂部分结构,进行关键部件的设计计算;完成气动机械手升降臂结构装配图、气动机械手回转臂结构装配图

设计的气动机械手伸缩行程100,升降行程50,旋转180度;抓握零件直径,最大重量0.5kg 。

第二章 机械手的设计方案

对气动机械手的基本要求是能快速、准确地拾-放和搬运物件,这就要求它们具有高精度、快速反应、一定的承载能力、足够的工作空间和灵活的自由度及在任意位置都能自动定位等特性。设计气动机械手的原则是:充分分析作业对象(工件)的作业技术要求,拟定最合理的作业工序和工艺,并满足系统功能要求和环境条件;明确工件的结构形状和材料特性,定位精度要求,抓取、搬运时的受力特性、尺寸和质量参数等,从而进一步确定对机械手结构及运行控制的要求;尽量选用定型的标准组件,简化设计制造过程,兼顾通用性和专用性,并能实现柔性转换和编程控制.本次设计的机械手是通用气动上下料机械手,是一种模拟大中型场合工作的机械搬运设备。可以改变动作程序的自动搬运或操作设备,操作频繁的生产场合。在发出指令协调各有关驱动器之间的运动的同时,还要完成编程、示教/再现以及其他环境状况(传感器信息)、工艺要求、外部相关设备之间的信息传递和协调工作,使各关节能按预定运动规律运动。

2.1机械手主要类型和自由度的选择

手臂的机构基本上决定了操作机的工作空间范围,按机械手手臂运动的不同运动的坐标形式和形态来进行分类,其座标型式可分为直角座标式、圆柱座标式、球座标式和关节式。(1)直角坐标型具有三个移动关节(PPP),可使手部产生三个互相垂直的独立位移。由于其运动方程可独立处理,且为线性的,具有定位精度高,控制简单等特点,但操作灵活性较差,运动速度低的特点。(2)圆柱坐标型具有两个移动关节和一个转动关节(PPR),受部的坐标为(z,r,θ)。这种操作机的优点是所占的空间尺寸较小,相对工作范围较大,结构简单,手部可获得较高的速度。而缺点是手部外伸离中心轴愈远,其切向线位移分辨精度愈低。通常用于搬运机器人。(3)球座标型具有两个转动关节和一个移动关节(RRP),优点是结构紧凑,所占空间尺寸小,但目前应用较少。(4)关节型是模拟人的上肢而构成的。它具有三个转动关节(RRR),可绕铅垂轴转动和绕两个平行于水平面的轴转动。具有结构紧凑,所占空间体积少,相对工作空间大等特点,用于复杂设备当中。

由于本机械手在上下料时手臂具有升降、收缩及回转运动,在操作机中主动关节的数目应等于操作机的自由度,因此,采用圆柱座标型式。

2.2 机械手的驱动方案设计

由于气压传动系统的动作迅速,反应灵敏,阻力损失和泄漏较小,成本低廉因此本机械手采用气压传动方式。本系统采用南通大学的WQK-III电子气动控制系统实验台实现对机械手的控制。

2.3 机械手的控制方案设计

考虑到机械手的通用性,同时使用点位控制,因此我们采用可编程序控制器(PLC)对机械手进行控制。当机械手的动作流程改变时,只需改变PLC程序即可实现,非常方便快捷。本机械手采用了西门子S7-200的PLC(CPU 224CN)进行编程控制。

2.4 机械手的手部结构方案确定

为了使机械手的通用性更强,把机械手的手部结构设计成可更换结构,当工件是棒料时,使用夹持式手部;当工件是板料时,使用气流负压式吸盘。本文设计的是抓握直径为的零件。

2.5 机械手的手臂结构方案设计

按照抓取工件的要求,本机械手的手臂有三个自由度,即手臂的伸缩、左右回转和升降运动。手臂的回转和升降运动是通过立柱来实现的,立柱的横向移动即为手臂的横移。手臂的各种运动由气缸来实现。手臂的伸缩、升降运动由伸缩气缸来实现,回转由回转气缸实现

2.6 机械手的主要参数

1.机械手的最大抓重是其规格的主参数,由于是采用气动方式驱动,因此考虑抓取的物体不应该太重,查阅相关机械手的设计参数,结合工业生产的实际情况,本设计设计要求抓取的工件质量为0.5kg。

2.基本参数运动速度是机械手主要的基本参数。操作节拍对机械手速度提出了要求,设计速度过低限制了它的使用范围。而影响机械手动作快慢的主要因素是手臂伸缩及回转的速度。该机械手最大移动速度设计为。最大回转速度设计为。平均移动速度为。平均回转速度为。机械手动作时有启动、停止过程的加、减速度存在,用速度一行程曲线来说明速度特性较为全面,因为平均速度与行程有关,故用平均速度表示速度的快慢更为符合速度特性。除了运动速度以外,手臂设计的基本参数还有伸缩行程和工作半径。大部分机械手设计成相当于人工坐着或站着且略有走动操作的空间。过大的伸缩行程和工作半径,必然带来偏重力矩增大而刚性降低。在这种情况下宜采用自动传送装置为好。根据统计和比较,该机械手手臂的伸缩行程定为,最大工作半径约为。手臂升降行程定为。定位精度也是基本参数之一。该机械手的定位精度为。

2.7 机械手的技术参数列表

一、设计技术参数:

重量 自由度数 坐标型式

0.5kg 4个 圆柱坐标

定位方式 定位精度 驱动方式

行程开关 气压驱动

控制方式 最大工作半径 手指夹持范围

点位程序控制 棒料:

手臂运动参数:

伸缩行程 伸缩速度 升降行程 升降速度 回转范围 回转速度

第五章??结 论

1、本次设计的是气动通用机械手,相对于专用机械手,通用机械手的自由度可变,控制程序可调,因此适用面更广。

2、采用气压传动,动作迅速,反应灵敏,能实现过载保护,便于自动控制。工作环境适应性好,不会因环境变化影响传动及控制性能。阻力损失和泄漏较小,不会污染环境。同时成本低廉。

3、机械手采用PLC控制,具有可靠性高、改变程序灵活等优点,无论是进行时间控制还是行程控制或混合控制,都可通过设定PLC程序来实现。可以根据机械手的动作顺序修改程序,使机械手的通用性更强。

参考文献

1、张建民.工业机器人.北京:北京理工大学出版社,1988

2、蔡自兴.机器人学的发展趋势和发展战略.机器人技术,2001, 4

3、Krzystof Mianowski ,Simple and very low cost remote systems for tele-manipulation,1996

4、金茂青,曲忠萍,张桂华.国外工业机器人发展势态分析.机器人技术与应用 , 2001, 2

5、陶湘厅,袁锐波 气动机械手的应用现状及发展前景;2007 - 05 – 16

6、王积伟,章宏甲.液压与气压传动(第二版).机械工业出版社,2005

7、明仁雄, 等. 液压与气压传动[M ]. 国防工业出版社, 2003

8、陈新元, 张安龙. 装配线机械手电气混合控制[ J ].液压与气动, 2007 (3)

9、SMC (中国) 有限公司. 现代实用技术[M ] 1北京:机械工业出版社, 1998

10、陆鑫盛, 周洪. 气动自动化系统的优化设计[M ]. 上海科学技术文献出版社, 1999

11、孙桓,陈作模.机械原理(第六版).高等教育出版社,2001

12、韩秋实主编.机械制造技术基础(第二版).机械工业出版社,2004

13、机械设计手册(新)4.机械工业出版社,2004

14、王建华,毕万全.机械制图与计算机绘图.国防工业出版社,2004

15、廖常初.PLC编程及应用(第二版)S7-200.机械工业出版社,2005

16、廖常初.PLC应用技术问答.机械工业出版社,2006

17、温照方.S7-200可编程程序控制器教程.北京理工大学出版社,2002

川公网安备: 51019002004831号

川公网安备: 51019002004831号