黄豆播种机设计【农业机械】【全套6张CAD图纸+答辩毕业论文】

收藏

资源目录

压缩包内文档预览:(预览前20页/共59页)

编号:443296

类型:共享资源

大小:2.77MB

格式:ZIP

上传时间:2015-06-23

上传人:涐****

认证信息

个人认证

刘**(实名认证)

广东

IP属地:广东

30

积分

- 关 键 词:

-

黄豆

播种机

设计

农业机械

CAD图纸

答辩毕业论文

黄豆播种机

- 资源描述:

-

黄豆播种机设计

38页 15000字数+论文说明书+任务书+外文翻译+6张CAD图纸【详情如下】

任务书.doc

外文翻译--非圆齿轮与机械压力机运动学优化.doc

播种轮.dwg

播种轮装配图.dwg

设计评阅表.doc

鸭嘴公.dwg

鸭嘴器.dwg

鸭嘴母.dwg

黄豆播种机总装图.dwg

黄豆播种机设计论文说明书.doc

目录

摘要........I

Abstract.....I

1 绪 论 1

1.1 课题研究的背景 1

1.2 课题的背景和研究的意义 1

1.3 国内外播种机机械研究现状 2

1.4 课题研究的主要内容 3

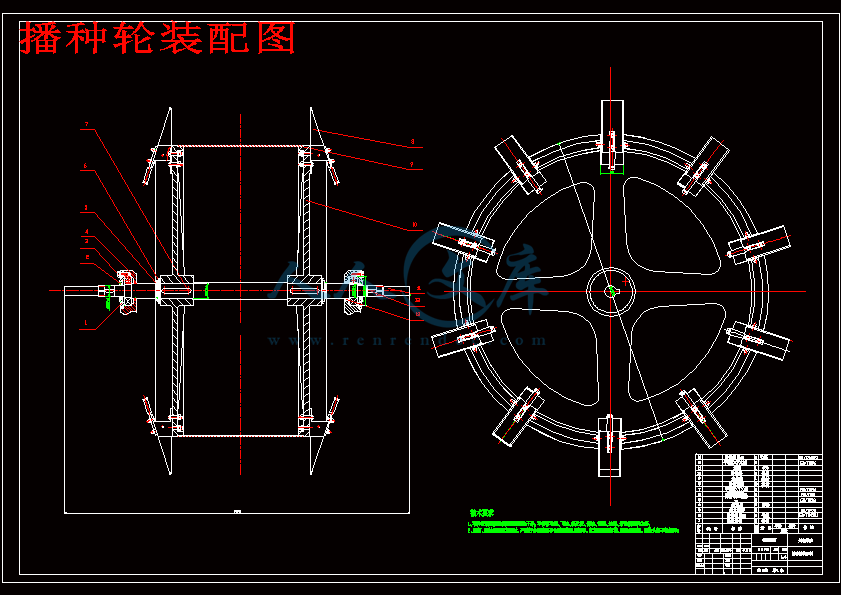

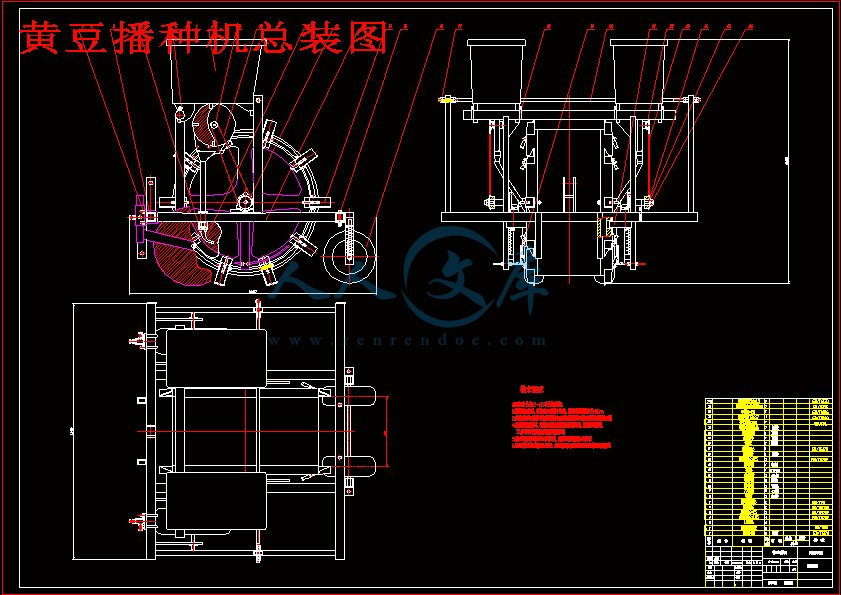

2 黄豆播种机方案确定 4

2.1 总体结构及配置 4

2.2 工作原理简介 4

2.3 本章小结 5

3 总体设计参数的确定 7

3.1 排种器的结构及工作过程 7

3.2 播种轮直径和鸭嘴数量的确定 8

3.2.1 考虑因素 8

3.2.2 播种轮直径计算 9

3.3 本章小结 9

4 播种轮和鸭嘴器具体设计 10

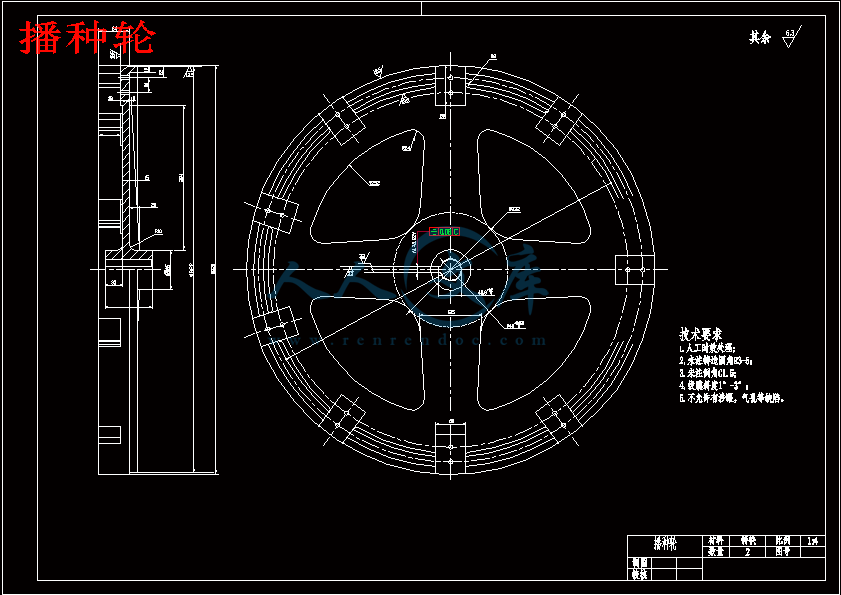

4.1 播种轮设计 10

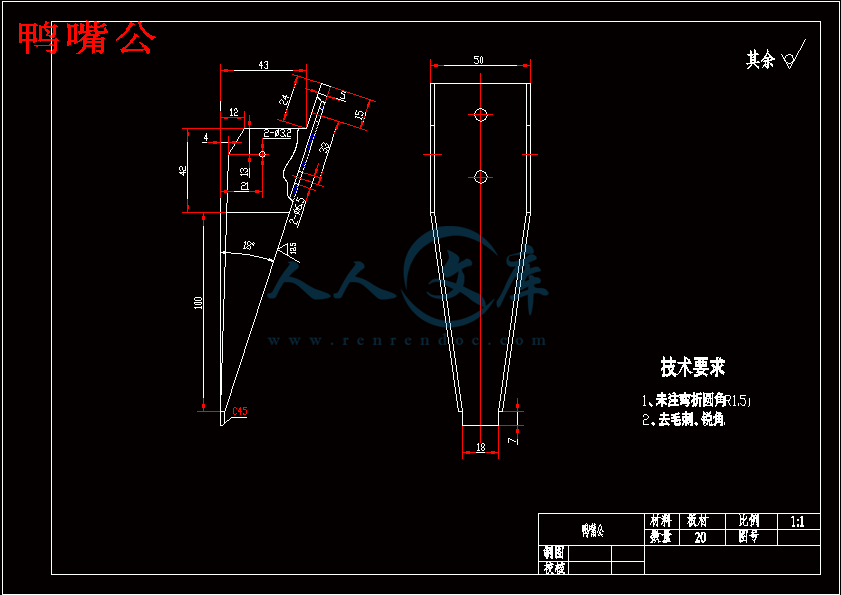

4.2 鸭嘴器设计 12

4.2.1 鸭嘴器结构设计 12

4.2.2 鸭嘴器的运动分析 14

4.2.3 成穴器基本参数的确定 15

4.3 本章小结 18

5 主轴设计与校核 19

5.1 轴的材料 20

5.2 轴的类型选择 20

5.3 计算轴上转矩和初步确定最小直径 22

5.3.1 轴的材料和热处理方式的选择 22

5.3.2 计算轴上转矩和初步确定最小直径 22

5.3.3 轴的结构设计 23

5.4 键联接选择和校核 24

5.4.1 平键连接 24

5.4.2 键联接的强度校核 25

5.5 轴的计算 27

5.5.1 轴的直径的计算 27

5.5.2 轴的结构简图 27

5.5.3 轴上载荷的计算 28

5.6 本章小结 31

6 黄豆播种的应用 32

6.1 播种前机具的准备 32

6.2 使用注意事项 32

6.3 黄豆播种机的特点 33

6.4 用好黄豆播种机 33

6.5 本章小结 34

结 论 35

参考文献 36

黄豆播种机设计

摘 要:本文主要介绍了黄豆播种机的工作原理及其所能完成的任务。通过普通拖拉机的牵引带动播种轮的转动,进而通过鸭嘴器的开合实现黄豆的机械化播种,大大提高播种的效率,提高劳动生产力。通过对设计要求的分析,此系统主要由播种轮,鸭嘴器来完成播种要求。在拖拉机行进过程中,由播种器的轮子带动播种轮的转动,通过安装在播种轮上的鸭嘴器插入离开土壤,完成播种。此设计主要适用于大面积的土地耕种,可以取代人工播种,降低劳动强度,提高效率,有利于在繁忙时节完成播种要求。

关键词:黄豆播种机;播种轮;鸭嘴器;促张杆;连接筒

ABSTRACT:This paper describes the membrane Planter principle and can complete the task. Through the ordinary tractor driven broadcast traction Species round of the rotation, and then through vasicine of CDCC achieve membrane mechanized planting and sowing greatly enhance the efficiency, improve labor productivity. Based on the analysis of the design requirements, the system is mainly seeding round, vasicine to fulfill the requirements of sowing. Tractor road in the process, from planting of seeding round driven wheels turning, Through the installation of the seeding round of the duckbilled Insert left soil, completed sowing. This design is mainly applied to a large area of land farmed, can replace artificial seeding, reduced labor intensity, increase efficiency, to be completed during the peak season planting requirements.

Key words: Membrane Planter;Seeding-Ferry;vasicine;connection tube;promote a stem

1 绪 论

1.1 课题研究的背景

农业机械化是农村生产力发展水平的重要标志,是农业和农村经济持续稳定健康发展和实现农业现代化的重要物质技术保障。加快发展农业机械化,是全面建设小康社会、率先基本实现现代化的现实要求。实践证明,大力推广先进适用的农业机械,用先进的农机装备武装农业,用先进的农机化技术改造农业,才能大幅度提高劳动生产率,提高农业整体效益,增强农业竞争力。

黄豆播种由于采用机械化播种,所以在播种前期对种子的选择,土壤的环境有较高的要求,具体要求如下:

(1) 种子品质好并清选分级

所选用的种子必须是个体丰产性能好、分蘖力强和单株生产率高的品种。播前要用合适的长孔筛对种子进行清选,要求种子籽粒饱满,发芽率高。播前要对种子进行药物处理,以防病虫害。

(2) 土壤基础良好

精播适用于土、肥、水等条件较好的高产地块,地块要深耕细耙、耙透耙实,上松下实,地平如镜,无明暗坷垃,底肥要施足。

(3) 播期适中且适当提前

因播量少,靠分蘖增加群体,因此必须按照节气,根据气温和地温适当提前播种。

(4) 作业前播种机具要进行适当的检查以及调整

1)检查排种器的性能:避免出现磕种子等情况。及时排除故障以保证播种质量。漏播的原因:播种出口堵塞;输种管堵塞;排种离合器不在接合位置;排种减速箱内弹簧力减弱或折断。

2)鸭嘴器的检查

鸭嘴器不能张开或不能闭合的原因:鸭嘴母和鸭嘴公的尺寸不合理,鸭嘴器的弹簧力减弱或折断。

1.2 课题的背景和研究的意义

加快发展农业机械化,是推进农业和农村经济结构调整、提升农业产业化水平的有效途径。大力开发和应用配套农机技术及机具,可以为农业产业结构调整提供强有力的技术支撑;围绕产业特色,发展农机推广项目,可为农业产业结构调整激发示范、辐射效应,促进农业产业的优化升级;围绕产业区域布局,优化配置农机装备资源,建立区域性的农机服务网络,加快推进农业产业化步伐。加快发展农业机械化,是实现农村劳动力转移,推动城镇化进程的有力举措。

1.3国内外播种机机械研究现状

近几年,国外在发展播种机械时遵循的原则是,不断更新工作原理,尽量完善其结构,使其具备良好的工作性能,以提高播种质量,并注重提高播种机具的通用性和适应性。例如配备多种排种部件以适应不同作物种子的要求;采用不同的开沟器和镇压轮以适应不同的土壤条件,运用变速装置加大播量与施肥量的调节范围;增加播种机的系列型号。通过提高作业速度或加大工作幅宽来提高工作效率,有的谷物调播机的工作速度高达12-15KM/H,最大幅宽达18m:采用播种联合作业和直接播种,旨在提高生产效率的同时,减少机具对土壤的压实程度,减小土壤的风蚀水蚀,降低机具的作业成本。

国外先进播种机的新技术主要体现在以下几个方面:

(1)发展播种联合作业和直接播种技术

播种的联合作业是指在播种的同时,完成耕整地、施肥、喷洒农药等作业,其优点是,一次可以完成多项作业,作业效率高,保证及时播种,提高产量;可以充分利用配套动力,节省能源、降低作业成本;可以减少机组进地次数,使土壤免受机具的过度压实,目前又发展了铺膜、播种联合作业,效果很好。

(2)采用新的排种原理,发展单粒精密播种技术。

单粒精密播种可以节约种子,且不需间苗, 国外的精密播种机已经达到相当完善的程度在精密播种机上除了设有晚上的整地、覆土、镇压及施肥、撒农药装置外,其排种装置多采用新的工作原理,包括各种气力式排种原理与机械式排种原理,以保证单粒精密播种。

(3)采用液压技术及电子技术

液压技术在播种机具上用于操纵开沟器的升降,在大宽幅的播种机上还用于折叠机架,以便于道路运输。电子技术在播种机上则是用于监控装置,监视排种装置是否正常工作以播量是否精确,用微处理机自动控制播量,特别是不规则的蔬菜种子,采用微处理机自动控制播量,可以省去对种子的丸粒处理,节省加工费用,降低生产成本,又能保证播量精确。

(4)新型排种器装置不断出现

排种装置是播种机的关键部件,目前主要有气流输送式条播排种器、孔带式精密排种器、倾斜圆盘指夹式精密排种器及畜力播种机仍占主要地位。全国有500家左右的企业生产播种机,其中只有10家生产与大中型拖拉机配套的播种机,与小型拖拉机配套的播种机和畜力播种机的产量已占到全国播种机产量的90%以上。近几年,我国的联合作业播种机发展也很快,其机具主要有播种——施肥联合作业机、耕作——播种联合作业机、松土——施肥——覆膜——穴播联合作业机和施水——播种联合作业机等,目前又发展铺膜播种联合作业。

1.4 课题研究的主要内容

(1)确定黄豆播种机的总体设计方案

通过普通拖拉机的牵引,带动播种器轮子的转动,进而带动播种轮的转动,使固定在播种轮上的鸭嘴器规律性的进入离开土壤,达到播种的目的。

(2)确定黄豆播种机的总体设计参数

配套动力:12—18马力拖拉机;

作业速度:2—4 Km/h;

垄宽:600mm;

垄距:400mm;

株距:260-280mm;

播深:50-70mm;

漏播率:5%;

(3)进行播种轮,鸭嘴器及播种轮安装轴的结构设计

(4)编写黄豆播种机使用说明书6.3 黄豆播种机的特点

(1)可实现联合作业。黄豆播种机一般由机架、排种器、导种部分、播种部分、覆土机构、镇压装置等部分组成,每个部分又有许多零部件配合工作。该机可一次完成整形、压膜、黄豆点播、膜孔覆土以及镇压等多种工序的联合作业。

(2)布置紧凑,质量大。黄豆播种机一次需完成多种工序,因而必须有许多机构、部件和装置紧密配合,又受到多种因素的限制,因此布置非常紧凑。由于结构复杂,部件多,加之作业时随机携带滴灌带以及种子等,因而相对其他农机具来说,质量很大,一般凡挂接超过2行的黄豆播种机,拖拉机前桥需要配重才能确保顺利作业。

(3)作业条件要求高。首先,地块条件要求高。既要防风条件好、盐碱小,又要肥力适中、地势平坦。此外,播前的田地准备工作也不能忽视,例如播种前地头要打好起落线等。

(4)要求播种速度均匀。黄豆播种机作业时,拖拉机动力传递给播种轮,通过链传动使排种器产生负压,足够的负压使排种器完成排种动作,然后导种至鸭嘴进行播种。这就决定了拖拉机发动机必须匀速运转,也就是说拖拉机必须匀速前进。如果发动机转速下降造成负压不足,很可能会产生空穴。对种子的发芽率、清洁度和外形要求高。黄豆黄豆播种机对种子尺寸要求不严,不需精选分级。但对种子的发芽率的清洁度要求高。发芽率低,即使播种了种子仍不出苗。有些作物的种子外形不规则,不易吸土,最好包衣丸粒化后再播,效果才会比较理想。

6.4 用好黄豆播种机

(1)搞好进田作业前的保养。首先,对拖拉机及播种机的各传动、转动部位,按说明书的要求加注润滑油,尤其是每班前要注意传动链条润滑和张紧情况以及播种机上螺栓的紧固;其次,要清理播种箱内的杂物和鸭嘴器上的缠草、泥土,确保状态良好。

(2)做好各种调整。先按使用说明书的规定和农艺要求,将播种量调准;再将传动链条的松紧度调整适中。

(3)注意加好种子。加入种子箱的种子,达到无小、秕、杂,以保证种子的有效性;其次种子箱的加种量至少要加到能盖住排种盒入口,以保证排种流畅。

(4) 注意匀速直线行驶。机手选择作业行走路线应保证加种和机械进出的方便,播种时要注意匀速直线前行,不能忽快忽慢或中途停车,以免重播、漏播;并防止开沟器堵塞。

6.5 本章小结

本章对黄豆播种机整机的使用做了详细的说明。黄豆播种新技术以其保墒、省种、省工、增产以及经济效益高等优点而受到人们的欢迎,正在迅速地在农业生产中推广运用。本章结合黄豆播种机的特点详细的介绍了黄豆播种机的播种前的准备、播种时的注意事项以及黄豆播种机的特点和黄豆播种机的使用方法。

结 论

现在国内大部分播种机都用一般的国产排种器。其播种效果不是很好,磕种子,缺种子,多种子的现象很多。这次设计的播种机用的排种器是组合式内窝精密排种器。其排种和播种稳定,效率高。磕种子,缺种子,多种子的现象出现率很低。播种轮的材料选用铸铁,优点是能保证加工精度。从而解决了板材焊接变形比较大,精度难保证,出现磕种子现象的问题,导种采用了轨道贴合式结构,所以,加工播种轮的时候用车床加工播种轮内壁,保证播种轮内壁的精度和弧度。这样就能解决播种机作业的时候发生意外和播种轮的变形而引起的磕种子现象的问题。为了解决排种器和播种轮不同步的问题,排种器和播种轮传动比设为1:2.5。为满足两行作业的要求,同时,考虑传动的可能性,拟采用两个排种器和两套传动和导种系统,这样不仅使结构得到简化,而且增加了工作的可靠性。

这次设计基本满足设计要求,垄距大约为40cm,株距为26cm播深为10cm。播种稳定,磕种子、缺种子、多种子出现率很低。设计基本满足设计要求,但不足之处在所难免。

参考文献

[1] 天津大学机械零件教研室.机械零件手册修订本[M].人民教育出版社,1982.

[2] 濮良贵,纪名刚.机械设计.第七版[M].高等教育出版社,2002.

[3] 成大先.机械设计手册.第四版[M].化学工业出版社,2002.

[4] 张波屏.播种机械设计原理[M].机械工业出版社,1982.

[5] 张德文,李林,王惠民.精密播种机械[M].农业出版社,1982.

[6] 石宏,李达.目前国内外播种机械发展走向(Ⅰ)[J].农业机械化与电气化,2009.

[7] 张波屏.论精密播种机发展的技术道路[J].中国农业机械学会种植机械专业组精密播种技术论文集,2009.

[8] 张波屏.播种机械设计原理[M].机械工业出版社,1982.

[9] 程兴田.播种机械的现状及发展前景[J].农业机械,2008.

[10] 杜辉.浅析当前农机推广中存在的几个主要问题[J].中国农机化,2010.

[11] 北京农业工程大学. 农学基础[M].北京:中国农业出版社,1988.

[12] 于建群.组合内窝孔黄豆精密排种器的研究[J].博士研究生学位论文.吉林工业大学,2010.

[13] 黑龙江农科院.2XJB型精播机的仿制研究[J].农业机械,1991.

[14] 李宝筏.农业机械学[M].中国农业出版社,2003.

[15] 东北大学机械零件设计手册编写组.机械零件设计手册[M].冶金工业出版社,1999.

[16] 纪名刚.濮良贵主编.机械设计第七版[M].高等教育出版社,2004

[17] 韩进宏主编.互换性与技术测量[M].机械工业出版社,2004

[18] 于骏一,邹青主编.机械制造技术基础[M].机械工业出版社,2004

[19] 陈日曜主编.金属切削原理[M].机械工业出版社,1982

[20] Yang Zhonglin.Vibration and Drop Simulation of Cushioning

Packaging.Product,[BB/OL],Packaging engineering,1999.04

- 内容简介:

-

湘潭大学兴湘学院毕业设计说明书 题 目: 黄豆播种机设计 学 院: 兴湘学院 专 业: 机械设计制造及其自动化 学 号: 2011964109 姓 名: 贺永钦 指导教师: 秦衡峰 副教授 完成日期: 2015年5月31日 湘潭大学兴湘学院毕业设计任务书论文设计题目: 黄豆播种机设计 学号: 2011964109 姓名: 贺永钦 专业: 机械设计制造及其自动化 指导教师: 秦衡峰 副教授 系主任: 刘柏希 教授 一、主要内容及基本要求 主要内容: (1) 查阅黄豆播种机的相关文献,了解黄豆播种机国内外的研究现状、发展前景; (2) 研读其他相关文献,了解黄豆播种机的工作原理; (3) 进行播种轮,鸭嘴器及播种轮安装轴的结构设计。 基本要求: (1) 了解黄豆播种机的基本知识; (2) 黄豆播种机的总体设计参数:垄宽:600mm; 垄距:400mm; 株距:260-280; 拨深:50-70mm; 漏拨率:控制在 5%以内; 二、重点研究的问题 (1) 黄豆播种机的工作原理; (2) 进行播种轮、鸭嘴器与播种轮安装轴的结构设计。 三、进度安排序号各阶段完成的内容完成时间1准备工作。主要了解设备的工作原理、结构特点,收集相关资料。2月25日3月5日2进行实样分解,了解各主要组成部分的结构原理,初步确定设计过程,初步绘制零件草图3月7 日3月19日3强度计算,标注尺寸数值和协调,确定公差、配合及粗糙度3月21日3月28日4根据零件图草图初步绘制装配图草图,对发现的问题研究,提出解决方案4月1日4月10日5根据装配图和零件图草图绘制零件的工作图和装配图4月11日4月30日6对所有图纸审察,写出说明书,准备答辩。5月1日5月31日四、应收集的资料及主要参考文献1 天津大学机械零件教研室.机械零件手册修订本M.人民教育出版社,1982. 2 濮良贵,纪名刚.机械设计.第七版M.高等教育出版社,2002. 3 成大先.机械设计手册.第四版M.化学工业出版社,2002. 4 张波屏.播种机械设计原理M.机械工业出版社,1982. 5 张德文,李林,王惠民.精密播种机械M.农业出版社,1982. 6 石宏,李达.目前国内外播种机械发展走向()J.农业机械化与电气化,2009. 7 张波屏.论精密播种机发展的技术道路J.中国农业机械学会种植机械专业组精密播种技术论 文集,2009. 8 张波屏.播种机械设计原理M.机械工业出版社,1982. 9 程兴田.播种机械的现状及发展前景J.农业机械,2008. 10 杜辉.浅析当前农机推广中存在的几个主要问题J.中国农机化,2010. 11 北京农业工程大学. 农学基础M.北京:中国农业出版社,1988. 12 于建群.组合内窝孔黄豆精密排种器的研究J.博士研究生学位论文.吉林工业大学,2010. 13 黑龙江农科院.2XJB型精播机的仿制研究J.农业机械,1991. 14 李宝筏.农业机械学M.中国农业出版社,2003. 15 东北大学机械零件设计手册编写组.机械零件设计手册M.冶金工业出版社,1999. 16 纪名刚.濮良贵主编.机械设计第七版M.高等教育出版社,2004 湘潭大学兴湘学院毕业设计评阅表院系 兴湘学院 专业 机械设计制造及其自动化 学号 2011964109 姓名 贺永钦 毕业设计题目: 黄豆播种机设计 评阅人姓名(职称) 评阅日期 评价项目评 价 内 容选题1.是否符合培养目标,体现学科、专业特点和教学计划的基本要求,达到综合训练的目的;2.难度、份量是否适当;3.是否与生产、科研、社会等实际相结合。能力1.是否有查阅文献、综合归纳资料的能力;2.是否有综合运用知识的能力;3.是否具备研究方案的设计能力、研究方法和手段的运用能力;4.是否具备一定的外文与计算机应用能力;5.工科是否有经济分析能力。论文(设计)质量1.立论是否正确,论述是否充分,结构是否严谨合理;实验是否正确,设计、计算、分析处理是否科学;技术用语是否准确,符号是否统一,图表图纸是否完备、整洁、正确,引文是否规范;2.文字是否通顺,有无观点提炼,综合概括能力如何;3.有无理论价值或实际应用价值,有无创新之处。综合评 价评阅人: 年 月 日湘潭大学兴湘学院毕业设计鉴定意见学号: 2011964109 姓名: 贺永钦 专业: 机械设计制造及其自动化 毕业论文(设计说明书) 41 页 图 表 6 张论文(设计)题目: 黄豆播种机设计 内容提要: 本文介绍了黄豆播种机的工作原理及其所能完成的任务。通过普通拖拉机的牵引带懂播种轮的转动,进而通过鸭嘴器的开合实现黄豆的机械化播种,大大提高播种的效率,提高劳动生产率。通过对设计要求的分析,此系统主要由播种轮、鸭嘴器来完成播种要求。在拖拉机行进过程中,由播种器的轮子带动播种轮的转动,通过安装在播种轮上的鸭嘴器插入离开土壤,完成播种。此设计主要适用于大面积的土地耕种,取代人工播种,降低劳动强度,提高效率,有利于在繁忙时节完成播种要求。研究结果:(1)了解了黄豆播种机的工作原理;(2)完成了黄豆播种机的结构设计指导教师评语指导教师: 年 月 日答辩简要情况及评语答辩小组组长: 年 月 日答辩委员会意见 答辩委员会主任: 年 月 日目录摘要.IAbstract.I1 绪 论11.1 课题研究的背景11.2 课题的背景和研究的意义11.3 国内外播种机机械研究现状21.4 课题研究的主要内容32 黄豆播种机方案确定42.1 总体结构及配置42.2 工作原理简介42.3 本章小结53 总体设计参数的确定73.1 排种器的结构及工作过程73.2 播种轮直径和鸭嘴数量的确定83.2.1 考虑因素83.2.2 播种轮直径计算93.3 本章小结94 播种轮和鸭嘴器具体设计104.1 播种轮设计104.2 鸭嘴器设计124.2.1 鸭嘴器结构设计124.2.2 鸭嘴器的运动分析144.2.3 成穴器基本参数的确定154.3 本章小结185 主轴设计与校核195.1 轴的材料205.2 轴的类型选择205.3 计算轴上转矩和初步确定最小直径225.3.1 轴的材料和热处理方式的选择225.3.2 计算轴上转矩和初步确定最小直径225.3.3 轴的结构设计235.4 键联接选择和校核245.4.1 平键连接245.4.2 键联接的强度校核255.5 轴的计算275.5.1 轴的直径的计算275.5.2 轴的结构简图275.5.3 轴上载荷的计算285.6 本章小结316 黄豆播种的应用326.1 播种前机具的准备326.2 使用注意事项326.3 黄豆播种机的特点336.4 用好黄豆播种机336.5 本章小结34结 论35参考文献36黄豆播种机设计摘 要:本文主要介绍了黄豆播种机的工作原理及其所能完成的任务。通过普通拖拉机的牵引带动播种轮的转动,进而通过鸭嘴器的开合实现黄豆的机械化播种,大大提高播种的效率,提高劳动生产力。通过对设计要求的分析,此系统主要由播种轮,鸭嘴器来完成播种要求。在拖拉机行进过程中,由播种器的轮子带动播种轮的转动,通过安装在播种轮上的鸭嘴器插入离开土壤,完成播种。此设计主要适用于大面积的土地耕种,可以取代人工播种,降低劳动强度,提高效率,有利于在繁忙时节完成播种要求。关键词:黄豆播种机;播种轮;鸭嘴器;促张杆;连接筒ABSTRACT:This paper describes the membrane Planter principle and can complete the task. Through the ordinary tractor driven broadcast traction Species round of the rotation, and then through vasicine of CDCC achieve membrane mechanized planting and sowing greatly enhance the efficiency, improve labor productivity. Based on the analysis of the design requirements, the system is mainly seeding round, vasicine to fulfill the requirements of sowing. Tractor road in the process, from planting of seeding round driven wheels turning, Through the installation of the seeding round of the duckbilled Insert left soil, completed sowing. This design is mainly applied to a large area of land farmed, can replace artificial seeding, reduced labor intensity, increase efficiency, to be completed during the peak season planting requirements.Key words: Membrane Planter;Seeding-Ferry;vasicine;connection tube;promote a stem 1 绪 论1.1 课题研究的背景农业机械化是农村生产力发展水平的重要标志,是农业和农村经济持续稳定健康发展和实现农业现代化的重要物质技术保障。加快发展农业机械化,是全面建设小康社会、率先基本实现现代化的现实要求。实践证明,大力推广先进适用的农业机械,用先进的农机装备武装农业,用先进的农机化技术改造农业,才能大幅度提高劳动生产率,提高农业整体效益,增强农业竞争力。黄豆播种由于采用机械化播种,所以在播种前期对种子的选择,土壤的环境有较高的要求,具体要求如下:(1) 种子品质好并清选分级所选用的种子必须是个体丰产性能好、分蘖力强和单株生产率高的品种。播前要用合适的长孔筛对种子进行清选,要求种子籽粒饱满,发芽率高。播前要对种子进行药物处理,以防病虫害。(2) 土壤基础良好精播适用于土、肥、水等条件较好的高产地块,地块要深耕细耙、耙透耙实,上松下实,地平如镜,无明暗坷垃,底肥要施足。(3) 播期适中且适当提前 因播量少,靠分蘖增加群体,因此必须按照节气,根据气温和地温适当提前播种。(4) 作业前播种机具要进行适当的检查以及调整1)检查排种器的性能:避免出现磕种子等情况。及时排除故障以保证播种质量。漏播的原因:播种出口堵塞;输种管堵塞;排种离合器不在接合位置;排种减速箱内弹簧力减弱或折断。2)鸭嘴器的检查鸭嘴器不能张开或不能闭合的原因:鸭嘴母和鸭嘴公的尺寸不合理,鸭嘴器的弹簧力减弱或折断。1.2 课题的背景和研究的意义加快发展农业机械化,是推进农业和农村经济结构调整、提升农业产业化水平的有效途径。大力开发和应用配套农机技术及机具,可以为农业产业结构调整提供强有力的技术支撑;围绕产业特色,发展农机推广项目,可为农业产业结构调整激发示范、辐射效应,促进农业产业的优化升级;围绕产业区域布局,优化配置农机装备资源,建立区域性的农机服务网络,加快推进农业产业化步伐。加快发展农业机械化,是实现农村劳动力转移,推动城镇化进程的有力举措。1.3国内外播种机机械研究现状近几年,国外在发展播种机械时遵循的原则是,不断更新工作原理,尽量完善其结构,使其具备良好的工作性能,以提高播种质量,并注重提高播种机具的通用性和适应性。例如配备多种排种部件以适应不同作物种子的要求;采用不同的开沟器和镇压轮以适应不同的土壤条件,运用变速装置加大播量与施肥量的调节范围;增加播种机的系列型号。通过提高作业速度或加大工作幅宽来提高工作效率,有的谷物调播机的工作速度高达12-15KM/H,最大幅宽达18m:采用播种联合作业和直接播种,旨在提高生产效率的同时,减少机具对土壤的压实程度,减小土壤的风蚀水蚀,降低机具的作业成本。国外先进播种机的新技术主要体现在以下几个方面:(1) 发展播种联合作业和直接播种技术播种的联合作业是指在播种的同时,完成耕整地、施肥、喷洒农药等作业,其优点是,一次可以完成多项作业,作业效率高,保证及时播种,提高产量;可以充分利用配套动力,节省能源、降低作业成本;可以减少机组进地次数,使土壤免受机具的过度压实,目前又发展了铺膜、播种联合作业,效果很好。(2) 采用新的排种原理,发展单粒精密播种技术。单粒精密播种可以节约种子,且不需间苗, 国外的精密播种机已经达到相当完善的程度在精密播种机上除了设有晚上的整地、覆土、镇压及施肥、撒农药装置外,其排种装置多采用新的工作原理,包括各种气力式排种原理与机械式排种原理,以保证单粒精密播种。(3) 采用液压技术及电子技术液压技术在播种机具上用于操纵开沟器的升降,在大宽幅的播种机上还用于折叠机架,以便于道路运输。电子技术在播种机上则是用于监控装置,监视排种装置是否正常工作以播量是否精确,用微处理机自动控制播量,特别是不规则的蔬菜种子,采用微处理机自动控制播量,可以省去对种子的丸粒处理,节省加工费用,降低生产成本,又能保证播量精确。(4) 新型排种器装置不断出现排种装置是播种机的关键部件,目前主要有气流输送式条播排种器、孔带式精密排种器、倾斜圆盘指夹式精密排种器及畜力播种机仍占主要地位。全国有500家左右的企业生产播种机,其中只有10家生产与大中型拖拉机配套的播种机,与小型拖拉机配套的播种机和畜力播种机的产量已占到全国播种机产量的90%以上。近几年,我国的联合作业播种机发展也很快,其机具主要有播种施肥联合作业机、耕作播种联合作业机、松土施肥覆膜穴播联合作业机和施水播种联合作业机等,目前又发展铺膜播种联合作业。1.4 课题研究的主要内容(1)确定黄豆播种机的总体设计方案 通过普通拖拉机的牵引,带动播种器轮子的转动,进而带动播种轮的转动,使固定在播种轮上的鸭嘴器规律性的进入离开土壤,达到播种的目的。(2)确定黄豆播种机的总体设计参数配套动力:1218马力拖拉机;作业速度:24 Km/h;垄宽:600mm;垄距:400mm;株距:260-280mm;播深:50-70mm;漏播率:5%;(3)进行播种轮,鸭嘴器及播种轮安装轴的结构设计(4)编写黄豆播种机使用说明书 2 黄豆播种机方案确定2.1 总体结构及配置种箱及排种器使用组合内窝孔精密排种器,采用轮式鸭嘴器结构。黄豆播种机两侧的上部各有一个种箱,两个种箱下部各有组合内窝孔精密排种器。这样就能配合轮式鸭嘴器的结构。轮式鸭嘴器的结构是有两个圆形的播种轮中间用套筒连接构成一个轮子。垄距的要求是轮子的播种轮厚度和套筒的宽度来实现的。就是两个播种轮的厚度和套筒的宽度的和等于农艺要求的垄距。轮子两侧,就是播种轮的周边有若干个槽,每个槽装上鸭嘴器。株距是用鸭嘴器的间距来实现的,就是鸭嘴器之间的距离等于农艺要求的株距。鸭嘴器的作用是在铺膜施肥后的垄上拨开松土壤,鸭嘴器随着轮子的转动而转动,其中一个鸭嘴器转到与土壤接触的时候开始拨开松土壤,鸭嘴器转到与地面垂直的时候是最深的时候,就是达到播深要求的时候鸭嘴器张开的最大,这时从种箱通过排种器排出的种子经过导种管落到播种轮内壁上,鸭嘴器张开最大的时候,内壁上的种子从鸭嘴器的口顺利地落到土壤里。鸭嘴器的长度应满足播深要求,落到土壤里的种子满足播深要求。2.2 工作原理简介用12-18马力的拖拉机牵引黄豆播种机,黄豆播种机的轮子靠自身重力产生的摩擦力滚动。轮子主轴以链传动方式转动种箱下部的内窝孔精密排种器,所以只要播种轮转动排种器就排种。排种器每转一圈排出一定数量的种子,从种箱排出来的种子落到连接排种器和播种轮内壁的导种管,通过导种管落到播种轮内壁,鸭嘴器张开最大的时候种子从鸭嘴口落到适当深度的土壤里,种子入土后轮子用自身的重力进行镇压。图2.1为工作原理图,图2.2为黄豆播种机的工作原理流程图。图2.1黄豆播种机工作原理图图2.2 黄豆播种机工作原理程序图2.3 本章小结本章确定了黄豆播种机的总体设计方案。该方案配套种箱及排种器使用组合内窝孔精密排种器,采用“轮式鸭嘴器”结构。也就是把鸭嘴固定到播种轮上,随着轮子的滚动,鸭嘴器入土和开合完成最终的播种作业。导种的难点是由导种管往鸭嘴器里的输送,我们采用轨道贴合式结构,由于轮体使用铸铁材料,轨道亦进行机械加工,完全能够满足精度要求。动力依靠轮子的滚动来取得,通过链传动驱动排种器排种。为满足两行作业的要求,同时考虑传动的可能性,拟采用两个排种器和两套传动和导种系统,这样不仅使结构得到简化,而且增加了工作的可靠性。该播种机主要由种箱及排种器、大链轮、导种管、小链轮、机架、转子装配、镇压轮装配、行走轮组成463 总体设计参数的确定3.1 排种器的结构及工作过程内窝组合内窝孔黄豆精密排种器由排种器壳体(其上开有进种口、投种口和卸种槽)。孔轮,内护种板等组成。在内窝孔轮上均布有圆形充填孔和阶梯形内窝定量孔,见图3.1。该排种器的工作过程为(参见图3.2):种箱内的种子由进种口进入排种器内腔,随着内窝孔轮的转动,数粒种子在重力的作用下进入充填孔(一次充种)。随之其中一粒种子在摩擦力和重力的作用下,由充填孔进入内窝定量孔(二次充种)。内窝孔轮继续转动,当充填孔进入清种区时,多余种子在重力作用下落回排种器内腔,而保持在内窝定量孔中的一粒种子随内窝孔轮继续转动并进入护种区,直到投种口时被投出,至此完成排种过程。为避免投种时夹种,在投种口处开有卸种槽。图3.1 充填孔和阶梯形内窝定量孔的形状及尺寸 图3.2 排种器的工作过程由于该排种器的内窝定量孔采用阶梯形组合内窝孔,因此无论是长扁形种子,还是圆形种子,在平卧或侧立等任一状态下均可进入内窝定量孔,且只能进1粒。设计该排种器的关键是确定充填孔和内窝定量孔的形状及尺寸,以使不同形状和尺寸的黄豆种子能在短时间内充入内窝定量孔,并精确定量。3.2 播种轮直径和鸭嘴数量的确定3.2.1 考虑因素(1)满足株距26-28cm株距应达到26-28cm之间,播种轮周围上装的鸭嘴器之间的距离就是株距。所以计算播种轮直径的时候先确定株距。 (2)排种器的特点计算播种轮直径的时候主要考虑排种器的排种量特点,就是组合内窝孔精密排种器每转一圈下4粒种子。(3)播种机作业速度为24 Km/h,种子从排种器落到导管后靠自身重力落到播种轮内壁,所以轮子旋转的角速度(W)尽量小。利于落种,也就是说播种轮轴径D轮尽量大。3.2.2 播种轮直径计算轮径:D 周长:C株距:S 按26cm计算鸭嘴数目:N则:C=3.14D=NS (3.1)D=或N=初定D=800mm则 N=9.66取N=10 算 D=828这样对D=828mm的轮子一般工厂都可以加工。而N=10与组合内窝孔精密排种器不同步,这问题可用改变传动比来实现。3.3 本章小结本章从黄豆播种机的总体结构出发,确定了排种器的工作原理以及设计方法,同时考虑到黄豆播种机的设计因素以及适用范围,最终确定了播种轮的结构设计参数。由于该排种器的内窝定量孔采用阶梯形组合内窝孔,因此无论是长扁形种子,还是圆形种子,在平卧或侧立等任一状态下均可进入内窝定量孔,且只能进1粒,确保了该设计排种的精确定量。4 播种轮和鸭嘴器具体设计4.1 播种轮设计 播种轮设计(如图4.1所示):轮子上共有20个装鸭嘴的槽,一个播种轮有10个槽,每个槽都安装鸭嘴器。播种轮是播种机的重要的部分之一。对膜的损害程度,磕种子的程度都跟播种轮有很大的关系。 图4.1 播种轮结构图播种轮材质选择:铸铁,能保证加工精度,但板材焊接变形比较大,精度难保证。技术要求:不能有砂眼、气孔等缺陷。 该播种机是黄豆播种机,是在黄豆进行播种,该播种机在黄豆播种后黄豆除了播种的位置外不能破坏其他部分的膜。如果破坏其他部分的膜,土壤的水分就会丢失,先铺的膜就不能起保护土壤的作用。尤其是对播种轮的内壁有一定的加工要求。为了保证不出现磕坏种子的情况,播种轮的内壁需要用专用车床加工,因为铸出来的播种轮内壁不能保证精度,所以必须用专用车床加工,保证内壁的弧度和精度。因为种子从排种器下来之后通过导管落到播种轮的内壁。种子落到内壁之后在内壁上面移动,当移动到鸭嘴口的时候掉进鸭嘴。为了保证种子准确地落到内壁,导管是帖着内壁。从种子落到内壁开始到掉进鸭嘴的这段时间是导管推动种子移动,所以播种轮的内壁不够圆或粗糙的话,种子在落到内壁开始掉进鸭嘴的这段时间会出现种子被导管和内壁磕坏的现象。播种过程出现缺种子和多种子的原因是种子落到内壁后都有一定的反弹力。点1位置 点2位置第一段 第二段图4.2 种子落点示意图如图4.2所示当种子落到第一点为点1时种子落到内壁后有反弹力,反弹力的作用下种子有可能跳过鸭嘴第一段到第二段。因为种子的形状和大小不一样及外部因素的影响,种子落到内壁后受的反弹力的大小不一样,所以下一个种子落到内壁后没跳过第二段而在第二段内等鸭嘴。这种情况就会出现第一段缺种子,第二段多种子的现象。解决这种现象应把种子落到内壁的第一点调到图上2点位置。这样的话种子落到内壁后很难跳过鸭嘴到第二段。调种子落到内壁的第1点的调整方法是调连接排种器的齿轮。还需要把导管设计成有一定的弧度,这样可以减少种子下落的速度,从而能减小种子落到内壁后的反弹力。连接筒作用是连接两个播种轮。其材料是钢板3/Q235,焊接的部分应磨平。防止焊接部分刮破膜。4.2 鸭嘴器设计4.2.1 鸭嘴器结构设计黄豆播种的时候鸭嘴器在黄豆开口,然后鸭嘴器的嘴逐渐张开,开始拨开附近的土,当鸭嘴器埋到最深的时候鸭嘴器的嘴张的最大,这时候种子已经埋在土里,然后鸭嘴器的嘴逐渐开始闭上,同时出土。图4.3为鸭嘴器结构图:1-杆套 2-鸭嘴母 3-鸭嘴公 4-促张杆图4.3 鸭嘴器结构图鸭嘴器主要由杆套,促张杆,鸭嘴母,鸭嘴公组成。杆套的材料:圆钢12/Q235鸭嘴母的材料:钢板3/Q235鸭嘴公的材料:钢板2/Q235促张杆的材料:圆钢10/Q235鸭嘴器是固定在播种轮周边的槽上,播种轮转动的时候鸭嘴器也一起转动,播种机机架底部有弧形的铁杆,当播种轮转到鸭嘴器开始在黄豆打孔位置的时候,鸭嘴器的杆套与弧形铁杆接触。铁杆有一定的弧度,而且中间弧度最大,所以鸭嘴器到弧形铁杆中间的时候张开的最大。为了减小鸭嘴器的促张杆和弧形铁杆的摩擦力,在促张杆与弧形铁杆接触的位置加杆套。杆套作用是减小摩擦力,减少鸭嘴器和弧形铁杆接触时发出的噪音,减少促张杆和弧形铁杆的磨损,减少能量损失。促张杆与鸭嘴公联接,鸭嘴母与播种轮联接,鸭嘴母与鸭嘴公的联接处要加弹簧,便于鸭嘴器出土时自动闭上,鸭嘴母固定在播种轮,所以鸭嘴器张开时,促张杆受弧形铁杆力(图上箭头方向的力),张开的是与促张杆联接的鸭嘴公。鸭嘴器的长度要满足播深要求,所以鸭嘴器入土部分的长度应达到7-10cm鸭嘴公与鸭嘴母的基本尺寸如图4.4: 鸭嘴母 鸭嘴公图4.4鸭嘴公与鸭嘴母结构尺寸图鸭嘴器入土的部分长度是10cm,就保证满足播深要求。铺膜后的土是松土,所以鸭嘴器入土部分受的力不大。鸭嘴母的材料是钢板3/Q235,鸭嘴公的材料是钢板2/Q235,所以不需要对鸭嘴器进行受力分析。4.2.2 鸭嘴器的运动分析 (1) 穴孔的形成过程及其分析若成穴轮作纯滚动,则其轮缘上各点的运动轨迹为一摆线,因鸭嘴是安装在成穴轮外的锥体上,其上各点的运动轨迹为余摆线。若考虑滑移,则鸭嘴上的各点轨迹因滑移量s不同而变化(s =- 2n,成穴轮转N圈时实际通过的距离),图4.5是在0s2H时鸭嘴形成的轨迹轮廓。在穴孔形成过程中,鸭嘴后面AB的作用是:当0s2H时,在入土过程中形成穴孔的左上方轮廓和右下方轮廓,出土过程中形成左下方轮廓。鸭嘴前面AC的作用是:当0s2H时,在出土后期挤压土壤,并延续至出土结束,形成穴孔右上方轮廓。图4.5 鸭嘴的轨迹图(2) 穴孔的轮廓图4.6 孔穴形成过程由穴孔形成过程可知,通常穴孔轮廓由三段曲线组成,即图4.6中的ab,bc,cd。取如图4.6所示的坐标系,穴底为坐标原点O。bc段为鸭嘴尖点A的轨迹,方程为: (4.1)cd段由鸭嘴前面AC在出土过程中形成,方程为: (4.2)ab段由鸭嘴后面AB在入土过程中形成,方程为: (4.3)式(4.1)、(4.2)、(4.3)是在滑移量0s2H情况下导出的;当s2H时,bc两点重合,各式仍成立。 4.2.3 成穴器基本参数的确定成穴轮上的鸭嘴在黄豆打出的膜孔大小是评价机具性能优劣的指标之一,为了探索减小膜孔尺寸的途径,首先建立膜孔模型。我们假定:机速的变化和成穴轮的下陷只对滚动半径有影响:不计膜孔宽度变化。膜孔的大小可用面积来度量,即式中膜孔纵长;膜孔宽度;因的变化不计,故膜孔面积由膜孔纵长所决定。由图4.6可知,膜孔纵长为; (4.4)式中、可分别由式(4.2)、(4.3)来计算, (4.5)式中、分别为鸭嘴前面和后面车土壤中形成穴孔曲线包络线时,鸭嘴中线的最大转角。 (4.6)将式(4.5)、(4.6)代入式(4.4),可计算得与的关系,见图4.7。图4.7 膜孔纵长关系图从图4.7可以看出,当、增大时,将增大。当一定时,随增加,增大,但增加较少。这也就是说,成穴轮半径对影响较小,所以该值可根据结构等其它因素来确定,但以小些为宜。(1) 鸭嘴后面角鸭嘴后面角的大小,影响鸭嘴出土时的挑膜情况。鸭嘴尖部离开土壤,即处于图4.6中b点时,鸭嘴轴线处于位置。若此时鸭嘴转角最小为,则可避免挑膜。据此条件得避免挑膜方程组; (4.7)式中日鸭嘴尖点位于b点时的转角在式(4.7)中,、为未知数。用下降法解该非线性方程组,图4.8是求解后的关系图。结果表明,当播深H不变时,增加,则减小;当不变时,H增加,将增大。图4.8 鸭嘴后面角关系图(2) 鸭嘴前面角鸭嘴前面角的存在,将使穴孔尺寸增加,引起膜孔增大;但可以增加成穴轮的滚动作用力,减少成穴轮的滑移;也可以保证鸭嘴内充种。因此该角的确定从减小膜孔面积上看,应在满足充种要求条件下,取小一些为宜。至此,三个基本参数、的确定方法已推导完毕,根据具体机型可确定其成穴器设计的参数值,我们研究的度为3-5kinh,于是取成穴转半径=0.414m,鸭嘴前面角=20,后面角=20。4.3 本章小结本章在继前一章的基础上,从总体设计方案出发,研究黄豆播种机的播种过程及鸭嘴器的运动轨迹曲线,进行了播种轮和鸭嘴器的具体设计方法,确定了鸭嘴器的数目以及成穴过程。同时本章从播种轮和鸭嘴器的材料选择到两者的生产制造方法到最后的播种轮的总体装配都做了详细5 主轴设计与校核 轴的设计是根据给定的轴的功能要求(传递功率和转矩,所支持零件的要求等)和满足物理、几何约束的前提下,确定轴的最佳形状和尺寸,尽管轴设计中所受的物理约束很多,但设计时,其物理约束的选择仍是有区别的,对一般的用途的轴,满足强度约束条件,具有合理的结构和良好的工艺性即可。对于静刚度要求高的轴,如机床主轴,工作时不允许有过大的变形,则应按刚度约束条件来设计轴的尺寸。对于高速或载荷作周期变化的轴,为避免发生共振,则应需按临界转速约束条件进行轴的稳定性计算。轴的设计并无固定不变的步骤,要根据具体情况来定,一般方法是:(1) 按扭转强度约束条件或与同类机器类比,初步确定轴的最小直径。(2) 考虑轴上零件的定位和装配及轴的加工等几何约束,进行轴的结构设计,确定轴的几何尺寸。 值得指出的是:轴结构设计的结果具有多样性。不同的工作要求、不同的轴上零件的装配方案以及轴的不同加工工艺等,都将得出不同的轴的结构型式。因此,设计时,必须对其结果进行综合评价,确定较优的方案。 根据轴的结构尺寸和工作要求,选择相应的物理约束,检验是否满足相应的物理约束。若不满足,则需对轴的结构尺寸作必要修改,实施再设计,直至满足要求。设计轴时,要使轴的结构便于加工、测量、装拆和维修,力求减少劳动量,提高劳动生产率。为了便于加工,减小加工工具的种类,应使一轴上的圆角半径、键槽、越程槽、退刀槽的各自尺寸应相同。一根轴上的各个键槽应开在轴的同一母线上。当有几个花键轴段时,花键尺寸最好也应统一。为了便于装配,轴的配合直径应圆整为标准值,轴端应加工出倒角(一般为45度);过盈配合零件轴端应加工出导向锥面。各轴段所需的直径与轴上载荷的大小有关。初步确定轴的直径时,通常还不知道支反力的作用点,不能决定弯距的大小与分布情况,因而还不能按轴所受的具体载荷及其引起的应力来确定轴的直径。但在进行轴的结构前,通常已能求得轴所受的扭矩。因此,可按轴所受的扭矩初步估算轴所需的最小直径,然后再按轴上零件的装配方案和定位要求,从处起逐一确定各段轴的直径。在实际设计中,轴的直径亦可凭设计者的经验取定,或参考同类机械用类比的方法确定。有配合要求的轴段,应尽量采用标准直径。安装标准件(如滚动轴承、联轴器、密封圈等)部位的轴径,应取为相应的标准值及所选配合的公差。 为了使齿轮、轴承等有配合要求的零件装拆方便,并减少配合表面的擦伤,在配合轴段前应采用较小的直径。为了使与轴作过盈配合的零件易于装配,相配轴段的压入端应制出锥度;或在同一轴段的两个部位上采用不同的尺寸公差。确定各轴段长度时,应尽可能使结构紧凑,同时还要保证零件所需的装配或调整空间。轴的各段长度主要是根据各零件与轴配合部分的轴向尺寸和相邻零件间必要的空隙来确定的。为了保证轴向定位可靠,与齿轮和联轴器等零件相配合部分的轴段长度一般应比轮毂长度短23mm。5.1 轴的材料 轴的材料种类很多,选择时应主要考虑如下因素:(1) 轴的强度、刚度及耐磨性要求;(2) 轴的热处理方法及机械加工工艺性的要求;(3) 轴的材料来源和经济性等;轴是组成机器的重要零件之一,其主要功能是支持作回转运动的传动零件(如齿轮、蜗轮等),并传递运动和动力。该播种机作业的时候播种轮靠和土地的压力滚动,播种轮带动主轴。主轴靠链传动使排种器转动,从而排种。轴的材料主要是碳钢和合金钢。碳钢比合金钢价格低廉,对应力集中的敏感性低,可通过热处理改善其综合性能,加工工艺性好,一般用途的轴,多用含碳量为0.250.5%的中碳钢。尤其是45号钢,对于不重要或受力较小的轴也可用Q235A等普通碳素钢。 合金钢具有比碳钢更好的机械性能和淬火性能,但对应力集中比较敏感,且价格较贵,多用于对强渡和耐磨性有特殊要求的轴。如20Cr、20CrMnTi等低碳合金钢,经渗碳处理后可提高耐磨性;20CrMoV、38CrMoAl等合金钢,有良好的高温机械性能,常用于在高温、高速和重载条件下工作的轴。该播种机对应力集中的敏感性较低,采用碳钢材料。5.2 轴的类型选择根据轴线形状的不同轴又可分为曲轴、直轴和钢丝软轴。图5.1 曲轴曲轴:各轴段轴线不在同一直线上,主要用于有往复式运动的机械中,如内燃机中的曲轴(图5.1)。图5.2 直轴直轴:各轴段轴线为同一直线。直轴按外形不同又可分为:光轴:形状简单,应力集中少,易加工,但轴上零件不易装配和定位。常用于心轴和传动轴(图5.2)。阶梯轴:特点与光轴相反,常用于转轴(图5.3)。图5.3 钢丝软轴钢丝软轴:由多组钢丝分层卷绕而成,具有良好挠性,可将回转运动灵活地传到不开敞的空间位置(图5.3)。该播种机的主轴是直轴的阶梯轴(图5.4)。图5.4 阶梯轴 5.3 计算轴上转矩和初步确定最小直径5.3.1 轴的材料和热处理方式的选择 选择轴的材料为45钢,并进行调质处理,其机械性能为:640Mpa,=355Mpa,=275Mpa,155Mpa;60MP5.3.2 计算轴上转矩和初步确定最小直径 dA,其中 (5.1)计算输出轴的功率p,转速n,转矩T : P=12735=8820W (1马力735W)按照农业机械的效率一般情况下在1530之间计算,在本文中取效率为20计算功率的值,则:P=882020%=1764W,即到播种轮的主轴的功率为1.764kw,n=25r/min,T=0.674 kNm初步确定轴的最小直径:轴的材料选取为45钢,调质处理,按照表5.1选取A110,于是得d=A=110=25mm表5.1 几种轴的材料的和A值轴的材料Q2351Cr18Ni9Ti354540Cr,35SiMn,2Cr13,20CrMnTi12201225203030404052A160135148125135118118107107985.3.3 轴的结构设计 轴的结构设计包括定出轴的合理外形和全部结构尺寸。轴的结构主要取决于以下因素:(1) 轴在机器中的安装位置及形式;(2) 轴上安装零件的类型、尺寸、数量以及和轴联接的方法;(3) 载荷的性质、大小、方向及分布情况;(4) 轴的加工工艺等;由于影响轴的结构的因素较多,且其结构形式又要随着具体情况的不同而异,所以轴没有标准的结构形式。设计时,必须针对不同情况进行具体的分析。轴的结构应满足:(a)轴和装在轴上的零件要有准确的工作位置;(b)轴上的零件应便于装拆和调整;(c)轴应具有良好的制造工艺性等;根据各种装配零件的结构尺寸及装配定位工艺要求最终确定各轴段直径长度拟定轴上零件的装配方案轴上零件的装配按先中间后两边的原则。图5.5 轴的结构图根据轴响定位要求确定各段直径和长度如图5.5轴承的选取:普通滚珠轴承307 GB27664轴段1的直径是最小直径,直径为27mm。轴段2安装连接轴和排种器的齿轮,直径为30mm。轴段3是放置滚动轴承的,所以直径与滚动轴承内圈直径一样,为35mm。轴段4的直径考虑拆卸的方便比轴段3大7-10mm就行,为42mm。轴段5安装播种轮,其直径为45mm。轴段5的长度比两个播种轮厚度要(为95mm)大一些,故该段轴长取为108mm。同理,考虑跟种箱和排种器的安装位置,轴段1,轴段2,轴段3,轴段4的长度依次取为96mm、45mm、50mm、62mm。确定轴上圆角和倒角尺寸。根据轴径查得轴上圆角和倒角尺寸为2。5.4 键联接选择和校核5.4.1 平键连接键是一种标准零件,通常用来实现轴与轮毂之间的周向固定以传递转矩,有的还能实现轴上零件的轴向固定或轴向移动导向。按用途分,平键可分为普通平键、导向键和滑键三类,其中普通平键应用最为广泛,用于静联接。导向键和滑键用于动联接。键的两侧面为工作面,靠键与槽的挤压和键的剪切传递扭矩。轴上的槽用盘铣刀或指状铣刀,加工轮毂槽用拉刀或插刀加工。这种键定心性较好,装拆方便。但这种键不能实现轴上零件的轴向固定。所设计中采用的是普通平键联接(图5.6)。 图5.6普通平键联接键的选择包括类型选择和尺寸选择两个方面。键的类型应根据键联接的结构特点、使用要求和工作条件来选择;键的尺寸则按符合标准规格的强度要求来选定。键的主要尺寸为其截面尺寸(一般以键宽b键高h表示)与长度L。键的截面尺寸bh按轴的直径d由标准中选定。键的长度L一般可按轮毂的长度而定,即键长等于或略小于轮毂的长度;而导向平键的长度则按零件所需滑动的距离而定。重要的键联接在选出键的类型和尺寸后,还应进行强度校核计算。普通平键和普通楔键的主要尺寸见下表,所选定的键长应符合标准规定的长度系列。5.4.2 键联接的强度校核本设计对扭矩较大的播种轮轴的校核即可失效形式:压溃(键、轴、毂中较弱者静联接) 磨损(动连接) 键的剪断(较少)(1) 已知参数:轴径d30mm,齿轮轮毂宽度为22mm扭矩T=674Nm,载荷有轻微冲击轴、键和齿轮的材料均为采用45钢(2)假定载荷在键的工作面上均匀分布,普通平键联接的强度条件为: (5.2)导向平键联接和滑键联接的强度条件为: (5.3)式中:T传递的转矩(T=FyFd/2),单位为Nm;k键与轮毂键槽的接触高度,k=0.5h,h为键的高度,单位为mm;l键的工作长度,圆头平键l=L-b,平头平键l=L,单圆头平键l=L-,L- 键的长度,b为键的宽度,单位均为mm;d轴的直径,单位为mm;键、轴、轮毂三者中最弱材料的许用挤压应力,单位为Mpa;p 键、轴、轮毂三者中最弱材料的许用压力,单位为Mpa;(3)对于采用常见的材料组合和按标准选取尺寸的普通平键联接,其主要失效是工作面被压溃,而一般不会出现键的剪断。因此,通常只按工作面上的挤压应力进行强度校核计算。对于导向键联接和滑键联接,其主要失效形式是工作面的过度磨损。因此,通常按工作面上的压力进行条件性的强度校核计算。(4)计算根据直径d30mm,从表5.2中查得键分截面尺寸为bh8mm7mm,取键长L25mm工作长度为lLb17mm工作高度k=h/23.5mm轴、键和齿轮的材料均为采用钢许用挤压应力p=100-120Mpa,取其平均值P110Mpa= (5.4)结论:符合要求齿轮与轴采用平键配合,根据轴段的直径选取花键的型号。GB1096-79 平键825。平键工作时,靠其两侧面传递扭矩,键的上表面和轮毂槽底之间留有间隙。这种键定心性较好,装拆方便。但这种键不能实现轴上零件的轴向固定。5.5 轴的计算轴的计算要考虑轴所受的扭矩和力矩来计算,在计算的过程中,主要考虑轴的轴的直径是否合理,是否安全,所以一般情况下,先要计算轴的直径,在根据计算出来的直径选取合适的直径值来满足实际工作的要求。5.5.1 轴的直径的计算轴的直径计算一般要用以下公式:d (5.5)输出轴的功率p,转速n,转矩TP=12735=8820W按照农业机械的效率一般情况下在1530之间计算,在本文中去效率为20计算功率的值。则:P=882020%=1764W即到播种轮的主轴的功率为1.764kwn=25r/min=0.674kNm初步确定轴的最小直径轴的材料选取为45钢,调质处理,按照实际情况选取110,于是得=110=25mm输出轴的最小直径由图示可知应该是轴的两端,则取轴的两端的直径为d=27mm。5.5.2 轴的结构简图按照实际需要,并安排轴的各段的尺寸为:因为在轴上有两个播种轮,两个链轮,以及两个轴承,这样以来就把轴承分成五部分,为了满足要求,各段分别分配的尺寸为:链轮到左轴承的距离=47.5mm;左轴承到左播种轮的距离=141mm;左播种轮到右播种轮的距离=376mm;右播种轮到右轴承的距离=141mm;右轴承到右播种轮的距离=47.5mm;轴的尺寸分配及受力情况尺寸如图5.8所示:图5.8 轴的受力分析图中,A点表示左链轮的位置,B点表示左轴承,C点表示左播种轮,D点表示右播种轮,E点表示右轴承,F点表示右链轮。5.5.3 轴上载荷的计算根据轴的结构作出轴的计算简图,如上图5.8所示。并根据轴的上的各个零部件的尺寸计算轴所受力。轴上两个播种轮的扭矩T0.674kNm则两个链轮的扭矩应该相等0.674/2=0.337kNm由扭矩可知在轴上各个受力点的力为:对于A点: A点为链轮,半径=0.65m则:对于C点: C点为左播种轮,半径为=0.414m则:对于D点:由于D点和C点都是播种轮,而且两播种轮是对称的,所以,D点的力和C点的力是相等的即:0.814kN对于F点: F点为右链轮,直径为=0.065m则:对于B点和E点,可以用力矩平衡的原理来求出其力的大小。对于B点:(+)-F(+)-F=05.180.706-F0.658-5.180.0475=0解得:F=5.420kN同理可知:F5.420kN对于B,E点在水平面内:由于C,D点是对称的,所以在水平面内,FF则:FFF0.814kN在垂直面内B点和E点的力矩为:MFL5.180.0475=0.24605kNm=246.05NmM=FL=5.180.0475=0.24605kNm=246.05Nm对于B点和E点在水平面内:由于C点和D点是对称的,所以在垂直面内,B点和E点的力矩为:M0M= 0而C点和D点,在垂直面内的力矩为:MF=0.8140.141=0.11477kNm=114.78Nm同理,由于C点和D点是对称的所以D点的力矩为:M114.78Nm由以上数据绘制弯矩图:水平面内的弯矩图和垂直面内的弯矩图如图5.9所示。 图5.9 弯矩图由图示可知,在D点轴的截面上,轴是最危险的,即是最危险截面。则D点的合弯矩为: MMM (5.6)由此可以知道:M271.51Nm计算轴的强度并校核强度计算公式为: (5.7)其中,根据实际情况取=0.6=37.86Mpa前面已经选定的材料为45钢,调质处理,所以选取强度许允值为:=60Mpa由计算结果可知:所以最危险的截面仍然在安全范围之内,所以该轴是安全的。由此可知轴的结构尺寸见图5.10: 图5.10主轴结构尺寸图5.6 本章小结本章是通过总体的设计方案以及设计要求确定了主轴的设计结构以及设计参数。根据给定的轴的功能要求(传递功率和转矩,所支持零件的要求等)和满足物理、几何约束的前提下,确定了轴的材料选择和生产制造方法以及技术要求,最后确定了轴的最佳形状和尺寸,并对轴进行了校核。同时在轴的设计过程确定了键的类型以及结构设计参数并进行了校核。6 黄豆播种的应用 黄豆播种新技术以其省种、省工、增产以及经济效益高而受到人们的欢迎,正在迅速地在农业生产中推广运用。黄豆播种机作为实施新技术的载体,其技术性能正在不断完善提高,品种规格也逐渐增多。如何正确使用黄豆播种机是推广黄豆播种新技术的关键。6.1 播种前机具的准备观察传动链运行是否平稳,有没有跳动现象。停止运转后再检查传动链是否发烫。为了保证精密播种作业的质量,播种前各项准备工作是非常重要的。(1)拖拉机技术状态应完好,并根据播种行数及田间管理作业要求确定拖拉机轮距并调整到适播状态。要在拖拉机前桥加配重,配重以拖拉机在提升播种机状态下上坡、转弯时不翘头为合适。(2)确保拖拉机与播种机正确联接。做到纵向正牵引、横向水平挂接、硬联接、软浮动。调整好后将播种机提升验证,如符合要求,将左右张紧链条和左右吊杆锁紧螺母锁死;如不符合则需重调后再锁死。(3)将播种机悬起检查。各转动部件应转动灵活,无卡涩现象;各紧固螺栓必须紧固可靠,不得松动。(4)整地。播种前要整地,要求整后土粒细碎,表面松软平整,有适当的紧密度,深度适当和一致,不漏耙,不漏压。(5)种子准备。种子要精选,形状、大小要一致,不含杂质,纯净率和发芽率都要达到98%以上,并且要进行种子处理。(6)机具调试。正确组装、保养和调试,按农艺要求调整机具的行距,调整好后要进行试播,达到要求后才能进行正常作业。(7)检查导种部分。导种部分和种箱的联接要可靠,下种要畅通;鸭嘴张开度应保持一致,弹簧弹力适中,鸭嘴动作灵活,关闭后不漏种。6.2 使用注意事项 (1)确保工作时播种机主框架平行于地面。使播种机作业后覆土均匀、镇压落实。(2)作业中严禁倒退、转弯,人员不得靠近运转部件;机具后面严禁站人,以防人跌到机组下造成事故。提升和落下播种机时均要小心缓慢,特别是落下播种机时一定要轻放,以免鸭嘴变形或夹土,以防损坏拖拉机及播种机传动件。 (3)携带足够的种子、滴灌带等,以确保播种时机车不停。注意不要让杂物进入种箱。(4)先将动力联接,使排种器和播种轮达到工作转速后,拖拉机才能起步播种。(5)播种过程中始终保证拖拉机在中大油门匀速前进,速度控制在24km/h。(6)每个来回均要检查。一是看鸭嘴是否完好有效;二是排种孔是否有杂物堵塞,如有必须清除干净;三是经常检查播种机各部件状态,特别是传动等,更换零部件时,发动机应熄火。6.3 黄豆播种机的特点(1)可实现联合作业。黄豆播种机一般由机架、排种器、导种部分、播种部分、覆土机构、镇压装置等部分组成,每个部分又有许多零部件配合工作。该机可一次完成整形、压膜、黄豆点播、膜孔覆土以及镇压等多种工序的联合作业。(2)布置紧凑,质量大。黄豆播种机一次需完成多种工序,因而必须有许多机构、部件和装置紧密配合,又受到多种因素的限制,因此布置非常紧凑。由于结构复杂,部件多,加之作业时随机携带滴灌带以及种子等,因而相对其他农机具来说,质量很大,一般凡挂接超过2行的黄豆播种机,拖拉机前桥需要配重才能确保顺利作业。(3)作业条件要求高。首先,地块条件要求高。既要防风条件好、盐碱小,又要肥力适中、地势平坦。此外,播前的田地准备工作也不能忽视,例如播种前地头要打好起落线等。(4)要求播种速度均匀。黄豆播种机作业时,拖拉机动力传递给播种轮,通过链传动使排种器产生负压,足够的负压使排种器完成排种动作,然后导种至鸭嘴进行播种。这就决定了拖拉机发动机必须匀速运转,也就是说拖拉机必须匀速前进。如果发动机转速下降造成负压不足,很可能会产生空穴。对种子的发芽率、清洁度和外形要求高。黄豆黄豆播种机对种子尺寸要求不严,不需精选分级。但对种子的发芽率的清洁度要求高。发芽率低,即使播种了种子仍不出苗。有些作物的种子外形不规则,不易吸土,最好包衣丸粒化后再播,效果才会比较理想。6.4 用好黄豆播种机 (1)搞好进田作业前的保养。首先,对拖拉机及播种机的各传动、转动部位,按说明书的要求加注润滑油,尤其是每班前要注意传动链条润滑和张紧情况以及播种机上螺栓的紧固;其次,要清理播种箱内的杂物和鸭嘴器上的缠草、泥土,确保状态良好。(2)做好各种调整。先按使用说明书的规定和农艺要求,将播种量调准;再将传动链条的松紧度调整适中。(3)注意加好种子。加入种子箱的种子,达到无小、秕、杂,以保证种子的有效性;其次种子箱的加种量至少要加到能盖住排种盒入口,以保证排种流畅。(4) 注意匀速直线行驶。机手选择作业行走路线应保证加种和机械进出的方便,播种时要注意匀速直线前行,不能忽快忽慢或中途停车,以免重播、漏播;并防止开沟器堵塞。6.5 本章小结本章对黄豆播种机整机的使用做了详细的说明。黄豆播种新技术以其保墒、省种、省工、增产以及经济效益高等优点而受到人们的欢迎,正在迅速地在农业生产中推广运用。本章结合黄豆播种机的特点详细的介绍了黄豆播种机的播种前的准备、播种时的注意事项以及黄豆播种机的特点和黄豆播种机的使用方法。结 论 现在国内大部分播种机都用一般的国产排种器。其播种效果不是很好,磕种子,缺种子,多种子的现象很多。这次设计的播种机用的排种器是组合式内窝精密排种器。其排种和播种稳定,效率高。磕种子,缺种子,多种子的现象出现率很低。播种轮的材料选用铸铁,优点是能保证加工精度。从而解决了板材焊接变形比较大,精度难保证,出现磕种子现象的问题,导种采用了轨道贴合式结构,所以,加工播种轮的时候用车床加工播种轮内壁,保证播种轮内壁的精度和弧度。这样就能解决播种机作业的时候发生意外和播种轮的变形而引起的磕种子现象的问题。为了解决排种器和播种轮不同步的问题,排种器和播种轮传动比设为1:2.5。为满足两行作业的要求,同时,考虑传动的可能性,拟采用两个排种器和两套传动和导种系统,这样不仅使结构得到简化,而且增加了工作的可靠性。这次设计基本满足设计要求,垄距大约为40cm,株距为26cm播深为10cm。播种稳定,磕种子、缺种子、多种子出现率很低。设计基本满足设计要求,但不足之处在所难免。参考文献 1 天津大学机械零件教研室.机械零件手册修订本M.人民教育出版社,1982.2 濮良贵,纪名刚.机械设计.第七版M.高等教育出版社,2002.3 成大先.机械设计手册.第四版M.化学工业出版社,2002.4 张波屏.播种机械设计原理M.机械工业出版社,1982.5 张德文,李林,王惠民.精密播种机械M.农业出版社,1982.6 石宏,李达.目前国内外播种机械发展走向()J.农业机械化与电气化,2009.7 张波屏.论精密播种机发展的技术道路J.中国农业机械学会种植机械专业组精密播种技术论文集,2009.8 张波屏.播种机械设计原理M.机械工业出版社,1982.9 程兴田.播种机械的现状及发展前景J.农业机械,2008.10 杜辉.浅析当前农机推广中存在的几个主要问题J.中国农机化,2010.11 北京农业工程大学. 农学基础M.北京:中国农业出版社,1988.12 于建群.组合内窝孔黄豆精密排种器的研究J.博士研究生学位论文.吉林工业大学,2010.13 黑龙江农科院.2XJB型精播机的仿制研究J.农业机械,1991.14 李宝筏.农业机械学M.中国农业出版社,2003.15 东北大学机械零件设计手册编写组.机械零件设计手册M.冶金工业出版社,1999. 16 纪名刚.濮良贵主编.机械设计第七版M.高等教育出版社,200417 韩进宏主编.互换性与技术测量M.机械工业出版社,200418 于骏一,邹青主编.机械制造技术基础M.机械工业出版社,200419 陈日曜主编.金属切削原理M.机械工业出版社,198220 Yang Zhonglin.Vibration and Drop Simulation of Cushioning Packaging.Product,BB/OL,Packaging engineering,1999.04附录:1.文献翻译非圆齿轮与机械压力机运动学优化 1997年1月8日研制摘要:使用金属成形方法来加工生产零件的质量很大取决于压力杆。在机械压力传动时,有一种依赖于驱动旋转角度速度比的非圆齿轮,提供了一种获得这么动作时间的新途径,我们致力于为不同的优化金属成型运作的制造。本文阐述了由汉诺威的大学研究所建成的金属成形和金属成形加工机床的使用原型原则,它就是目前运动学以及在原型产生的力和力矩。此外,本文展示了如何使用拉深和锻造的一个例子,几乎所有的金属成形操作可有利用于机械传动机构的非圆齿轮。关键词:压力,齿轮,运动学。简介 提高质量的要求在生产工程制造,所有的金属成形以及在锻造,有必要去携手制定生产经济。日益增长的市场定位要求技术和经济条件都得到满足。提高质量、生产力、生产手段的创新解决方案,是一种用来维持和扩大的市场地位的关键所在。所生产的金属部件,我们需要分清期间所需的形成过程和处理零件所需的时间。随着我们必须添加一些必要的额外工作,例如冷却或润滑的模具一次成型过程。根据质量和产量两个方面,产生了两个最优化方法。为了满足这两个方面,我们的任务是设计运动学形成过程中考虑到该进程的要求,也考虑到的是改变部分以及与一个优先线辅助运作所需的时间短周期的时间。压力机的要求 一个生产周期,这相当于一个冲程来回压的过程,大致经历了三个阶段:加载、成型和移除零件。相反,在加载和移除零件阶段,我们经常发现送料的薄板,尤其是在纯粹的切割时候。为此,压力泵必须要一个确定时间的最小高度。成型周期中杆应该有一个特别速度曲线,它将会降到最低。这个转变期之间应尽快来确保短周期时间。短周期的要求是事件的原因,以确保通过高产量低成本的部分。基于这个原因,关于对大型汽车车身冲压片机和自动1200/min、拉深24/min的冲程数是标准的做法。增加冲程数是为了减少设计的周期变化导致增加的压实机械应变率, 然而,这对成形过程有很明显影响,使它必须考虑参数确定过程和被它所影响。在拉深成形过程中,当敲打板块时的撞击速度应尽量避免产生了深远影响。一方面,速度成形时必须充分润滑。另一方面,我们必须要考虑提高产量的相应的压力来增加造成更大的应变速率力,这可能导致冲床半径一侧的一部分过渡疲劳而导致断裂。在锻造时,停留时间短的压力是可取的。随着停留时间的压力下降了模具的表面温度将降低,其结果是热磨损。这是提高抵消了由于机械磨损形成更大的力量,但由于增加的应变率是较低的,因为较低的部分冷却屈服应力补偿。目前,最佳短住压力可以用有限元分析法莱分析。此外,避免由于成本降低磨损、短压住时间也是一个重要的技术要求的精密锻造,近净形部分有一个光明的未来。 高质量的要求和高产量将只能通过一个机技术,考虑到金属成形过程的考察要求等同于减少工作的目标成本。以前按设计已经不能同时满足这些技术要求和经济的充分程度,或他们是非常昂贵的设计和制造,例如链接驱动压力机。这就需要寻找对泵创新设计的解决方案,它的设计应主要标准化,模块化,以降低成本。非圆齿轮的压力传动原则 使用非圆齿轮传动机械曲柄压力机,它提供了一种新方式的技术和经济需求的压力杆运动。一对非圆齿轮有不变的中心距, 因此采用了电动马达,或由飞轮、曲柄和驱动机制本身。制服驱动器的速度传送是通过一对非圆齿轮传递给非均匀的偏心轴。如果非圆齿轮的适当设计,从动齿轮的非均匀驱动器会导致泵所需的行程时间行为。调查中心的金属成形和金属成型机床(IFUM)汉诺威的大学已经表明,在这个简单的方式所有相关的压力杆的连续运动,可以达到各种成形过程。此外从运动学和缩短生产周期,驱动概念导致新的驱动器的优点被以下的良好性能所区分。因为它是一个机械压力机,它具有高可靠性、低维护性和可预期性。对连杆压力机的数量和轴承零件显然是减少。首先,一个基本泵类型可以通过安装不同的齿轮而进一步改变设计,它根据客户的要求而设计。不同环节的驱动器,轴承的安装位置不会随着单一载荷方向的不同运动而改变。因此,上述要求的模块化和标准化是考虑到时间和成本,它降低了设计和冲压生产成本。 原型在金属成型和金属成型工具机(IFUM)1架的c型泵,它已经进行了修整和安装了非圆齿轮副。为达到这种目的,先前的背轮背一个行星齿轮组做取代。这项工作表明了存在的新型传动印刷机是可能的,在最后对标准压力泵的改造在Fig. 1中进行说明。图表1 压力机设计是为了所受1000KN的柱塞力和200KN的冲压模具缓冲力。 这一对非圆齿轮传动比平均为1,每个齿轮轮齿有59,直齿,模数10mm(图2)齿面宽是150mm,这些齿轮有渐开线轮齿。我假设了非圆曲线设计是以侧面几何设计为基础。因此,一个非圆齿轮的齿形沿齿轮圆周而改变。尽管如此,它可以来自知名的梯形齿条. 然而4.5,提出了一种计算方法,它精确地把齿顶高和齿根高考虑在内,进行相应的调整。压力机是为了在单一冲程模式下对零件进行深拉而设计的。最高滑块行程为180mm,行程数32/min。在140毫米的冲压速度几乎保持71mm/s不变,它是静点中心线到静点中心线之前的速度。见图3。这种速度就相当于液压机工作的速度。这个速度影响到曲柄机构,使其与击打具有相同的数目相比较,速度都是220m/。为了跟一个曲柄压力机具有相同的平均速度击打的数目不得不将减少一半。短周期内的机械改造将导致最后的向上运动。由于压力机是运行在单一的操作模式,在设计时对其做相关的处理没有提出特别的要求。驱动机制的原型与非圆齿轮有另外一个有利的影响及其驱动力矩(图4)。对于一个曲柄压力机的公称力通常可以降低静点之前把曲柄轴按正常方式旋转。这对应于公称力作用下相对于击打力的75%。若要达到1000kN标准力,该驱动器已提供45 kam 的曲柄轴扭矩。该原型只要求对非圆齿轮传动增加额外的30kNm力矩。他们被传送一个循环,非均匀的曲柄转矩,将导致一个标准力在静点范围内变化。这相当于27.5%的行程。如果非圆齿轮副是在压力机的工作范围,我们总能找到类似的条件。这几乎总是与板料成形及冲压件有关。这样可以设计一些较弱的机器零件,而且节约成本。 进一步的设计实例利用二冲程时间行为的设计实例说明了以下几点。假设一系列的零件时通过压力机来加工的。为了达到这一目的,压力杆所需的速度和击打成形速度要求假设成立必须量化。再者,处理零件所需的时间必须确定,而且必须假设在处理时压力杆的最小高度。由此,我们设计动作的顺序,我们用数学含义来描述它。在IFUM中,由该研究所开发使用软件程序。从这个数学描述的冲程运动,我们可以计算出所需要的非圆齿轮速度比,从这我们可以得到齿轮的圆周曲线1.2.7。在第一个例子,在深拉伸冲压速度应该是在静止点前,金属板材成形保持在至少超过100mm,它的速度应该是约400m/s。让行程数定为30/min。第450mm以上击打的地方,让处理零件时间和曲柄压力机在25min/n的击打时间相同。图5表明了冲程运动情况,这是由一对齿轮的描绘所获得。该齿轮是通过他们的圆周率所描绘。在25/min传统的余弦曲线作为比较。除了生产周期时间减少了20,应把杆速度的影响也大大减少。下静点前110mm,当使用曲柄机构时,冲击速度为700mm/s,而当使用非圆齿轮时仅仅只有410mm/s。第二个例子显示了驱动装置是用于锻造。在图6中,常规锻造曲轴的行程时间是相对于在图片中说明非圆齿轮压力运动学。曲柄压力机的周期时间是0.7s、行程数是85/min和标准力是20mn。它的保压时间为86ms与50mm的成形部份时间。非圆齿轮压力机描绘的保压描绘时间67%减少至28ms。因此,它达到了和锤子一样的幅度。通过增加1.5倍的冲程数,周期时间缩短至46mm。尽管如此,处理时间依旧与常规非圆齿轮曲柄压力机的运动学相同。在这种情况下为了实现这些运动,传统的圆弧齿轮可以作为驱动装置,安排偏心。这为齿轮制造降低了成本。这些例子表明,不同的运动可以通过使用非圆齿轮驱动装置实现。在同一时间内,这个驱动器的实用潜力用实现理想的运动学变得清晰,而且生产周期时间减少。例如,通过不同的例子,如果运动的顺序对一系列压力机生产零件有利,可能增加拉深成形后的速度。总结高生产率,降低成本和保证产品质量的高要求,这时所有制造公司所期望的,特别适用于公司的金属加工领域。这种情况导致我们重新考虑压力传动机的使用。对曲柄与非圆齿轮传动压力机的描述,使我们能够优化简单的机械压力机运动学。这意味着周期时间缩短,以达到高生产率和运动学的成形工艺的要求。这个设计工作需要很低。相对于多连杆压力机驱动器,可以实现其他运动学在其他齿轮轴承位置不改变时的压力机构建使用。这使压力机模块化和标准化。致谢作者想表达他们的谢意,感谢德国机床制造商协会(VDW),位于德国法兰克福,其经济援助以及一些成员,感谢他们的支持。2. 英语原文Optimized Kinematics of Mechanical Presses with Noncircular GearsE. Dodge ( l ) , M. HinderanceReceived on January 8, 1997Abstract:The quality of parts manufactured using metal forming operations depends to a large degree on the kinematics of the press ram. Non-circular Geary to obtain those stroke-time behaviorisms we aim at as an optimum for the various metal forming ope with a rotational-angle-dependent speed ratio in the press drive mechanism offer a new WA rations in terms of manufacturing. The paper explains the principle using a prototype press which was built by the Institute for Metal Forming and Metal Forming Machine Tools at Hanover University. It will present the kinematics as well as the forces and torques that occur in the prototype. Furthermore, the paper demonstrates using one example of deep drawing and one of forging that the press drive mechanism with non-circular gears may be used advantageously for virtually all metal forming operations.Keywords: Press, Gear, Kinematics introductiveIncreasing demands on quality in all areas of manufacturing engineering, in sheet metal forming as well as in forging, go hand in hand with the necessity to make production economical. Increasing market orientation requires that both technological and economic requirements be met. The improvement of quality, productivity and output by means of innovative solutions is one of the keys to maintaining and extending ones market position.In the production of parts by metal forming, we need to distinguish between the period required for the actual forming process and the times needed to handle the part.With some forming processes we have to add time for necessary additional work such as cooling or lubrication of the dies. This yields two methods of optimization, according to the two aspects of quality and output. In order to satisfy both aspects, the task is to design the kinematics taking into account the requirements of the process during forming; also to be considered is the time required for changing the part as well as for auxiliary operations in line with the priority of a short cycle time.Pressing Machine RequirementsOne manufacturing cycle, which corresponds to one stroke of the press goes through three stages: loading,forming and removing the part. Instead of the loading and removal stages we often find feeding the sheet, especially in sheer cutting. For this, the press ram must have a minimum height for a certain time. During the forming period the ram should have a particular velocity curve,which will be gone into below. The transitions between the periods should take place as quickly as possible to ensure short cycle time. The requirement of a short cycle time is for business reasons, to ensure low parts costs via high output. For this reason stroke numbers of about 24/min for the deep drawing of large automotive body sheets and 1200/min for automatic punching machines are standard practice.Increasing the number of strokes in order to reduce cycle times without design changes to the pressing machine results in increasing strain rates, however. This has a clear effect on the forming process, which makes it necessary to consider the parameters which determine the process and are effected by it.In deep drawing operations, the velocity of impact when striking the sheet should be as low as possible to avoid the impact. On the one hand, velocity during forming must be sufficient for lubrication. On the other hand, we have to consider the rise in the yield stress corresponding to an increase in the strain rate which creates greater forces and which may cause fractures at the transition from the punch radius to the side wall of the part.In forging, short pressure dwell time is desirable. As the pressure dwell time drops the die surface temperature goes down and as a result the thermal wear This is counteracted by the enhanced mechanical wear due to the greater forming force, but the increase due to the strain rate is compensated by lower yield stress because of the lower cooling of the part. The optimal short pressure dwell can nowadays be determined quantitatively using the finite element method 3. In addition to cost avoidance due to reduction in wear, short pressure dwell time is also an important technological requirement for the precision forging of near net shape parts, which has a promising future.The requirements of high part quality and high output will only be met by a machine technology which takes into account the demands of the metal forming process in equal measure to the goal of decreasing work production costs. Previous press designs have not simultaneously met these technological and economical requirements to a sufficient extent, or they are very costly to design andmanufacture, such as presses with link drives 6. This makes it necessary to look for innovative solutions for the design of the press. Its design should be largely standardized and modularized in order to reduce costs 6.Fig 1. Prototype press Press Drive with Noncircular Gears PrincipleThe use of non-circular gears in the drive of mechanical crank presses offers a new way of meeting the technological and economic demands on the kinematics of the press ram. A pair of non-circular gears with a constant center distance is thus powered by the electric motor, or by the fly wheel, and drives the crank mechanism itself.The uniform drive speed is transmitted cyclically andnon-uniformly to the eccentric shaft by the pair of noncircular gears. If the non-circular gear wheels are suitably designed, the non-uniform drive of the driven gear leads to the desired stroke-time behaviour of the ram. Investigations at the Institute for Metal Forming and Metal Forming Machine Tools (IFUM) of Hanover University have shown that in this simple manner all the relevant uninterrupted motions of the ram can be achieved for various forming processes 2. Apart from, the advantages of the new drive, which result from the kinematics and the shortened cycle time, the drive concept is distinguished by the following favorable Propertius. Because it is a mechanical press, high reliability and low maintenance may be expected. In companion to linkage presses the number of parts and bearings is clearly reduced. Above all, a basic press type can be varied without further design changes by installing different pairs of gears, designed according to the demandsof the customer. Unlike link drives, bearing locations and installations do not change within one loadclass as a result of different kinematics. Thus the above mentioned requirement of popularization and standardization is taken into account Reductions in time and costs are possible for the design and press manufacture.PrototypeAt the Institute for Metal Forming and Metal Forming Machine Tools (IFUM) a C-frame press has been remodeled and a pair of non-circular gears was installed. The previous back gears were replaced by a planetary gear set for this purpose. The work carried out shows that remodeling of existing presses for the new drive is possible. The state of the press at the end of the modelli is shown in figure 1. The press is designed for a nominal ram force of 1,000 N and 200 N of the die cushion. The center distance of the non-circular gears is 600 mm. The pair of non-circular gears has an average transmission ratio of 1.Each gear wheel has 59 gear teeth, straight-toothed,module 10 mm (fiacre 2). The face width is 150 mm. The gears have involute gear teeth. We assume a non-circular base curve for the design of the flank geometry. As a result the tooth geometry of a non-circular gear varies along the circumference. In spite of this, it can be derived from the well-known trapezium rack, however 4, 51. An algorithm for the computation, which takes the addendum and addendum into account exactly, has been developed.Fig. 2 View of the gears from the rearThe press is designed for deep drawing of flat parts in single stroke operation mode. The maximum ram stroke is 180 mm, the number of strokes 32/min. At a stroke of 140 mm the ram velocity almost remains constant 71 mammals from 60 mm before lower dead center until lower dead center, see figure 3. Thus the velocity corresponds to the working velocity of hydraulic presses. The velocity of incidence of a crank mechanism with the same number of strokes would be 220 mammals, in comparison. In order to keep the same average velocity with a crank press, the number of strokes would have to be halved. The shortcycle time of the jodelled machine results from the fast upward motion. Because the press is run in single stroke operation mode, no particular requirements were made concerning handling time during design.The drive mechanism of the prototype with non-circular gears has in addition a favorable effect on the ram forces and the driving torques (failure 4). For a crank press the nominal force is normally available at 30 rotation of the crank shaft before the lower dead center. This corresponds to a section under nominal force of only 7 5% relative to the stroke. To reach the nominal force of 1,000 N, the drive has to supply a torque of 45 kam at the crank shaft. The prototype only requires 30 kam on account of the additional transmission of the non-circular gears. They are transmitted to a cyclic. non-uniform crank shaft torque, resulting in a nominal force range from 60 to the lower dead center. This corresponds to 27.5% of the stroke. We always find similar conditions if the pair of non-circular gears is stepped down in the operating range of the press. This will almost always be the case with sheet metal forming and stamping. It is thus possible to design some machine parts in a weaker form and to save costs this way.Further Design ExamplesUsing the examples of two stroke-time behaviorisms the design is illustrated in the following. A range of parts is assumed which are to be manufactured by the press. For this purpose the ram velocity requirements and the forming section of the assumed stroke need to be quantified.Furthermore, the time needed for the handling of the part needs to be determined, and also the minimum height which the ram has to assume during the handling. From this, we design the sequence of movements, and we describeit mathematically. At the IFUM, a software program developed by the institute is used. From this mathematical description of the stroke-time behaviour we can calculate the speed ratio of the non-circular gears needed.From this we obtain the outcurves of the gears l, 2, 7.In a first example the ram velocity in deep drawing is supposed to be constant during the sheet metal forming at least over 100 mm before the lower dead center and it is supposed to be about 400mm/s. Let the number of strokes be fixed at 30/min. Above 450mm section of stroke, let the time for the handling of the part be the same as for a comparable crank press with 25 strokes per minute. figure 5 shows the stroke-time behaviour , which is attained by the sketched pair of gears. The gear wheels are represented by their outcurves. The c

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号