摘 要

本文的课题是膜片弹簧的冲压工艺及模具设计,进行了落料—冲孔复合模及冲槽单工序模两套模具的设计。文中简要概述了选题的目的、意义、冲压件国内外现状和模具市场发展趋势。对产品进行了详细工艺分析和工艺方案的确定。因制件形状比较复杂,为保证制件平整、制件上各个空、槽的位置精度及凸凹模强度,冲压工艺分析后采用隔位冲压。按照冲压模具设计的一般步骤,计算并设计了这两套模具上的主要零部件。落料—冲孔复合模采用四导柱标准模架,冲槽模采用中间导柱圆形标准模架并选用了合适的冲压设备。此外,最后达到设计的模具冲压工艺方案合理,模具结构型式正确。保证了工件上孔和外形的相对位置的准确性,提高了加工精度。如此设计出的结构可确保模具工作运行可靠和冲压产品大批量生产的要求。

关键词:膜片弹簧;落料-冲孔复合模;单工序冲槽模;隔位冲压。

Abstract

This article is subject to the diaphragm process and stamping die design, the blanking-punching composite modulus and jumping over two sets of single-mode processes mold design. This paper briefly outlined the topics of purpose, meaning, Stamping Dies at home and abroad status and market trends. The product of a detailed analysis and the identification process. Products for more complex shapes, in order to guarantee the component formed component in all air, tank and the location accuracy of punch and die strength, Analysis of stamping process every two spaces after stamping. Stamping die design in accordance with the general steps of the design and calculation of these two sets of the main mold parts. Blanking-punching composite modulus using four guided-standard mold, Notching intermediate modulus using derivative-round standard mold and select the appropriate stamping equipment. In addition, the ultimate design of die stamping process is reasonable, correct structural type mold. Guarantee the workpiece and the shape of the holes in the relative position of accuracy, improve the processing accuracy. So the structure is designed to ensure reliable operation of die stamping products and mass production requirements.

Key words: Diaphragm ;Blanking-punching compound die;Single-slot module processes;Stamping separated spaces。

目 录

第一章 绪论1

1.1冲压模具的现状与发展趋势1

1.1.1我国模具技术的现状1

1.1.2未来冲压模具制造技术发展趋势2

1.2课题研究的理论依据4

1.3课题的国内外研究状况4

1.4课题研究的主要内容5

第二章 冲压成型工艺分析和工艺方案的确定6

2.1 冲压的基本工序分类及模具类型的选择6

2.2 冲模设计与制造的程序6

2.3 冲压工艺编制与冲模设计的步骤和内容7

2.3.1 冲压工艺编制7

2.3.2 冲模设计8

2.3.3冲模制造工艺的选择10

2.4设计任务10

2.5工件的工艺分析10

2.6工艺方案的确定11

2.7模具结构方案的确定13

2.8小结13

第三章 落料冲孔模工艺计算及模具结构设计14

3.1排样设计与计算14

3.2 冲裁力计算15

3.3压力机选择15

3.3.1冲压设备的选择原则15

3.3.2选择压力机及压力机参数16

3.4 确定模具压力中心16

3.5凸、凹模刃口尺寸计算17

3.5.1刃口尺寸计算的一般原则17

3.5.2刃口尺寸计算方法17

3.5.3落料-冲孔模刃口尺寸的计算17

3.6确定凹模外形尺寸,选择标准18

3.7冲模结构设计19

3.7.1装配图19

3.7.2模具结构型式分析20

3.7.3模具主要零部件的结构和设计20

3.7.4模具的工作过程22

3.8小结22

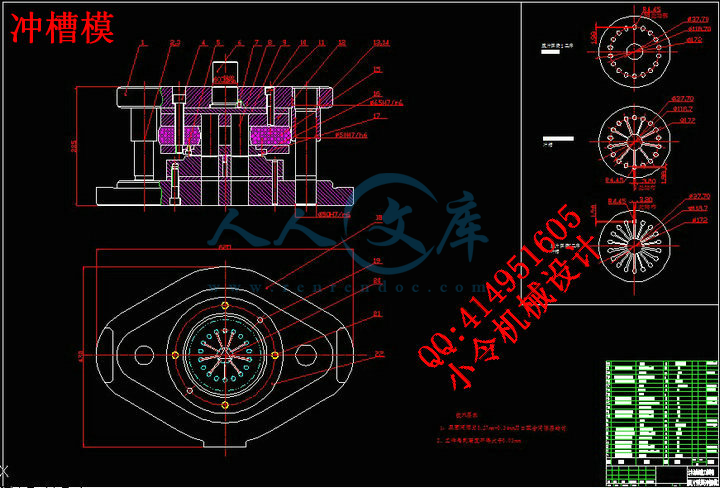

第四章 冲槽模工艺计算及模具结构设计23

4.1冲裁力计算23

4.2压力机选择23

4.2.1冲压设备的选择原则23

4.2.2选择压力机及压力机参数24

4.3 确定模具压力中心24

4.4 凸、凹模刃口尺寸计算24

4.4.1刃口尺寸计算的一般原则24

4.4.2刃口尺寸计算方法25

4.5 确定凹模外形尺寸,选择标准25

4.6冲模结构设计26

4.6.1装配图26

4.6.2模具结构型式分析26

4.6.3模具主要零部件的结构和设计27

4.6.4模具的工作过程28

4.7小结28

第五章 冲压模具工件的机械加工29

5.1冲压工作零件的技术要求29

5.2冲模工作零件的热处理29

5.3冲模工作零件机械加工工艺过程29

5.3.1凸模加工工艺工程29

5.3.2凹模加工工艺过程29

5.4小结30

第六章 模具装配31

6.1冲模装配31

6.2冲模的安装32

6.3小结32

第七章 结论33

参考文献34

致谢35

第一章 绪论

1.1冲压模具的现状与发展趋势

1.1.1我国模具技术的现状

改革开放以来,随着国民经济的高速发展,市场对模具的需求量不断增长。近年来,模具工业一直以15%左右的增长速度快速发展,模具工业企业的所有制成分也发生了巨大变化,除了国有专业模具厂外,集体、合资、独资和私营也得到了快速发展。浙江宁波和黄岩地区的“模具之乡”;广东一些大集团公司和迅速崛起的乡镇企业,科龙、美的、康佳等集团纷纷建立了自己的模具制造中心;中外合资和外商独资的模具企业现已有几千家。[1]

随着与国际接轨的脚步不断加快,市场竞争的日益加剧,人们已经越来越认识到产品质量、成本和新产品的开发能力的重要性。而模具制造是整个链条中最基础的要素之一,模具制造技术现已成为衡量一个国家制造业水平高低的重要标志,并在很大程度上决定企业的生存空间。

川公网安备: 51019002004831号

川公网安备: 51019002004831号