摘 要

本设计主要对7702型摩托车转向锁支架冲压模具进行了设计。结合公司实际生产要求和产品的特点,在厂原有的设计上,对模具进行了改进设计。本设计对摩托车转向锁支架加工工艺进行了分析,得出了最佳加工方案,在充分保证零件质量与精度的前提下,选择高生产率的加工工艺,降低生产成本,从而有效地节约了材料。本设计中使用计算机软件进行了辅助设计,在保证高精度的同时简化了传统的繁琐计算过程,使设计更为便捷。

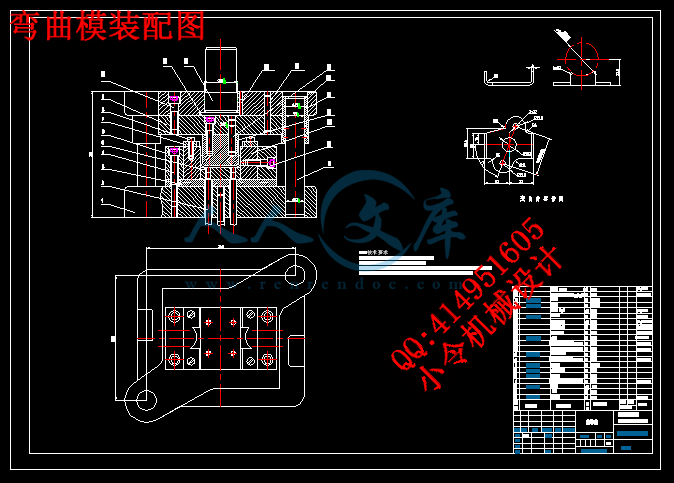

该转向锁零件从坯料到完全成形,共用到两套模具:冲孔落料复合模与弯曲模。所设计的两套模具较为典型,也具有一定的代表性。本设计的重点与难点是对凸、凹模刃口尺寸的计算,因为它将直接影响零件的质量。

关键词 冲压模具;复合模;辅助设计;模具结构

Abstract

The design mainly studies the stamping die for the nog of turning lock, 7702- motorcycle. Unite the actual production requirements and product characteristics of Great River Corporation, under the original design of the factory, carries on the innovative design to the die. The design carries on the craft analysis to the nog of turning lock, obtains the best working scheme. In the full guarantee of the component’s quality and the precision, of reducing the production cost, the high productivity processing craft is choosen. The design uses the computer-aided design software to ensure high-precision while simplifying the calculation of traditional and cumbersome process to simplify the design.

The nog of turning lock from the blanks to complete forming has two sets of mold aggregately: the punching-blanking compound die and the bending die. The two sets of molds are typical and have certain representations. The keystone and nodus of this design are the account of the knife-edge of the protrude die and the concave die as it would aflect the quality of the accessory straightly.

Key words stamping die compound die aided design die structure

目 录

摘 要I

AbstractII

第1章 绪论1

1.1 课题来源和研究意义1

1.2 国内外在该方向的研究现状及分析1

1.3 本课题研究的主要内容2

1.4 本章小结2

第2章 摩托车7702转向锁支架加工工艺综合分析3

2.1 摩托车7702转向锁支架加工工艺要求3

2.2 零件图分析3

2.3 冲压工艺性审查4

2.4 冲压件经济性和先进性分析4

2.5 工艺方案的确定4

2.6 本章小结5

第3章 落料冲孔复合模的设计6

3.1 冲压件的工艺分析6

3.2 排样6

3.3 计算冲压力6

3.3.1 落料力6

3.3.2 冲孔力6

3.3.3 落料时的卸料力7

3.3.4 冲孔时的推件力7

3.4 确定模具压力中心7

3.5 计算凸、凹模刃口尺寸7

3.5.1 冲孔凸、凹模刃口计算7

3.5.2 落料凸、凹模刃口计算8

3.6 凸模、凹模、凸凹模的结构设计9

3.7 模具总体设计及主要零部件设计11

3.7.1 模具总休装配设计11

3.7.2 卸料橡皮垫的设计计算14

3.7.3 模柄设计15

3.7.4 模架设计15

3.7.5 垫板设计15

3.7.6 凸模、凸凹模固定板设计15

3.7.7 卸料板设计16

3.7.8 推件装置设计16

3.7.9 模具的闭合高度16

3.8 冲压设备的选择16

3.8.1 公称压力的选择16

3.8.2 行程次数17

3.8.3 滑块行程(S)17

3.8.4 闭合高度17

3.8.5 工作台面尺寸18

3.8.6 模柄孔尺寸18

3.9 本章小结18

第4章 弯曲模设计19

4.1 弯曲件工艺分析19

4.2 弯曲工艺计算19

4.2.1 弯曲件回弹值的计算19

4.2.2 弯曲力的计算20

4.3 弯曲模零件设计计算21

4.3.1 弯曲模工作部分尺寸计算21

4.3.2 弯曲模其他零件的设计和选用22

4.3.3 弯曲模闭合高度的设计计算23

4.4 冲压设备的选择23

4.4.1 公称压力的选择23

4.4.2 行程次数23

4.4.3 滑块行程(S)24

4.4.4 模具闭合高度24

4.4.5 工作台面尺寸24

4.4.6 模柄孔尺寸24

4.5 模具总装配及其零部件设计25

4.5.1 模具总装配图设计:25

4.5.2 凹模(尺寸)设计27

4.5.3 凸模(尺寸)设计28

4.5.4 模架设计28

4.5.5 凹模固定板设计28

4.5.6 凸模固定板设计28

4.5.7 模柄的设计28

4.6 本章小结29

结 论30

参考文献31

致 谢32

第1章 绪论

1.1 课题来源和研究意义

本设计题目由江门大长江集团提出,经系指导老师审核通过的。本设计题目涉及的主要内容是对冲压模的设计, 研究目的是在厂原有的基础上,对模具进行改进设计,提高产品质量与效益。

在二十世纪中期甚至更早,国外就已经出现很多对模具及模具工业的高度评价与精辟的比喻。例如: “模具是美国工业的基石”(美国);“模具是促进社会繁荣富强的原动力”(日本);“模具工业是金属加工的帝王”(德国);“模具是黄金”(东欧)等。在二十世纪未,中国人才开始认识到其极端重要性,作出了科学的评价:“模具工业是现代工业之母”(中国)。

现今,全世界模具工业年总产值约为650亿美元,其中亚洲地区占到全世界一半的总产值。而在亚洲,最高属于日本,年产值达200亿美元上下。美国的年产值为50亿美元。中国也在后来居上,现在已经达到70亿美元。然而,产值并不等同于技术质量。虽然我国冲压模具无论在数量上,还是在质量、技术和能力等方面都已有了很大发展,但与发展经济需求和世界先进水平相比,差距仍很大。一些大型、精度、复杂、长寿命的高档模具每年仍大量进口,特别是中高档轿车的覆盖件模具,目前仍主要依靠进口。而技术含量低的模具已供过于求,市场利润空间狭小。近五年来,平均每年进口模具约为11.2亿美元,2003年就进口了近13.7亿的模具,这还未包括随设备和生产线作为附件带进来的模具。这表示中国大陆模具业的发展潜力仍然很巨大。这就是这次研究的意义。

![冲孔落料复合模CAD图[共18张].gif](/ueditor/net/upload/2015-06-24/47bb3392-a466-4492-983a-0904dcd9a4a1.gif)

![弯曲模CAD图[共11张图].gif](/ueditor/net/upload/2015-06-24/cdbcbd79-aba8-45d4-a714-94b91779046e.gif)

川公网安备: 51019002004831号

川公网安备: 51019002004831号