目 录

前言……………………………………………………………………………………1

一 冲压件工艺的分析………………………………………………………………2

二 主要工艺参数的计算……………………………………………………………2

三 确定工艺方案及模具结构………………………………………………………5

四 模具设计计算……………………………………………………………………5

五 导料与定距机构设计……………………………………………………………12

六 固定机构的设计…………………………………………………………………13

七 弹性元件的设计计算……………………………………………………………14

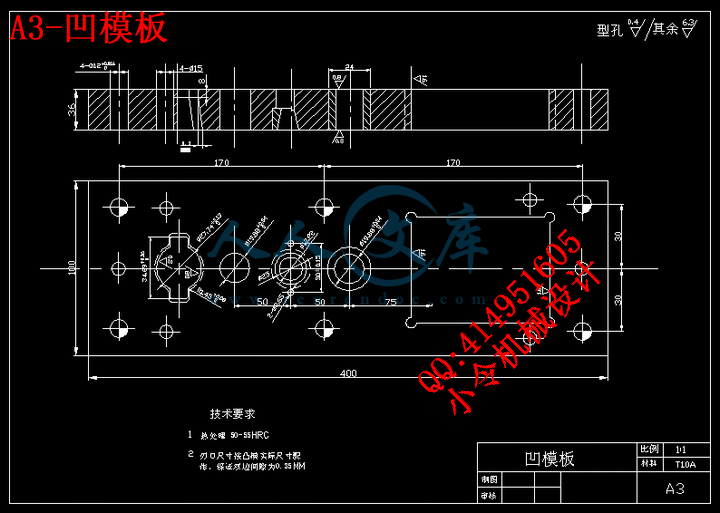

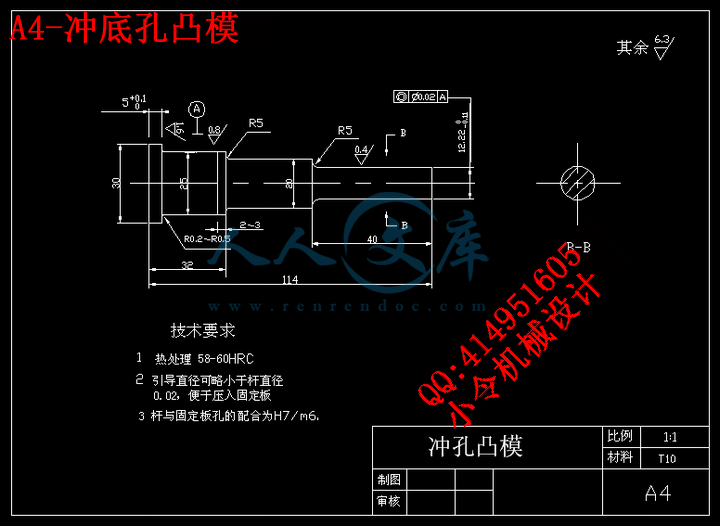

八 设计并绘制总装配图、选取标准件(附图)…………………………………15

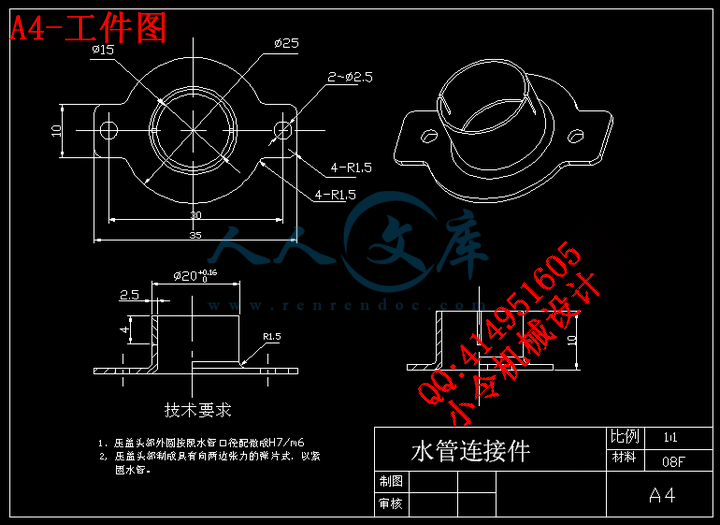

九 绘制非标准零件图(附图)……………………………………………………16

十 本模具的工作过程及特点………………………………………………………16

十一 结束语…………………………………………………………………………18

十二 参考文献………………………………………………

前 言

冲压加工在汽车、电子、电器、仪表、航空和航天产品及日用品生产中得到了广泛的应用。20多年来,我国工业发展迅速,产品更新换代快。冲压模具设计与制造的课程设计的目的是陪养学生对冲压工艺规程的编 制方法、掌握应用现代化设计手段和运用CAD/CAM软件设计中等复杂程度的冲压模具、编制模具零件的加工工艺和程序并能数控机床进行加工。

冲压件的生产过程一般都是从原材料剪切下料开始的,经过各种工序和其他必要的辅助工序加工出图纸要求的零件,对于某些组合冲压和精度要求较高的冲压件,还需要经过切削、焊接或铆接等加工才能完成。进行冲压模具设计与制造就是根据已有的生产条件,综合考虑影响生产过程顺利进行的各方面的因素,合理安排零件生产工序,最优的选用并确定各工艺参数 ,合理设计模具结构、选择加工方法和设备等

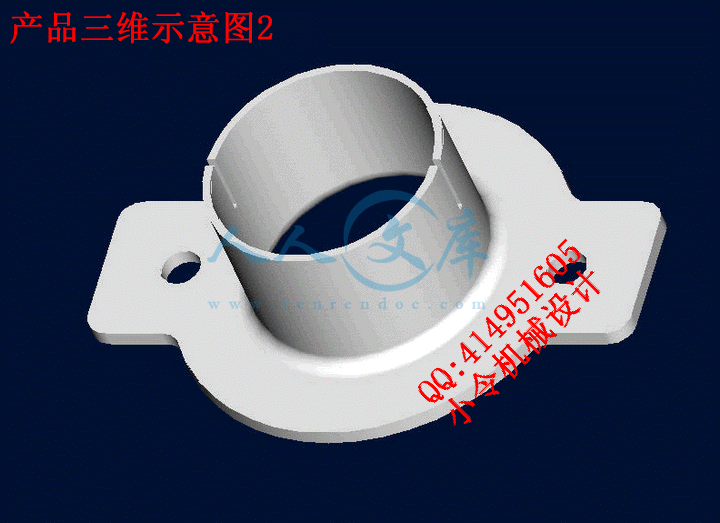

本次毕业设计我设计了一个小型水管连接件,其中水管连接件作为模具设计的课题。根据零件的特点,该副模具将其设计为:双侧刃定距、弹压卸料、自然漏料的多工位连续冲裁模。由于本人的实践经验及理论水平有限,毕业设计中不妥和错误之处在所难免,还请老师同学多提宝贵意见,以便得以修正,以臻完善,则不盛感激。

川公网安备: 51019002004831号

川公网安备: 51019002004831号