摘 要

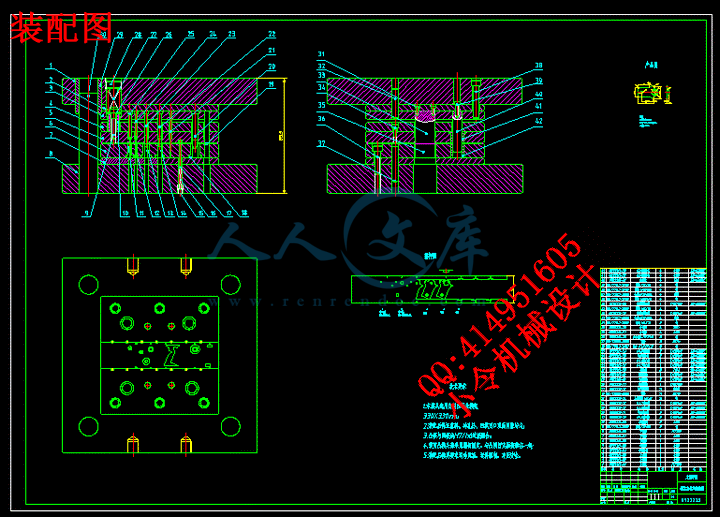

冲压模具的工作原理主要是根据零件的外形及工艺要求选用合适的凸模和凹模将板料分离或成形而得到所需制件。因为模具主要用于工件的大批量生产,而且模具需要保证冲压产品的尺寸精度和产品质量,所以要考虑模具的设计能否满足工件的工艺性,能否加工出合格的零件,以及后来的维修和存放是否合理等。本次设计中不仅要确保设计的模具做出的零件能满足工作要求、模具要有足够的使用寿命,还要考虑到它的实际工作环境和必须完成的设计任务。根据一系列的分析、设计、查表、计算,最终确定模具的模架采用对角型模架,凸模凹模采用分别加工法,这样可以采用线切割等数控设备来一次完成全部的工序加工。卸料方式采用弹性卸料,排样方式采用有废料斜排的方式以及采用级进冲压。

关键词:落料;翻边;冲孔;级进模

Abstract

This is a lock core sleeve plate punching flange, blanking Progressive die mould design. The principle of punching mould is to choose the suitable mould to separate sheet metal to get parts needed according to the shape of the parts and technological requirements . Because the mould major to produce a lot of parts , and mould need to ensure the precision and quality of products, so the design and manufacture of the mould need to consider the mould design could meet with the technology of the design, can work out qualified parts, and maintenance and storage whether reasonable, etc. This design not only need to make sure that the parts can meet the job requirements, to make sure it have enough service life, to consider its actual work environment and design task must be completed. According to a series of analysis, designing, watch checking, calculation, and finally determined that the mode of the mould frame with diagonal type formwork, the punch concave die processing method was used respectively ,so can the linear incision and other numerical control equipment to a complete all of the process.Unloading way using elastic and discharging Layout means uses the waste inclined row of style and the stamping means uses level into stamping.

Key words:Blanking ; Flanging ;Punching ; Progressive die

目 录

摘 要III

AbstractIV

目 录V

1 绪论1

1.1 本课题的研究内容和意义1

1.2 国内外的发展概况1

1.3 本课题应达到的要求1

2 工艺性分析和工艺方案的确定3

2.1零件图3

2.2零件的工艺性分析3

2.3模具材料的选用4

2.3.1冷冲模材料的选用要求4

2.3.2材料的选择原则4

2.4冲裁工艺方案的确定4

2.5排样5

2.5.1排样方法5

2.5.2搭边值与条料宽度及工位的确定6

3 设计计算9

3.1 翻边力的计算9

3.1.1 预冲孔大小的确定9

3.1.2 翻边系数9

3.2 冲裁力的计算10

3.3 卸料力、推件力、顶出力的计算11

3.4 冲压力的计算12

3.5 冲模压力中心的确定12

3.6 冲压设备的确定14

4 结构设计16

4.1凹模凸模设计16

4.1.1 凸、凹模分别加工时的计算法16

4.1.2 凸、凹模配作加工时的计算方法21

4.2定位方式的选择24

4.2.1 浮升两用销24

4.2.2 引导销25

4.3卸料、出件方式的选择27

4.4 模架及零件27

4.5其余零部件的选择与尺寸的确定29

5 总结和展望33

5.1 结论33

5.2 不足之处及未来展望33

致 谢34

参考文献35

1 绪论

1.1 本课题的研究内容和意义

本课题研究对锁芯套零件的连续模设计,其中包括冲压工艺、排样方案、模具结构分析等方面,通过平时的学习和专业老师的精心指导以及查阅大量资料,从而进行的模具设计。

首先,要对零件的工艺进行分析,课题的锁芯套零件的方按,采用先冲孔、再预剪、之后翻边,最后落料的工艺。其次,是对零件的排样方按的设定,通过计算,选择最优的排样方按。之后,则是对冲压凹凸模的设计计算,合理的冲裁间隙关系着冲裁模的冲裁质量和冲裁模具本身的寿命,也是模具设计中较为重要的一个环节。最后是模架和压力机的选用。

模具是机械工程及其自动化专业的一个专业方向,选择模具方向的毕业设计题目完全符合本专业的要求,从应用性方面来说,模具又是生产效率极高的工具之一,能有效保证产品一致性和可更换性,具有很好的发展前途和应用前景。连续模在模具中技术含量高,制造、装配难度大,因此本课题研究连续模的冲压工艺、排样方案、模具结构分析等方面,同时要求学生要有良好的心理素质和仔细认真的作风,对学生也是一次很好的锻炼机会。

川公网安备: 51019002004831号

川公网安备: 51019002004831号