您若下载本次文件,将获得(CAD图纸+word文档)

以下为本次文件的目录及部分图纸截图

【需要其他机械类资料可以联系QQ97666224】

1 概述4

1.1起重机械的用途及工作特点4

1.2起重机械的发展简史5

1.3起重机械的组成和种类7

1.3.1起重机械的组成7

1.3.2起重机械的种类7

1.4桥式起重机的分类和用途8

1.4.1桥式起重机的分类9

1.4.2桥式起重机的用途9

1.4.3桥式起重机的基本结构10

1.5桥式起重机的基本参数10

2 吊钩桥式起重机设计任务书12

2.1设计参数12

2.2工作条件12

2.3设计原则12

3 小车起升机构和运行机构的计算13

3.1起升机构计算13

3.1.1确定起升结构传动方案,选择滑轮组和吊钩组13

3.1.2选择钢丝绳14

3.1.3确定滑轮主要尺寸15

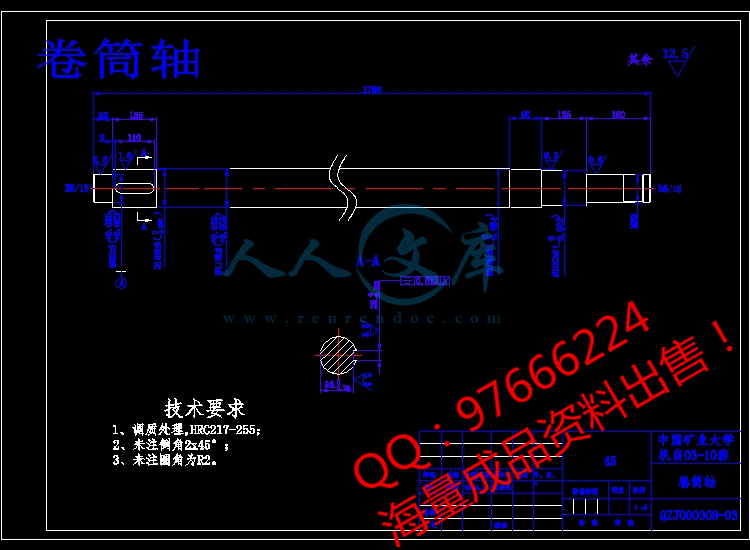

3.1.4确定卷筒尺寸并验算强度15

3.1.5选电动机20

3.1.6验算电动机发热条件21

3.1.7选择标准减速器22

3.1.8验算起升速度和实际所需功率22

3.1.9校核减速器输出轴强度23

3.1.10选择制动器24

3.1.11选择联轴器25

3.1.12验算起动时间26

3.1.13验算制动时间27

3.1.14高速浮动轴计算28

3.2小车运行机构计算32

3.2.1确定机构传动方32

3.2.2选择车轮与轨道并验算其强度33

3.2.3运行阻力计算34

3.2.4选电动机35

3.2.5验算电动机发热条件36

3.2.6选择减速器36

3.2.7验算运行速度和实际所需功率36

3.2.8验算起动时间37

3.2.9按起动工况校核减速器功率38

3.2.10验算起动不打滑条件38

3.2.11选择制动器39

3.2.12选择高速轴联轴器及制动轮40

3.2.13选择低速轴联轴器40

低速轴联轴器计算转矩,可由前节的计算转矩求出:41

3.2.14验算低速浮动轴强度41

4 大车运行机构的计算42

4.1确定传动机构方案42

4.2选择车轮与轨道,并验算其强度43

4.3运行阻力计算45

4.4选择电动机46

4.5验算电动机发热条件46

4.6选择减速器47

4.7验算运行速度和实际所需功率47

4.8验算起动时间48

4.9起动工况下校核减数器功率49

4.10验算起动不打滑条件49

4.11选择制动器51

4.12选择联轴器52

4.13浮动轴低速轴的验算53

4.14浮动轴高速轴的验算55

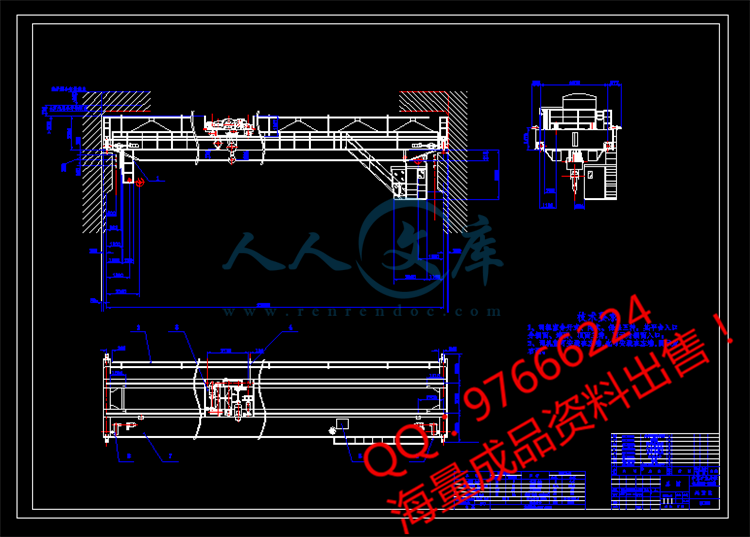

5 桥架结构的计算参数56

5.1主要尺寸的确定56

5.1.1 大车轮距57

5.1.2 主梁高度57

5.1.3 端梁高度57

5.1.4 桥架端梁梯形高度57

5.1.5主梁腹板高度57

5.1.6 确定主梁截面尺寸57

5.2主梁的计算59

5.2.1计算载荷确定59

5.2.2主梁垂直最大弯矩60

5.2.3 主梁水平最大弯矩61

5.2.4 主梁的强度验算62

5.2.5 主梁的垂直刚度验算63

5.2.6 主梁的水平刚度验算64

5.3端梁的计算65

5.3.1计算载荷的确定65

5.3.2端梁垂直最大弯矩65

5.3.3端梁水平最大弯矩66

5.3.4端梁截面尺寸的确定66

5.3.5端梁的强度验算67

5.4主要焊缝的计算70

5.4.1端梁端部上翼缘焊缝70

5.4.2端梁端部下翼缘焊缝70

5.4.3主梁与端梁的连接焊缝70

5.4.4主梁上盖板焊缝70

总 结71

参考资料72

致 谢73

1 概述

1.1起重机械的用途及工作特点

起重机械主要用于装卸和搬运物料,是现代化生产的重要设备。它不仅广泛应用于工厂、矿山、港口、车站、建筑工地、电站等生产领域,而且也应用到人们的生活领域。使用起重运输机械,能减轻工人劳动强度,降低装卸费用,减少货物的破损,提高劳动生产率,实现生产过程机械化和自动化不可缺少的机械设备。

起重机械是以间歇、重复工作方式,通过起重吊钩或其它吊具的起升、下降,或升降与运移重物的机械设备。其工作特点具有周期性。在每一工作循环中,它的主要机构作一次正向及反向运动,每次循环包括物品的装载及卸载,搬运物品的工作行程和卸载后的空钩回程,前后两次装载之间还有包括辅助准备时间在内的短暂停歇。

综合起重机械的工作特点,从安全技术角度分析,可概括如下:

⑴起重机械通常具有庞大的结构和比较复杂的机构,能完成一个起升运动、一个或几个水平运动。例如,桥式起重机能完成起升、大车运行和小车运行三个运动;门座起重机能完成起升、变幅、回转和大车运行四个运动。作业过程中,常常是几个不同方向的运动同时操作,技术难度较大 。

⑵所吊运的重物多种多样,载荷是变化的。有的重物重达几百吨乃至上千吨,有的物体长达几十米,形状很不规则,还有散粒、热融状态、易燃易爆危险物品等,使吊运过程复杂而危险。

⑶大多数起重机械,需要在较大的范围内运行,有的要装设轨道和车轮(如塔吊、桥吊等),有的要装设轮胎或履带在地面上行走(如汽车吊、履带吊等),还有的需要在钢丝绳上行走(如客运、货运架空索道),活动空间较大,一旦造成事故影响的面积也较大。

⑷有些起重机械,需要直接载运人员在导轨、平台或钢丝绳上做升降运动(如电梯、升降平台等),其可靠性直接影响人身安全。

⑸暴露的、活动的零部件较多,且常与吊运作业人员直接接触(如吊钩、钢丝绳等),潜在许多偶发的危险因素。

⑹作业环境复杂。从大型钢铁联合企业,到现代化港口、建筑工地、铁路枢纽、旅游胜地,都有起重机械在运行;职业场所常常会遇有高温、高压、易燃易爆、输电线路、强磁等危险因素,对设备和作业人员形成威胁。

⑺作业中常常需要多人配合,共同进行一个操作,要求指挥、捆扎、驾驶等作业人员配合熟练、动作协调、互相照应,作业人员应有处理现场紧急情况的能力。多个作业人员之间的密切配合,存在较大的难度。

上述诸多危险因素的存在,决定了起重伤害事故较多。根据有关资料统计,我国每年起重伤害事故的因工死亡人数,占全部工企业因工死亡总人数的15%左右。为了保证起重机械的安全运行,国家将它列为特种设备加以特殊管理,许多企业都把管好起重设备作为安全生产工作的关键环节。

1.2起重机械的发展简史

随着社会生产力的发展和人民生活水平的提高,起重机械在不断地发展和完善。这是因为,起重机械是物流机械化系统中的重要设备。社会化大生产愈发展,人民生活水平愈提高,物料搬运和人员的输送量就愈大,起重机械的应用范围也就愈广泛。根据人类生产和生活的需要,许多具有特殊用途的新型设备不断出现。

简单的起重运输装置的诞生,可以追溯到公元前5000~4000年的新石器时代末期。那时,我国劳动人民已能利用这些简单装置开凿和搬运巨石,砌成石棺、石台,用以埋葬和纪念死者。进入18世纪以后,英、法、德、美和匈牙利、意大利等国的机械工业发展较快。特别是1765年,瓦特发明了蒸汽机,蒸汽机的应用大大推进了起重机械的发展。19世纪下半叶,世界上出现了铁路,一些工业比较发达的国家为了满足港口、码头等地吊运物资和其它装备的需要,对起重机械提出了新的要求,以前那些用人力驱动、低效率、固定式的起重机已经达不到要求,取而代之的是轨道式起重机。起重机械的兴盛发展,还是到电动机被应用于工业之后。随着冶金业、煤炭业、采矿业、机械制造业和海港、内河码头装备的发展,起重机械的品种不断完善,其参数也大大扩展。1880年,美国的奥的斯电梯公司,首先使用电动机作为动力装置安装在客梯上,从而出现了第一台电力驱动的电梯。电力驱动装置的出现,同样是起重机发展史上的转折点。目前,由于高性能金属材料的采用和材料加工能力的提高,起重机零部件的性能和寿命也不断提高,整机使用寿命一般规定在10年以上。由于电动机、电气拉制技术和液压技术的发展,近年来起重机电力驱动的品质和自动化水平也大为提高。

起重机的发展趋势,将主要体现在如下几个方面:

⑴大型化。

起重机的起重量将会越来越大,以满足特殊工程的需要。

⑵轻量化。

将广泛采用新材料和采用合理的结构形式,以减轻设备自重。采用新的结构形式,主要是在梁、臂的截面形式上下功夫,如汽车起重机吊臂采用八角形截面或带有变形孔的伸缩臂;采用新的计算方法,如有限单元法与结构力学的有机结合,并配合使用电子计算机,精确计算应力值,避免设计中的“肥梁胖柱”;采用新材料,起重机结构件将越来越多地采用高强度钢,零部件逐渐采用塑料,现在滑轮已经采用铸尼龙材料,缓冲器采用了聚氨脂材料,国外还有采用碳纤维强化塑料(比重是钢的1/3~1/4,强度是钢的3~5倍)代替起重机部分结构的趋势。

⑶提高作业性能。

如提高运行速度,保证运行的准确性和平稳性。

⑷多样化。

将向同一设备可使用多种工作装置的要求发展,扩大使用范围。

⑸最优化。

将普遍采用先进的设计计算方法,并配用电子计算机进行优化设计,以选择合理的结构形式。

⑹通用化。

力求提高系列产品零部件的通用率。

⑺液压化。

主要体现在轮式起重机向全液压传动发展。

⑻安全化。

起重机械的可靠性、安全性和舒适性将成为评价设备的重要指标;特别是安全性,将作为评价先进性的头等重要指标。例如,在安全防护装置的配备、司机室的合理布置、以及减少振动和噪音等方面,都将作为制造厂家设计原则的一部分。

川公网安备: 51019002004831号

川公网安备: 51019002004831号