摘要

近年来,随着我国工业的迅猛发展,对模具的要求越来越迫切,精度要求越来越高,结构也越来越复杂。我国模具工业作为一个独立的、新型的工业,正处于飞速发展阶段,涌现出许多模具设计与制造的新方法、新技术。本文主要针对塑料模具设计的主要知识进行考察。在学习的过程中加强对Auto CAD和Pro/E的掌握。

根据塑件的外形和尺寸选择一模两腔的结构,本文进行对注射机的选择和注射机的各个参数的校核,材料的选取,和对分型面的设计,对浇注系统的设计,对顶出机构的设计和对侧向分型与抽芯机构的设计等等。

通过对模具的分析与以上的工作,完成对模具的学习与设计。可以对模具有一个学习和认识。了解模具的结构和工作原理,有效的完成对玩具手机前壳的注塑模具设计。

关键词:注塑机;ABS塑料;注塑模具;侧抽芯机构

Toy mobile phone front shell injection mold design

Abstract

In recent years, with the rapid development of our country industry,Has become more and more urgent to the requirement of mold,Precision demand is higher and higher,Structure is becoming more and more complex.As an independent mold industry in China, new industries,Is in rapid development stage,There emerge many new methods, new technology in mold design and manufacturing.This paper mainly investigates the main knowledge on plastic mold design,Also investigates a certain knowledge of to university study.In the process of learning to strengthen the mastery of AUTOCAD and PRO/E.

According to the appearance of plastic parts and choose one module and two cavities structure size,This article carries on the choice of injection machine and injection machine parameter of checking,The selection of materials,And the parting surface design,The design of gating system,Designate institutions to design and to the side parting and core-pulling mechanism design, and so on.

Through the analysis of the mold and the above work,Complete the study and design of the mold.I can learn and know to the mold have a.Understand the mold structure and working principle,Effective completion of mobile phone front shell injection mold design for toys.

Key words: injection molding machine; ABS plastic; Injection mold; Side core-pulling mechanism

目录

1 绪论1

1.1 课题意义1

1.2 国内外发展现状1

1.3 设计前提及主要问题2

1.4 解决的主要问题和总体设计思路2

1.5 预期成果和实际价值3

2 总体方案论证4

3 具体设计说明5

3.1 塑件测绘5

3.2 塑件三维实体造型5

3.3 材料的选择6

3.3.1制品材料6

3.3.2模具材料的选择7

3.4 注塑机的校核7

3.4.1注塑设备的确定7

3.4.2注塑机有关工艺参数的校核8

3.5 分型面的设计10

3.6 浇注系统设计10

3.6.1浇注系统的设计原则10

3.6.2主流道的设计11

3.6.3浇口套设计12

3.6.4定位圈设计12

3.6.5分流道及平衡布置12

3.6.6浇口的设计13

3.6.7冷料穴的设计14

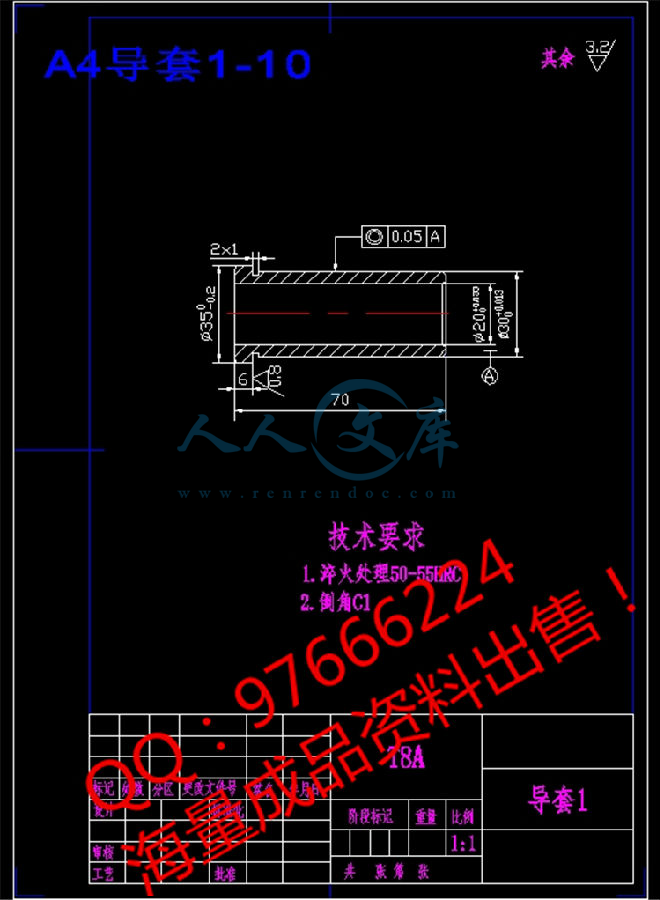

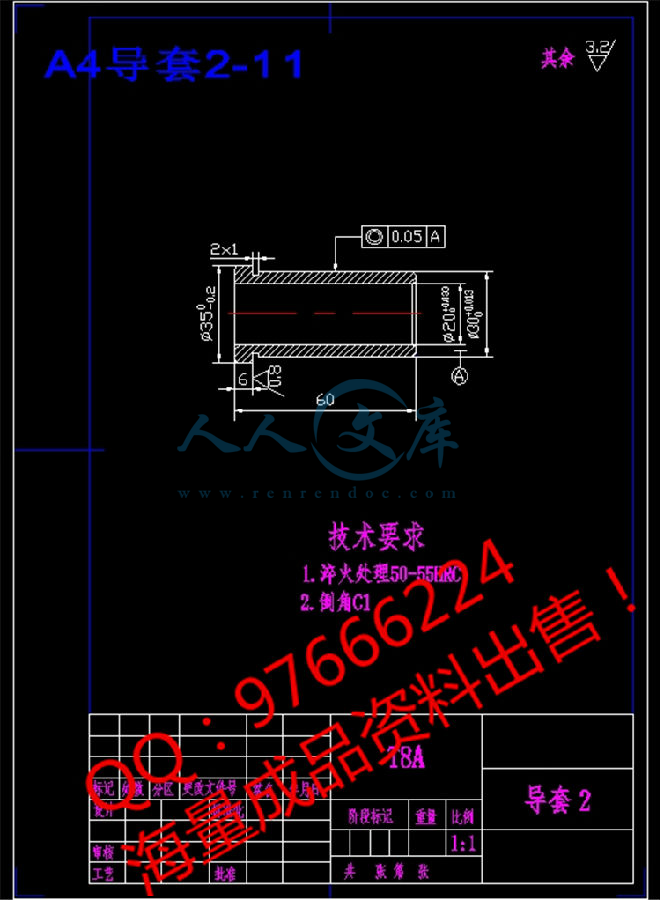

3.7导向机构的设计布置14

3.7.1导向机构设计14

3.7.2导柱布置15

3.8 冷却系统的设计15

3.8.1 在设计冷却系统时,应从多方面考虑:15

3.8.2冷却计算16

3.8.3冷却水道在定模中的位置16

3.9 顶出系统的设计17

3.9.1推出机构设计17

3.9.2顶出行程18

3.9.3复位杆18

3.9.4顶杆的形状与尺寸选择18

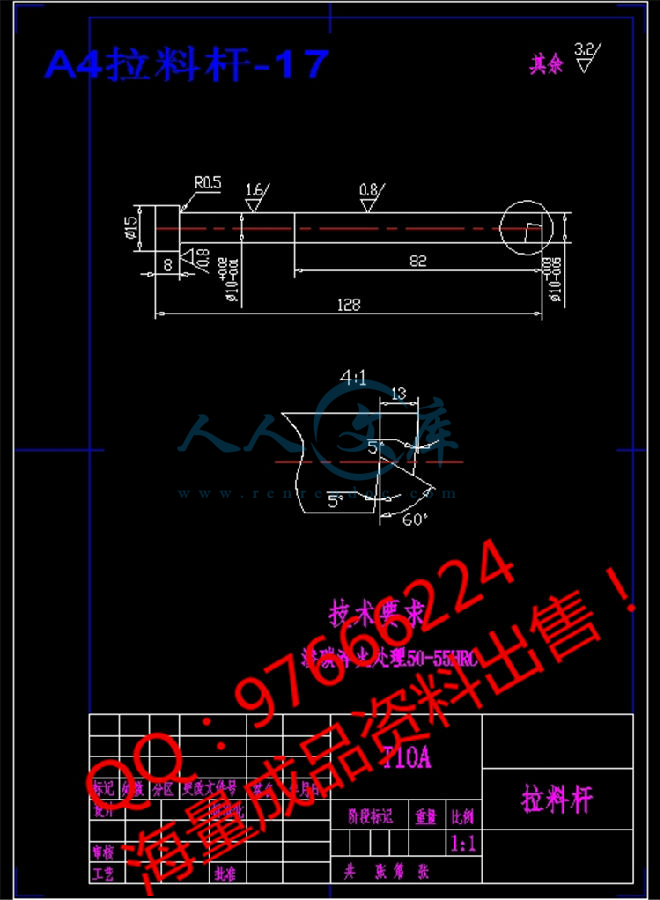

3.9.5浇注系统零件设计18

3.10侧向分型与抽芯机构的设计19

3.10.1侧向抽芯机构设计应注意如下要点:19

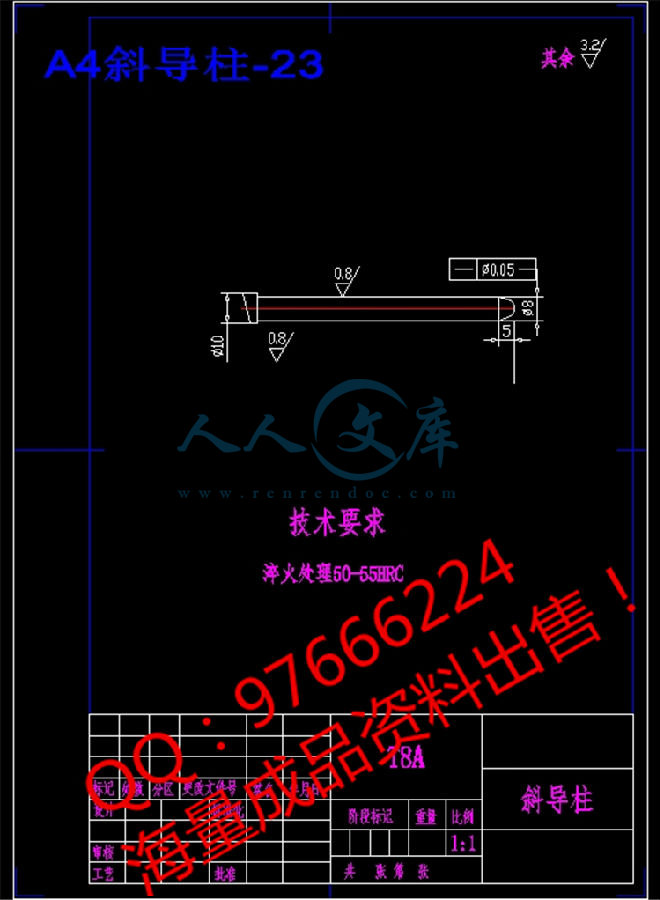

3.10.2抽芯距、抽拔力与斜导柱的计算19

3.10.3斜导柱的设计20

3.10.4滑块的设计20

3.10.5楔块的设计21

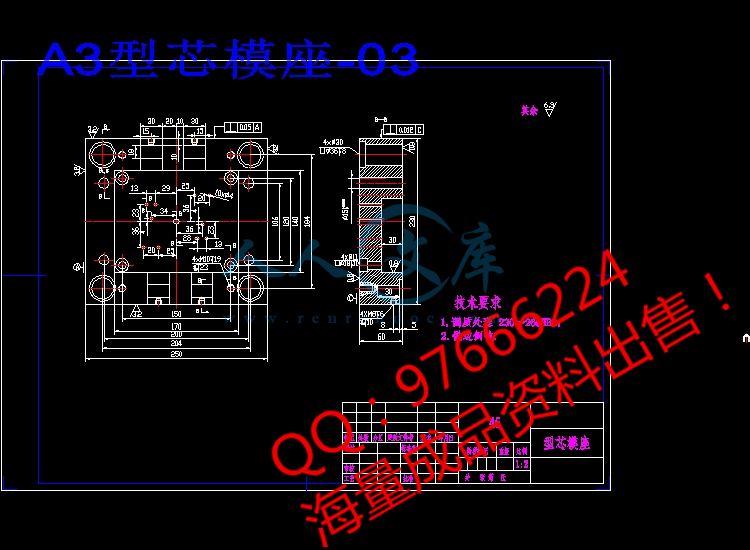

3.11模架设计21

3.12 经济性环保性分析22

4 结论23

参考文献24

致 谢25

毕业设计(论文)知识产权声明26

毕业设计(论文)独创性声明27

川公网安备: 51019002004831号

川公网安备: 51019002004831号