摘 要

塑料注射模具是成型塑料的一种重要工艺装备,通过对电话底座塑料模具设计,能够全面的了解塑料模具设计的基本原则、方法.并能较为熟练的使用CAD,UG软件进行塑料模具设计,提高自己的绘图能力。为今后从事设计工作打下了坚实的基础。

随着现代工业的发展,塑料制品的应用范围逐渐增广,尤其是在工业、农业、日常生活和军事等领域,质量要求也越来越高,中国已经成为全球最大的塑料市场之一,塑料制品产量全球第二。

本次主要设计是对电话底座注射模的设计, 重点对塑件的成型原理、原料选用和注射技术进行分析。通过根据形状、尺寸、精度及表面质量要求的分析结果,确定所需的模塑成型方案,制品的后加工、分型面的选择、型腔的数目和排列、成型零件的结构、浇注系统等。

关键词:工艺方案;模具结构;注塑机;模具设计

Abstract

Plastic injection mold is an important technological equipment of plastic forming, through the flashlight front cover plastic mould design, can fully understand the basic principles, methods of plastic mould design. And can be more skilled use of CAXA,solidworks software for plastic mold design, improve their ability to draw. Engaged in the design for the future work laid a solid foundation.

With the needs of the development of modern industry, plastic products in industry, agriculture, military and other fields of daily life and the application scope is more and more wide, the quality requirements also more and more high, China has become one of the world's largest plastics market, plastic products production in the world's second.

The main design is on the cover of a flashlight injection mould design, focus on the forming principle of plastic parts, raw materials selection and injection technology were analyzed. By according to the shape, size, precision and surface quality requirement analysis, to determine the required moulding solutions, products after processing, the choice of the parting surface, cavity number and arrangement, the structure of molding parts, pouring system, etc.

Key words: Process; The mould structure; Injection molding machine; Mold design

目 录

摘 要I

AbstractII

目 录III

1 绪论1

1.1 概述1

1.2 国内研究现状1

1.3 国外研究现状2

2 塑料制品分析3

2.1 明确制品设计要求3

2.2 明确制品批量3

2.3 材料选择及性能3

2.4 成型设备4

2.5 拔模斜度4

2.6 计算制品的体积和质量4

2.6.1表面质量的分析4

2.6.2塑件的体积重量5

3 注射机及成型方案的确定6

3.1 注射机的确定6

3.2 成型方案的确定6

3.2.1 成型设备的选择6

3.2.2 成型的特点7

3.2.3 成型的原理7

3.2.4 成型过程7

4 型腔数的确定及分型面的选择8

4.1 型腔数的确定8

4.2 分型面的选择8

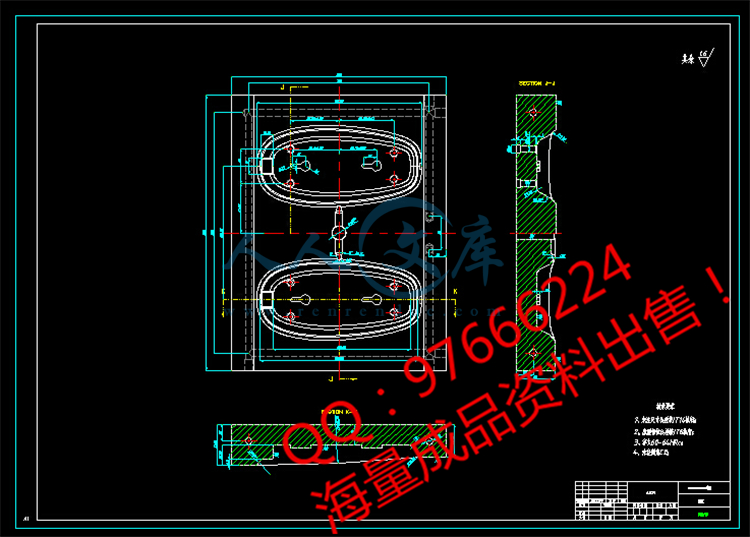

4.3 确定型腔的排列方式9

4.4 标准模架的选用10

4.4 模架装配图10

5 成型零部件的设计与计算11

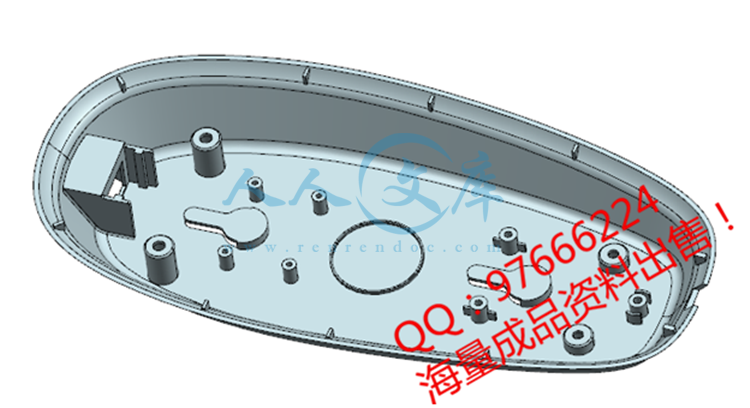

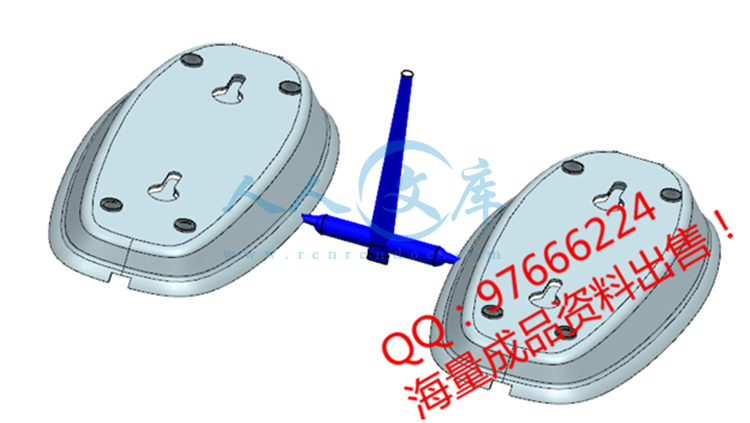

5.1 凸模设计11

5.2 凹模的设计11

5.3 成型零件工作尺寸的计算12

6.1 主流道设计14

6.2分主流道的设计14

6.3 浇口的设计15

6.3 平衡进料15

6.4 冷料井设计15

7 排气与冷却系统的设计17

7.1 冷却系统设计的原则17

7.2 冷却水路的计算17

7.3 排气系统的设计18

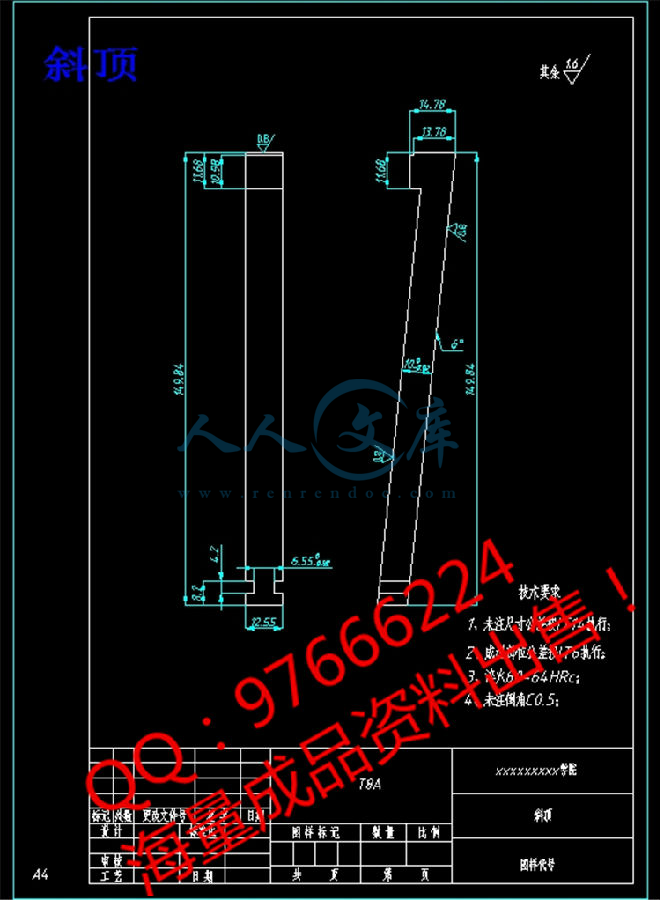

8 顶出机构的设计19

8.1 推杆复位装置19

8.2 推件机构的设计19

9 导向机构的设计21

9.1 导向、定位机构的主要功能21

9.2导向机构的设计21

10 结论与展望26

致谢27

参考文献28

1 绪论

1.1 概述

注射成型也叫做注塑或注射,它是热塑性塑料的重要成型方法。到目前为止,有超过1/3的塑料原材料,是通过注射成型工业加工的,几乎所有的热塑性塑料(除氟塑料外)都可以用这个成型方法。生产周期短、生产效率高的、易自动化是它的特点,所以它被广泛应用于生产塑料制品。现在塑料成型生产中,塑料制件的质量与塑料成型模具、塑料成型设备和塑料成型工艺密切相关。在这三要素中,塑料成型模具的质量最为关键,他的功能是双重的:赋予塑料熔体以期望的形状、性能、质量;冷却并推出成型的塑件。模具是决定最终产品的规格、性能、形状和尺寸的载体,塑料成型模具可以保证塑料成型生产过程顺利、是保证塑料成型质量的必备工艺装备,是体现塑料成型设备高效率、高性能和合理先进塑料成型工艺的具体实施者,也是新产品开发的决定环节。由此可见,周而复始地获得符合技术经济要求及质量稳定的塑料制件,塑料成型模具的优劣是关键,它最能反映出整个塑料成型生产过程的技术含量以及经济效益。因此,注射成型的模具设计制造成为当今社会模具发展的热点,己发展成为热塑性塑料最主要的成型加工方法。

川公网安备: 51019002004831号

川公网安备: 51019002004831号