PLC控制图1.dwg

多轴箱装配图3.dwg

夹具装配图7.dwg

攻丝加工示意图4.dwg

机床联系尺寸图5.dwg

液压系统原理图6.dwg

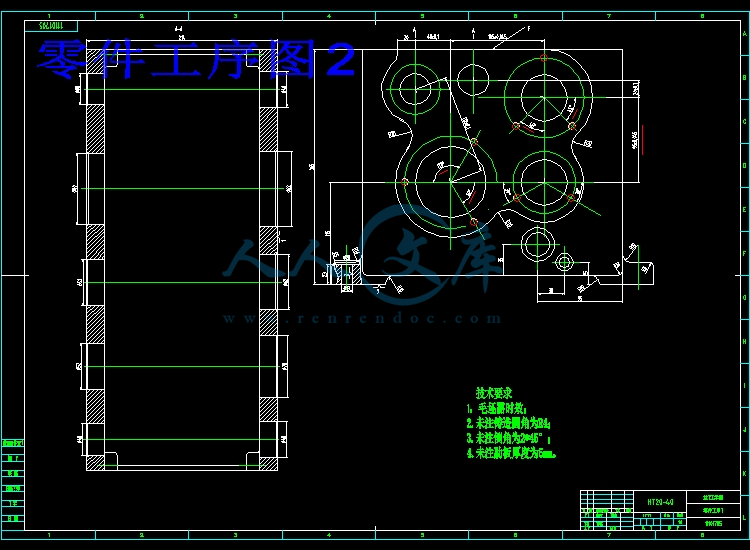

零件工序图2.dwg

开题报告.doc

摘要.doc

设计说明书.doc[19000字,42页]

设计总说明书

目前,组合机床的需求量很大,国家鼓励其出口。而国内汽车工业的迅速发展也势必导致各类零部件加工量的增大。因此,组合机床可多刀、多轴、多面、多工位加工的优点就显得尤为突出。本设计就是在攻丝组合机床的设计基础上(比如攻丝加工设计、组合机床总体设计、夹具设计等),将PLC控制技术应用到其中,通过事先编制好的程序来实现攻丝加工要求,以便快速、简便地获得所要加工的零件。这种设计方案的优点在于所有被加工孔可一次加工完成,可大批大量生产,且生产时可实现无人加工或少部分人看管,也可进一步提高组合机床的自动化程度。

关键词:组合机床、攻丝、PLC控制技术、自动化

Abstract

At present, the demand for the aggregate machine-tool is very big, the country encourages its exportation. But the rapid development of the domestic auto industry certainly will cause all kinds of spare parts to process the increase of quantity. Therefore, the aggregate machine-tool may the multi-knives, multiple spindle, the multi-surface, the multi-locations processing merit appear for is still prominent. This design is in attacks the silk aggregate machine-tool in the design foundation (for instance to attack silk processing design, aggregate machine-tool system design, jig design and so on), applies the PLC control technology to among, through the procedure which beforehand establishes realizes attacks the silk processing request, by fast, simple the components which obtains must process. This kind of design proposal merit lies in possesses is processed the hole to be possible a processing to complete, when large quantities of mass productions, also production may realize nobody processing or little the partial people safeguard, also may further enhance the aggregate machine-tool the automation.

Key words: The aggregate machine-tool, attacks the silk,

the PLC control technology, the automation

目 录

1.前言 ................................................................... 1

1.1.课题名称及具体要求 ................................................. 1

1.1.1.课题名称 ....................................................... 1

1.1.2.题目内容及要求 ................................................. 1

1.1.3.实验、数据及图纸要求 ........................................... 1

1.2.研究目的及意义 ..................................................... 1

1.3.国内外同类研究概况 ................................................. 1

2.组合机床概述 ........................................................... 3

2.1.组合机床及其特点 ................................................... 3

2.2.攻丝组合机床的结构方案 ............................................. 4

2.3.组合机床发展趋势 ................................................... 5

3.组合机床总体设计 ....................................................... 6

3.1.组合机床方案确定 ................................................... 6

3.1.1.被加工零件特点 ................................................. 6

3.1.2.机床布局确定 ................................................... 6

3.1.3.工件定位基准的确定 ............................................. 6

3.1.4.夹压表面及夹紧方式 ............................................. 6

3.2.确定切削用量 ....................................................... 7

3.2.1.选择切削用量 ................................................... 7

3.2.2.确定F.P.T ...................................................... 7

3.3.组合机床总体设计——三图一卡 ....................................... 8

3.3.1.被加工零件工序图 ............................................... 9

3.3.2.加工示意图 ..................................................... 9

3.3.3.机床联系尺寸图 .................................................14

3.3.4.机床生产率计算卡 ...............................................18

4.组合机床夹具设计 .......................................................21

4.1.机床夹具的用途及使用优点 ...........................................21

4.2.定位支承系统设计 ...................................................21

4.2.1.定位六法及定位面 ...............................................21

4.2.2.定位支承元件及布置 .............................................21

4.2.3.夹紧机构设计 ...................................................21

4.3.组合机床夹具设计 ...................................................22

4.3.1.夹具体设计 .....................................................22

4.3.2.角铁的选择 .....................................................23

4.4.夹具总装配图技术要求制定 ...........................................23

4.4.1.精度等级 .......................................................23

4.4.2.定位精度要求 ...................................................23

4.4.3.总装配图绘制要求 ...............................................23

5.多轴箱的设计 ........................................................... 24

5.1 绘制多轴箱设计原始依据图 ........................................... 24

5.2 主轴结构型式的选择 .................................................. 24

5.3 传动系统的设计与计算 ................................................ 25

6.PLC控制系统的设计 ......................................................27

6.1.可编程控制器概述 ................................................... 27

6.1.1.可编程控制器的定义和特点 .......................................27

6.1.2.基本结构 .......................................................27

6.1.3.PLC的工作方式 ..................................................28

6.1.4.PLC的发展 ......................................................28

6.2.动作循环图 .........................................................29

6.3.端子分配图 .........................................................29

6.3.1.PLC的选型 ......................................................29

6.3.2.端子分配图 .....................................................30

6.4.梯形图设计 .........................................................31

6.4.1.梯形图设计规则 .................................................31

6.4.2.梯形图设计 .....................................................31

6.5.程序设计 ...........................................................33

6.5.1.PLC的指令系统 ..................................................33

6.5.2.指令表 .........................................................33

7.组合机床电气控制电路设计 ...............................................34

7.1.机床电气设计的基本原则 .............................................34

7.1.1.机床电气设计的基本要求 .........................................34

7.1.2.机床电气设计的内容及设计步骤 ...................................34

7.1.3.电气设计的技术条件 .............................................34

7.2.机床传动的总体方案 .................................................35

7.3.主电路设计 .........................................................35

7.4.控制电路设计 .......................................................35

7.5.控制电源的确定及总体电路的审核完善 .................................35

7.6.电器元件的选择 .....................................................36

7.6.1.电器元件的可靠性 ...............................................36

7.6.2.电器元件选择的基本原则 .........................................36

7.7.电气位置图的绘制 ................................................... 37

7.7.1.电器布置原则 ...................................................37

7.7.2.常用配线方式 ...................................................38

7.7.3.电气元件位置图的绘制 ...........................................38

毕业设计总结 ............................................................. 39

参考资料 ................................................... ............. 40

附录一:PLC控制指令表 .....................................................41

1.前言

1.1.课题名称及其具体要求

1.1.1.课题名称

车床主轴箱箱体左侧8-M8螺纹攻丝机设计

1.1.2.题目内容及要求

本题目的主要内容是设计一台能加工的通孔,总共八个孔的右侧面螺纹攻丝机,机床类型为卧式单面,液压驱动,由PLC控制,一台机床年产量为3-6万件。其余设计内容均自定。

1.1.3.实验、数据及图纸要求

本设计完成后必须包括被加工零件工序图、加工示意图、机床联系尺寸总图、组合机床多轴箱图、夹具装配总图、液压系统原理图、控制系统原理图各一张,折合A0图纸共4张。

此外,设计说明书需1.5万字。

1.2.研究目的及意义

目前,组合机床的需求量很大,国家鼓励其出口。而国内汽车工业的迅速发展也势必导致各类零部件加工量的增大。因此,组合机床可多刀、多轴、多面、多工位加工的优点就显得犹为突出。本设计就是在攻丝组合机床的设计基础上,将PLC控制技术和液压控制技术应用到其中,以便进一步提高组合机床的自动化程度。

1.3.国内外同类研究概况

1.国外研究状况

1952年美国生产出了第一台数控机床,此后,日本、德国、意大利等国家的一些木工机床的制造厂家应用机电一体化技术,相继推出了各种先进的机床。目前,螺纹加工机床已经与液压系统,气压系统和数控系统结合生产出了很多先进的攻丝机,例如:西班牙的才CMA攻丝机系列,等等。

目前,机床加工正在向复合化,高速化,精密化,高效能化,智能化,环保化方向发展而螺纹加工正在向高效率,高自有度,高生产率,高自动化,高定位速度和高切削速度,低成本方向发展。

2.国内研究状况

我国自改革开放以来,虽然机床加工机械的技术水平及产品质量有着显著的提高,但与先进的发达国家相比差距较大,主要存在的问题有:水平低、仿制多、品种少、自动化程度不高,外观质量不高,机床机械合格率低,远低于同类机械产品的平均合格率。螺纹加工机床和其他机床一样发展缓慢。

国内生产的中档普及型数控机床的功能、性能和可靠性方面已具有较强的市场竞力。

但在中、高档数控机床方面,与国外一些先进产品相比,仍存在较大差距。螺纹加工的数控化程度也很低。虽然我国现在的水平很低不过我们有很好的发展前景:首先,我国的政策调整有利于车床行业的发展;第二,产业转移给车床行业的发展带来了机遇;第三,下游行业成长较快;第四,数控车床消费增长较快。而螺纹加工的攻丝机只是车床中的一个部分,当然也具有很好的发展前景。目前国内有很多的组合机床仍然采用继电器控制,使用不便,且较为落后。而国外同行业则较多采用PLC先进技术集成控制来实现生产自动化,已形成一系列自动化程度较高的生产流水线,大大提高了生产效率和节省了成本。

川公网安备: 51019002004831号

川公网安备: 51019002004831号