摘 要

注射成型生产塑件,具有成型周期短、效率高、可成型形状复杂、尺寸精确或带嵌件的制品。本文对日常生活中人们经常用的电池盖上盖的结构进行分析并对其生产加工的注塑模具进行设计。

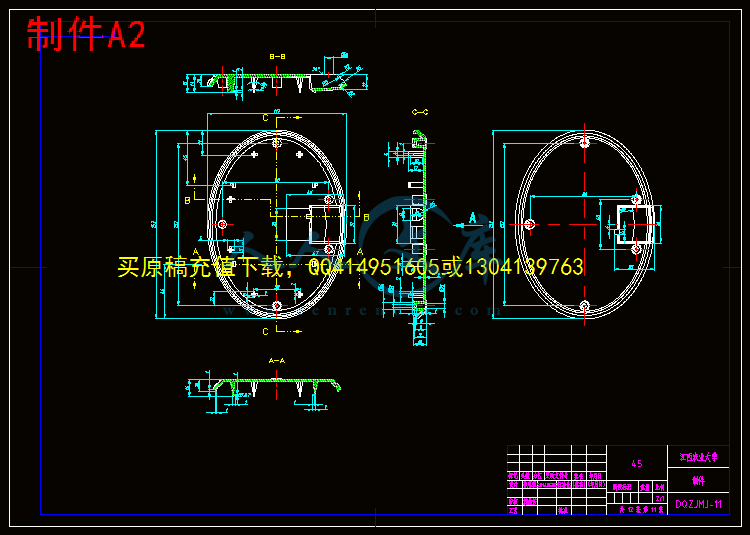

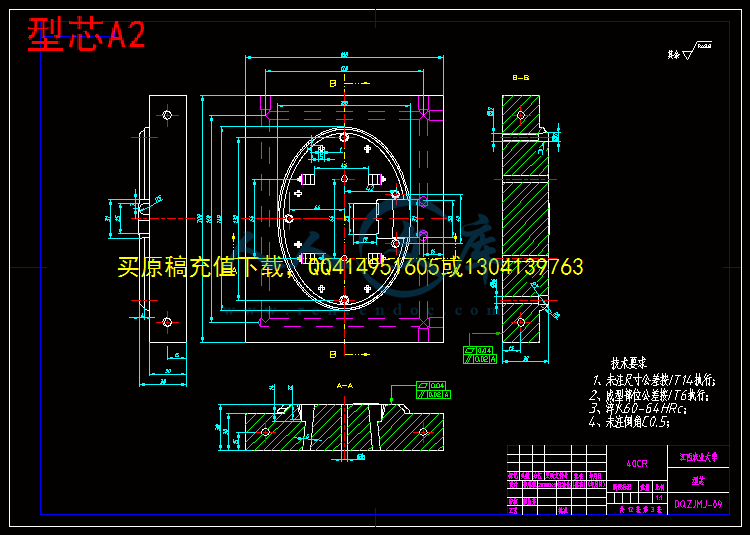

在模具的结构设计中,主要内容包括有:模具分型面的选择、主流道、分流道及冷却水管道的设计与布局,顶出机构和导向机构等模具的重要部件的设计和计算。然后用UG及AutoCAD软件绘制出模具的三维结构图及二维总装图,并对模具成型零件的加工工艺进行设计,这样能够使得我的设计能够更加好的应用到实际生产中,使一线加工人员更加易懂,尽量使其掌握加工的要点。

关键词:注塑成型;模具设计;UG;三维结构图

Abstract

Plastic parts, injection molding production molding cycle is short, high efficiency, accurate but molding complex shape, size or products with embedded parts. In this paper, the daily life of people often use the structure of the battery cover is analyzed and the production and processing to carry on the design of injection mold.

In the structure of the mould design, the main contents include: the mold parting surface selection, mainstream way, distributary channel and cooling water pipe design and layout of ejection mechanism and an important part of a guide institutions such as mold design and calculation. Then using UG and AutoCAD software to draw the three-dimensional structure of the die and the 2 d assembly drawing, and the processing craft to carry on the design of molding parts, so can make my design can more good applications in actual production, make a line processing personnel more straightforward, make its master processing point.

Key words: injection molding; Mold design; UG; Three-dimensional structure

目 录

摘 要I

AbstractII

目 录III

第1章 前言1

第2章 塑件工艺件设计分析2

2.1概述2

2.2塑件分析2

2.3 塑件材料的确定2

2.3.1 塑件材料的选择2

2.4 塑件材料的各项性能3

2.4.1 主要特性3

2.4.2 技术指标3

2.4.3 制件壁厚3

2.4.4 精度4

2.4.5 尺寸公差4

2.4.6 塑件的成型工艺性能介绍4

2.5 体积计算确定型腔数量及型腔布局5

2.5.1 体积5

2.5.2数量5

2.5.3型腔布局5

2.6 塑件的脱模斜度6

2.6.1脱模斜度的意义和影响6

2.6.2脱模斜度的确定6

2.7 注塑设备的选择及其主要参数6

2.7.1注塑设备的型号选取6

2.7.2射设备的主要参数6

2.8注塑机重要参数的校核7

2.8.1注塑容量的校核7

2.8.2注射压力的校核8

2.8.3锁模力的校核8

2.9 模架的选择10

2.10本章小结10

第3章 分型面的设计11

3.1概述11

3.2分型面的选择11

3.4 本章小结11

第4章 浇注系统12

4.1主流道设计12

4.1.1浇口套设计12

4.1.2浇口套的固定形式12

4.2分流道的设计12

4.2.1分流道的布局12

4.2.2分流道的长度13

4.2.3分流道的形状13

4.2浇口的设计14

4.3.1 浇口的尺寸14

4.4 本章小结15

第5章 模具成型零部件的设计16

5.1型腔的设计16

5.2型芯的设计16

5.3成型零部件工作尺寸的计算17

第6章 顶出脱模机构和侧向分型及抽芯机构的设计19

6.1概述19

6.2顶杆顶出机构19

6.3推板顶出机构20

6.5本章小结20

第7章 冷却系统的设计21

7.1 冷却管道的工艺计算21

7.1.1 冷却管道的直径计算21

7.2 冷却水道的结构设计22

7.3 本章小结22

第8章 导柱导向机构的设计24

8.1 导柱导向机构的作用24

8.2 导柱导套的选择24

第9章 模具零部件材料选择25

9.1 塑料模选用钢材的原则25

9.2 模具的选材及热处理要求25

第10章 设计存在的问题和解决方案26

10.1结论26

10.2不足之处及未来展望26

致 谢27

参考文献28

第1章 前言

在现代生产中,模具是大批量生产各种产品和日用生活品的重要工艺装备,它以其特定的形状通过一定的方式使原料成型。由于模具成型具有优质、高产、省料和成本低等特点,现已在国民经济各个部门,特别是汽车、拖拉机、航天航空、仪器仪表、机械制造、家用电器、石油化工、轻工日用品等部门得到极其广泛的应用。模具是塑料成型加工的一种重要的工艺装备,模具生产的最终产品的价值往往是模具自身价值的几十倍、上百倍,因此模具工业是国民经济的基础工业,模具的生产技术水平的高低,已成为衡量一个国家产品制造业水平高低的重要标志。由于塑料模具工业快速发展及上述各方面差距的存在,因此我国今后塑料模具的发展必将大于模具工业总体发展速度。塑料模具生产企业在向着规模化和现代化发展的同时,专和精仍旧是一个必然的发展趋势。从技术上来说,为了满足用户对模具制造的“交货期短”、“精度高”、“质量好”、“价格低”的要求。

通过对塑件材料、质量、体积的分析与计算,合理选用注塑机,并对各个参数进行了校核,设计出一副合理,经济,适用的塑料注塑模具。

国外发达国家模具标准化程度为七成到八成,而我国只有三成左右。如能广泛应用模具标准件,将会缩短模具设计制造周期四分之一,并可减少由于使用者自制模具件而造成的工时浪费。应用模具计算机辅助绘图技术设计模具已较为普遍,推广使用模具标准件,能够实现部分资源共享,这会大大减少模具设计的工作量和工作时间,对于发展计算机辅助绘图技术、提高模具的精密度有重要意义。

川公网安备: 51019002004831号

川公网安备: 51019002004831号