摘要

随着科技在不断的向前发展,高分子化合物材料被不断的进行应用。于是价格低廉、来源丰富、性能优良的塑料制品在市场上越来越普及,在电脑、汽车、机械仪表、通信、家电、通信等各个领域已经起到不可替代的作用。

注射成形是把原材料放入准备好的注射机料筒中经过一系列的加热 均匀塑化,使它变为熔融状态下的流体,然后通过柱塞的高压力或者螺杆的旋转注入模具型腔中,然后再经过保压、冷却、固化、打开从而获得塑料制品工艺。

关键词:注射成型;斜导柱;一模一腔

Design of injection mold for the knob

Abstract

With the development of science and technology in the continuous development of the material, macromolecular compound is the ongoing application. So cheap, abundant source, plastic products, excellent performance in the market is becoming more and more popular in various fields, computer, automobile, machinery, household appliances, instruments, communication, communication has played an irreplaceable role.

The plastic injection molding is the raw material into the barrel of injection molding machine prepared through the heating and melting of a series and uniform plasticizing, make it into the fluid in the molten state, and then through the high pressure plunger or screw rotating injection mold cavity, and then through the holding pressure, cooling, curing, open to for plastic products processing.

Keywords:Injection molding ; Oblique guide pillar ;One die one cavity

目录

塑胶卷盘注塑模设计I

摘要I

AbstractII

第一章 绪论1

1.1我国近年来模具的发展趋势1

1.2本次课题的意义1

1.3本次课题设计的一系列锻炼1

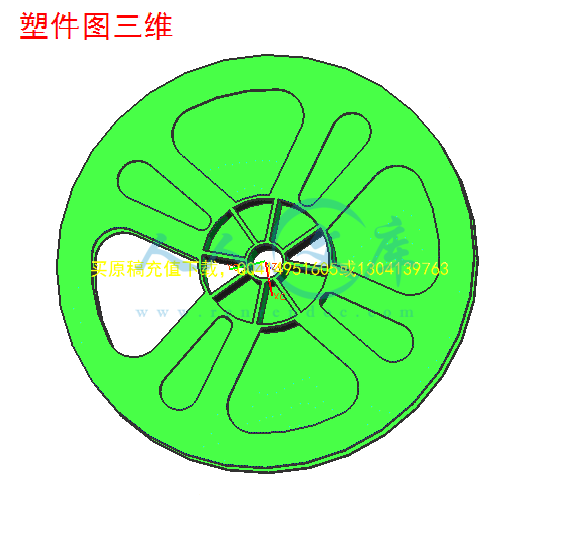

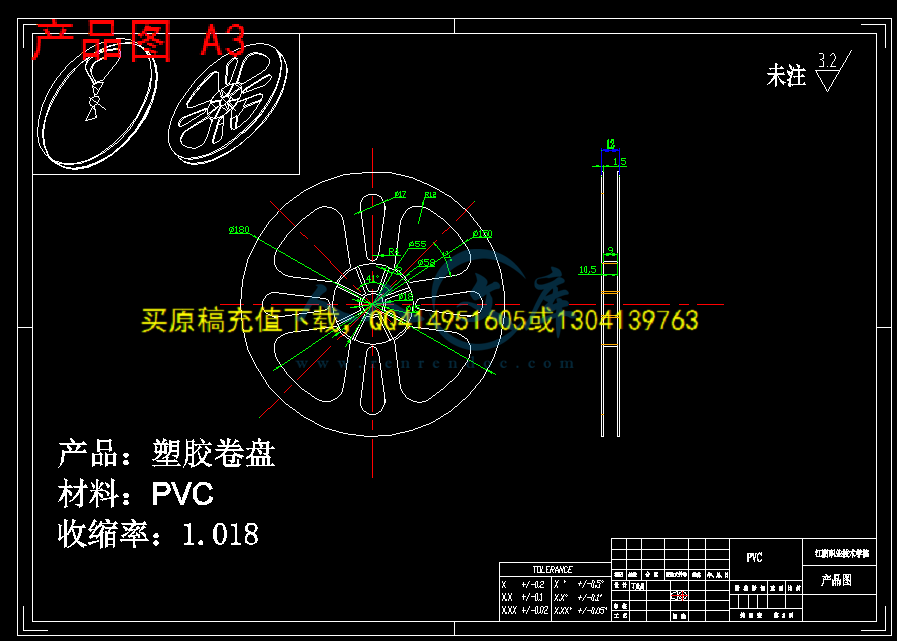

第二章 塑件的结构分析及工艺性3

2.1 设计任务书3

2.2本次设计塑件的精度尺寸分析4

2.3 壁厚分析4

2.4孔分析4

2.5 成型表面粗分析4

2.6 脱模斜度分析5

第三章 材料工艺性的分析6

3.1 选择塑料原料6

3.2 塑料的基本特性6

3.3材质的成型工艺性6

3.4塑件的成形工艺参数确定6

3.5塑件的大小和质量计算7

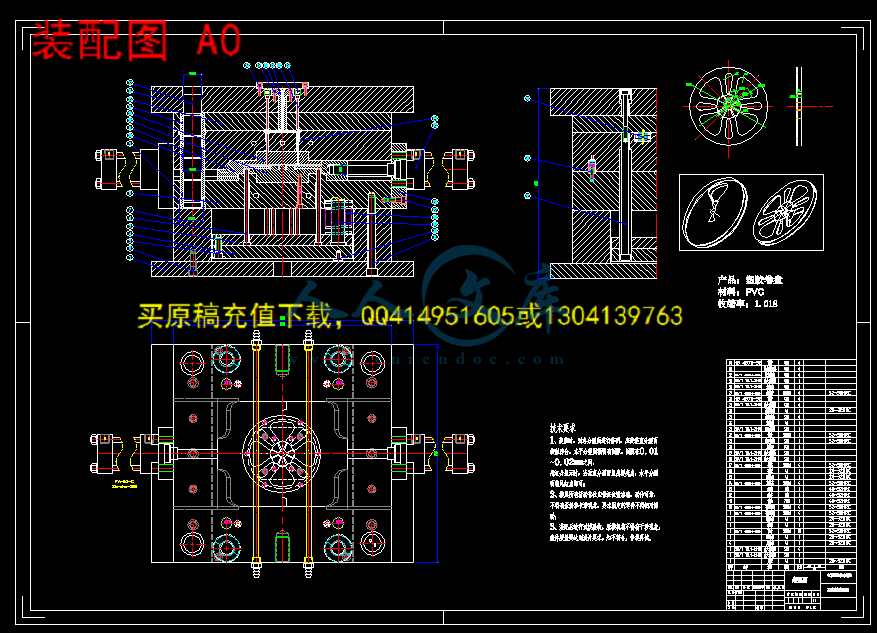

第四章 模具的结构设计8

4.1模具分型面的确定8

4.2模具型腔数目确定9

4. 3模具的结构选择10

4.4浇注系统的设计10

4.5浇口设计10

4.6主流道的设计11

4.7冷料穴的设计12

4.8确定模具浇注系统13

第五章 注射机型号的选定14

5.1注塑机的初选14

第六章 注射机的校核16

6.1注射量的校核16

6.2压力校核16

6.3 锁模力校核16

第七章 模具侧抽芯的确定17

7.1 侧向抽芯机构17

7.2 液压式侧抽芯机构17

7.3斜滑块18

第八章 模具成型零件20

8.1模具成型部分的结构设计20

8.2 模具工作部分零件尺寸计算21

8.2.1塑件成形误差21

8.2.2精度和尺寸影响因数21

8.2.3型芯型腔的尺寸计算21

8.3 模具导向机构精度配合23

第九章 模具脱模后推出机构24

第十章 冷却水道25

第十一章 该套模具总装配图和部分零件图26

11.1模具总装配图26

11.2部分零件图28

11.3开、合模过程29

第十二章 模具的安装调试及维护31

12.1模具安装31

12.2调试31

结 语32

致谢33

参考文献34

第一章 绪论

1.1我国近年来模具的发展趋势

近年来,从各个方面来看世界上的模具市场一直保持着1500-1600亿美元的产值,但模具市场仍然是需求量很大。04年世界模具市场规模约789亿美元,亚洲约占200亿美元,中国大约占有65亿美元。但是进口比例大约为10~20亿美元。这些年来模具在我国开始实现国产化,最近几年我国模具工业及其进出口情况如表1-1所示。

从我国现在的水平来看我国的模具工业方面和国外来说还有很大的一段差距。其中创新方面差距非常突出,最主要的原因是我国自主创新产品还是偏少。国务院颁布有关规定是:大型、精密的模具需要有关部门的努力创新,国家的实力才能增强。由此可见,国家对机械工业的重视和对模具工业的鼓励。

模具方面专家分析预计我国模具市场将按每年12%~17%速度增长(近5年来,塑料模具的平均年增长率达到22%)。近几年来科学设计方法已经在中国得到广泛应用,如:多色注射技术和气辅注射技术。并且还出现了许多国际著名的模具设计软件

川公网安备: 51019002004831号

川公网安备: 51019002004831号