目录

摘要1

Abstract2

第一章 绪论3

1.1我国模具工业及塑料模的发展现状3

1.2 中国模具工业的产业特点4

1.3 模具工业及塑料模技术今后在我国的发展方向5

1.4 Pro/engineer 2001简介7

1.5 注射模简介及pro/engineer 2001在注射模设计过程中的应用8

第二章 电脑机箱前面板模型设计9

2.1 机箱前面板结构分析9

2.1.1 自顶向下设计简介9

2.1.2 电脑机箱前面板结构分析10

2.2塑件的选料及其性能11

2.3机箱前面板注射成型工艺过程11

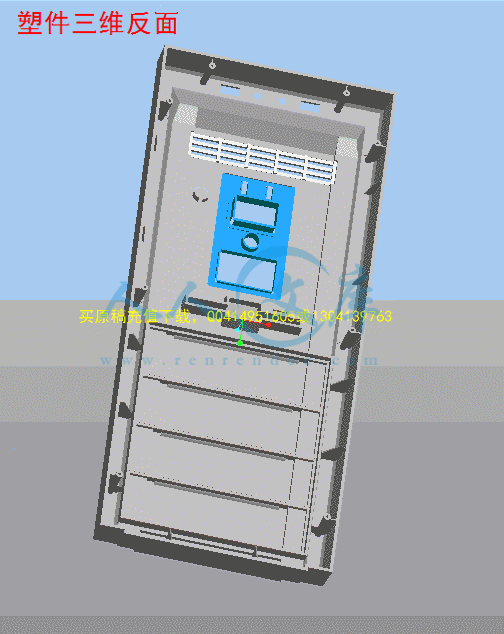

2.4 机箱前面板模型设计过程12

2.4.1 初步造型抽壳,切除各预留孔12

2.4.2 模型设计美化17

2.4.3 支撑柱及加强肋制作18

2.4.4 USB及音箱前置孔设计22

2.4.5 整体模型设计22

第三章 注射机选择24

3.1 注射机规格24

3.2 注射机的校核24

3.2.1 注射机注射容量校核24

3.2.2 注射机锁模力校核25

3.2.3 注射机注射压力校核25

3.2.4 注射机模具厚度校核25

3.2.5 注射机最大开模行程校核26

第四章 成型零件设计27

4.1 确定分型面27

4.2 浇注系统形式与浇口设计27

4.2.1 主、分流道设计27

4.2.2 浇口及冷料穴设计28

4.3 凹、凸模成型零件的设计30

4.3.1 建立分型面30

4.3.2 制作浇注系统31

4.3.3 生成成型零件以及浇注件31

4.4 冷却系统设计32

4.4.1 凹模冷却系统设计32

4.4.2 凸模冷却系统设计33

第五章 模具零件设计35

5.1 推出系统设计35

5.2 确定模架35

5.3 模架各装配零件设计36

5.3.1 导向零件设计36

5.3.2 浇注系统零件设计37

5.3.3 推出机构零件38

5.3.4 定位和支撑零件39

5.3.5 其他零件40

第六章 模具的装配与调试42

6.1 模具的装配42

6.2 模具的调试45

结束语51

参考文献52

文献综述与毕业实习报告53

文献综述53

毕业实习报告54

附录一 相关图纸55

附录二 相关英文资料翻译60

摘要

近年来CAD/CAM技术已发展成为一项比较成熟的共性技术,模具CAD/CAM技术的硬件与软件价格已降低到中小企业普遍可以接受的程度,塑料制件及模具的3D设计与成型过程的3D分析正在塑料模具工业中发挥越来越重要的作用。

在这次毕业设计中,在进行了简单的市场分析和现有产品的了解后,通过运用三维实体造型软件pro/engineer 2001对机箱前盖进行了3D造型,主要完成工作有机箱前盖装配体各个零件的设计,装配体上各零件的细化设计,同时还生成了前盖箱体的塑料注射模具的成型零件,并且设计了浇注系统、冷却系统、模具模架等零件,最后进行了整个模具的装配,生成爆炸图。此外,还就塑件的缺陷及其消除措施进行了简单的探讨。

设计过程中,重点突出了造型设计,成型零件设计,模架设计三个重要工作,在其中造型分模中遇到一定的困难,但是通过努力最终得以解决。

这次设计是对塑件及模具CAD/CAM的一次大胆尝试,相信对实际生产会有一定的指导意义。

关键词:塑料注射模具 热塑性塑料 注射机 ABS Pro/engineer

Abstract

CAD/CAM technology has already been developed into one ripe generality technology in recent years, the price of hardware and software of CAD/CAM technology of mould has already been reduced to the general degree that can be accepted of small and medium-sized enterprises, 3D design of Plastics piece make and mould and 3D analyse of molding process plays a more and more important role in plastics mould industry.

In the graduation project, through using 3D entity sculpting software pro/engineer 2001,I build the 3D model of computer’s case, mostly of the work completed are as follows : design of parts in the assembly, also build the 3D model of the plastics injection moulding parts at the same time. Besides ,I have designed the poor system、cooling system and the mould frame.In addition I also have a simple discussion on the molding defect of plastics pieces and dispel measure.

During the design,most of the time were spent on design of case part、design of molding part and the design of the mould frame. Unavoidable I met some difficulties in the design,but I have conquered them with my assiduity.

The design is an adventruous try on the CAD/CAM technology of plastics pieces and mould,and I believed that it can have certain directive significance on actual production.

Keywords: plasctics injection moulding; thermoplastic injection machine; acrylonitritle-butadiene-styrene copolymer; pro/engineer

第一章 绪论

1.1我国模具工业及塑料模的发展现状

模具是涵盖了各种用于金属和非金属成形的特殊装备,在我国被分为10大类、46小类。1996年至2002年间,中国模具制造业的产值年平均增长14%左右,2003年增长25%左右,广东、江苏、浙江、山东等模具发达地区的增长在25%以上。近两年,我国的模具技术有了很大的提高,生产的模具有些已接近或达到国际水平。2003年模具出口3.368亿美元,比上年增长在33.5%,形势喜人。

总的来看,我国技术含量低的模具已供过于求,市场利润空间狭小,而技术含量较高的中、高档模具还远不能适应国民经济发展的需要,精密、复杂的冲压模具和塑料模具、轿车覆盖件模具、电子接插件等电子产品模具等高档模具仍有很大一部分依靠进口。近五年来,我国平均每年进口模具约11.2亿美元,2003年就进口了近13.7亿美元的模具,这还未包括随设备和生产线作为附件带进来的模具。

中国现有模具企业超过2万家,从业人数50多万人。中国的模具生产目前主要集中在华南和华东,大约占了全国模具制造业产值和销售额的三分之二,每年平均增长在20%左右。华南模具生产企业主要集中在广东省。广东全省模具生产企业总数目前已有6000家以上,产值已超过150亿元人民币。华东模具生产企业主要集中在浙江、江苏、上海,其模具产值也超过150亿元人民币,其中浙江省的宁波市和台州市最为集中。山东省、安徽省和四川省的模具工业也发展很快,在全国占有重要地位。

川公网安备: 51019002004831号

川公网安备: 51019002004831号