您若下载本次文件,将获得(CAD图纸+word文档)源文件哦!

以下为本次文件的目录及部分图纸截图

【需要其他机械类资料可以联系QQ97666224】

目录

摘要……......……………………...……………………………………...1

ABSTRACT…………………………………………………………..……2

第一章 绪论……...………………………………………………….......3

第一节铣床的研究.………………………………...………………..3

第二节设计概述……...……………………………………………..6

第二章 方案的设计……...……………………………………………...7

第三章 齿轮的设计……...…………………………………………… 10

第一节初选各齿轮齿数……...…………………………………….10

第二节齿轮的设计计算……...…………………………………….11

本章附录……...……………………………………………………..24

第四章 各轴的设计计算……...……………………………………….25

第一节初步确定各轴的最小直径……...………………………….25

第二节各轴的强度校核……...…………………………………….26

第五章 轴承的寿命计算……...……………………………………….32

第六章 操纵机构的设计……...………...……………………………..36

致谢……...………...……………………………. ……………………. 40

参考文献……...………………………………………………………...41

文献翻译……...………………………………………………………...42

英文文献……...………………………………………………………...51

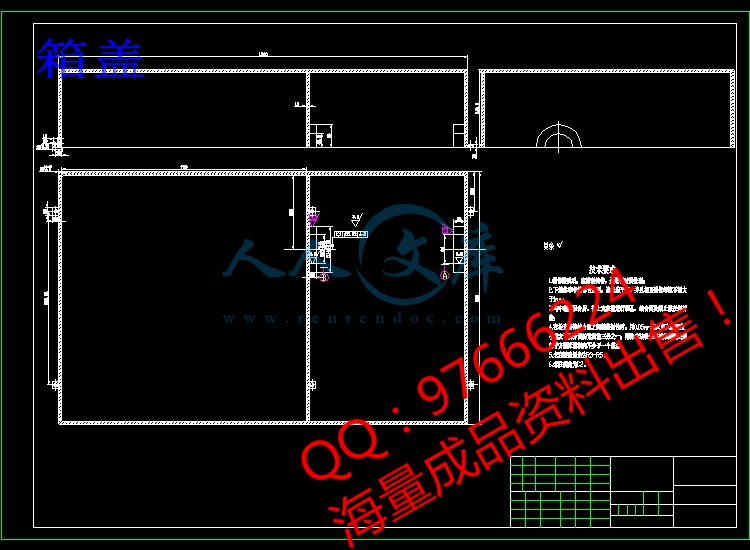

立式铣床主轴变速系统设计

摘 要

C箱体传动系统是一种将一个转速输入,经过变速输出多个转速来满足需要不同转速的机构。这种机构广泛应用于各种机床的主传动系统和进给系统之中。C箱体传动系统设计包含机械原理,机械设计,机械制造基础,材料力学等课程的内容。本次设计任务主要是完成主轴变速箱的设计,包括齿轮设计计算、轴的设计计算和轴承的寿命校核及箱体的结构设计。本次设计的C箱体传动系统是用于立式铣床主传动系统中。

关键词

C箱体 变速输出 立式铣床

Vertical milling machine spindle speed change system design

ABSTRACT

C casing drive system is a kind of put a speed input, after multiple variable output rotational speed to meet the need different speed of institutions. The agency is widely used in all kinds of machine tool main drive system and feed system. C casing drive system design including mechanical principle, mechanical design, mechanical manufacturing base, mechanics of materials and so on course content. The design task is mainly to complete the design of the spindle gearboxes, including design calculation, the design calculation of shaft gear and bearing life test and enclosure structure design. The design of C casing drive system is used for vertical milling machine in the main drive system.

Keyword

C case variable speed output Vertical milling machine

川公网安备: 51019002004831号

川公网安备: 51019002004831号