摘要

本次设计是变速箱箱体零件的加工工艺规程及其专用夹具设计。变速箱箱体零件的主要加工表面是平面及孔系。一般来说,保证平面的加工精度要比保证孔系的加工精度容易。因此,本设计遵循先面后孔的原则。并将孔与平面的加工明确划分成粗加工和精加工阶段以保证孔系加工精度。基准选择以变速箱箱体的输入轴和输出轴的支承孔作为粗基准,以顶面与两个工艺孔作为精基准。主要加工工序安排是先以支承孔系定位加工出顶平面,再以顶平面与支承孔系定位加工出工艺孔。在后续工序中除个别工序外均用顶平面和工艺孔定位加工其他孔系与平面。支承孔系的加工采用的是坐标法镗孔。整个加工过程均选用组合机床。夹具选用专用夹具,夹紧可靠,机构可以不必自锁。因此生产效率较高。适用于大批量、流水线上加工。能够满足设计要求。

关键词 变速箱;加工工艺;专用夹具

Abstract

The design is about the special-purpose clamping apparatus of the machining technology process and some working procedures of the gearbox parts. The main machining surface of the gearbox parts is the plane and a series of hole. Generally speaking, to guarantee the working accuracy of the plane is easier than to guarantee the hole’s. So the design follows the principle of plane first and hole second. And in order to guarantee the working accuracy of the series of hole, the machining of the hole and the plane is clearly divided into rough machining stage and finish machining stage. The supporting hole of the input bearing and output bearing is as the rough datum. And the top area and two technological holes are as the finish datum. The main process of machining technology is that first, the series of supporting hole fix and machine the top plane, and then the top plane and the series of supporting hole fix and machine technological hole. In the follow-up working procedure, all working procedures except several special ones fix and machine other series of hole and plane by using the top plane and technological hole. The machining way of the series of supporting hole is to bore hole by coordinate. The combination machine tool and special-purpose clamping apparatus are used in the whole machining process. The clamping way is to clamp by pneumatic and is very helpful. The instruction does not have to lock by itself. So the product efficiency is high. It is applicable for mass working and machining in assembly line. It can meet the design requirements.

Key words gearbox machining technology special-purpose clamping apparatus

目 录

1 序言1

2.零件加工工艺规程2

2.1概述2

2.2零件的作用2

2.3零件的工艺分析2

2.4确定工艺方案的原则及注意问题2

2.4.1粗、精加工分开原则3

2.4.2工序集中与分散的原则3

2.4.3制定工艺方案应注意的其它问题4

2.5 确定箱体的生产类型4

2.6工艺规程的设计5

2.6.1 确定毛坯材料及尺寸5

2.6.2 定位基准的选择5

2.6.3 制定工艺路线5

2.7 工序尺寸的基本要求6

2.7.1 粗铣上盖接合面6

2.7.2 在上盖接合面上钻铰定位孔6

2.7.3 铰两定位孔6

2.7.4 粗铣前端面,粗铣后端面7

2.7.5 铣两侧窗口面和凸台面(不含取力窗口面)7

2.7.6 铣取力窗口面7

2.7.7 铣倒档轴孔内端面7

2.7.8上盖接合面,前后端面三面钻孔7

2.7.9 左右侧面两面钻铰孔7

2.7.10锪沉头孔7

2.7.11粗镗前后端面轴承孔,扩倒档轴孔7

2.7.12上盖接合面及前后端面攻丝(三面攻)8

2.7.13 两侧面攻丝8

2.7.14 插槽8

2.7.15 精镗前后端面轴承孔,铰倒档轴承孔8

2.7.16 精铣前端面,精铣后端面8

2.7.17 去毛刺8

2.7.18 清洗8

2.7.19 检验8

2.8 确定切削用量和基本工时8

2.8.1工序5 粗精铣上盖接合面8

2.8.2工序6 钻铰上盖接合面定位孔9

2.8.3工序7 粗铣前后端面10

2.8.4工序8 铣两侧窗口面和凸台面(不含取力窗口面)11

2.8.5工序9 铣取力窗口面11

2.8.6工序10 铣倒档轴孔内端面12

2.8.7工序11 上盖接合面,前后端面三面钻孔12

2.8.8工序12左右两侧面钻孔14

2.8.9工序13粗镗前后端面轴承孔,扩倒档轴孔15

2.8.10工序14粗镗前后端面轴承孔,扩倒档轴孔16

2.8.11工序15上盖接合面及前后端面攻丝(三面攻)17

2.8.12工序16两侧面攻丝19

2.8.13工序17精镗前后端面轴承孔,铰倒档轴孔21

2.8.14工序18精铣前后端面22

2.9 切削用量的选择依据22

2.9.1铣削23

2.9.2钻孔23

2.9.3扩孔和铰孔23

2.9.4攻螺纹24

2.9.5机床精度及机床参数24

2.10 各种加工工艺和加工方法25

2.10.1平面加工工艺25

2.10.2螺纹加工工艺25

2.11常用工艺主要工序能达到的精度和表面粗糙度25

2.11.1平面加工25

2.11.2螺纹孔加工26

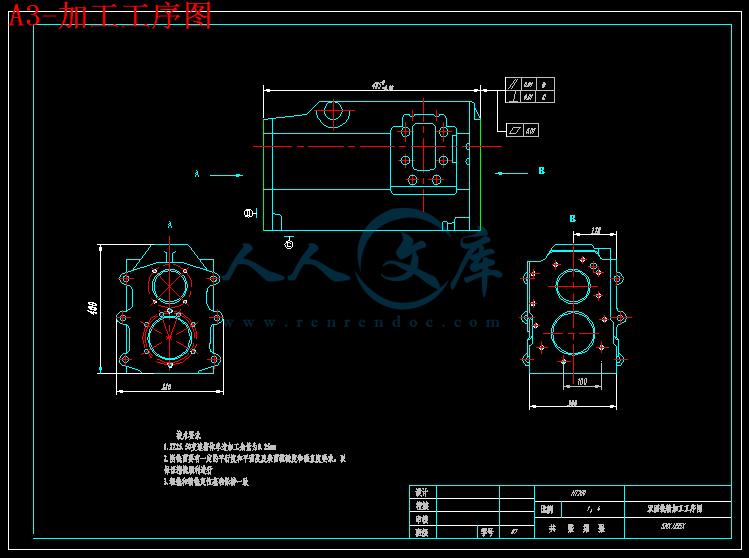

3 组合机床总体设计—“三图一卡”27

3.1 零件加工工序图27

3.1.1零件加工工序图的作用与内容27

3.1.2 绘制零件加工工序图的规定及注意事项27

3.2 零件加工示意图27

3.2.1 零件加工示意图的作用和内容28

3.2.2 绘制零件加工示意图的注意事项28

3.2.3 刀具的选择28

3.2.4 确定主轴类型、尺寸28

3.2.5 标注联系尺寸28

3.2.6 标注切削用量29

3.2.7 动力部件工作循环及行程的确定29

3.3 机床联系尺寸图29

3.3.1 机床联系尺寸图的作用与内容29

3.3.2 绘制机床联系尺寸图之前应确定的主要内容30

3.3.3 绘制机床联系尺寸图的注意事项31

3.4机床生产率计算卡31

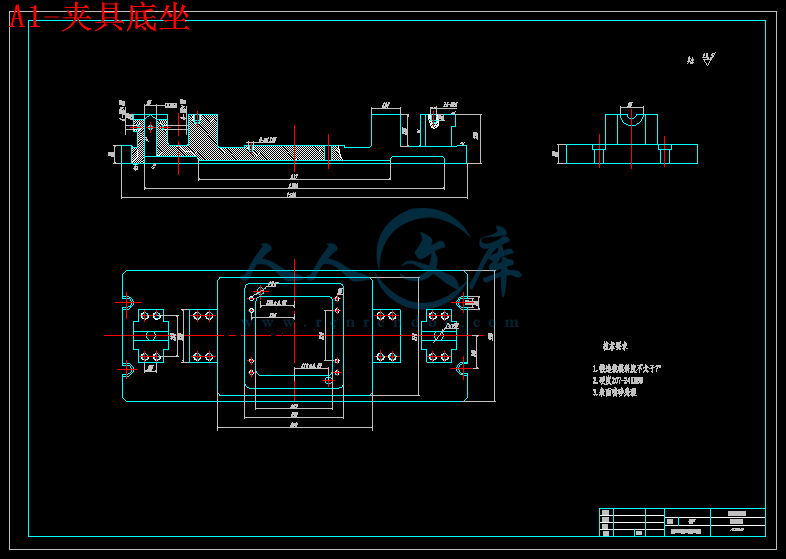

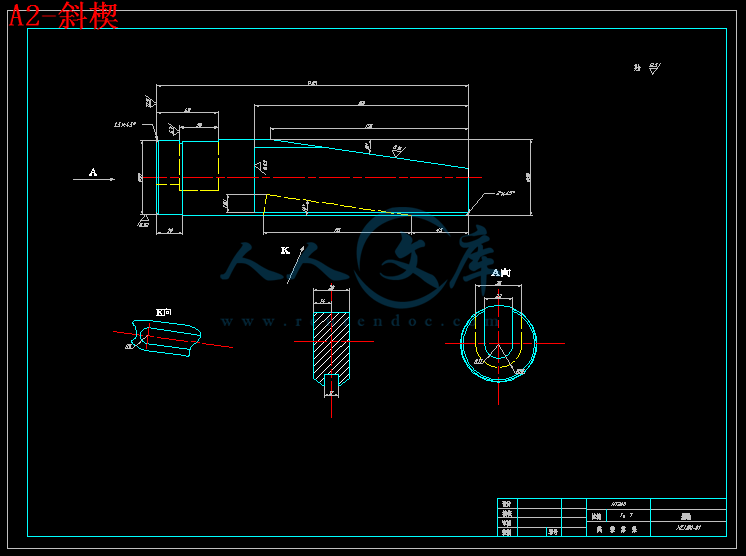

4 夹具的设计34

4.1对铣床夹具体的要求34

4.2夹具体的毛坯结构34

4.3夹具元件的选择与设计34

4.4 专用夹具的设计步骤35

4.4.1 研究原始资料35

4.5 绘制夹具总装配图35

4.6 标注夹具总装配图上各部分尺寸和技术要求36

4.7 夹具公差配合的制订36

4.7.1 制订夹具公差与技术条件的依据36

4.7.2 制定夹具公差和技术条件的基本原则36

4.8夹具公差的制订37

4.9 夹具技术条件的制订37

4.9.1 定位元件之间或定位元件对夹具体底面之间的相互位置要求37

4.9.2 定位元件与连接元件间的相互位置要求37

4.9.3 对刀元件与连接元件间的相互位置要求37

4.9.4 定位元件与引导元件间的相互位置要求37

4.10夹具设计部分的计算37

4.10.1基准的选择37

4.10.2切削夹紧力的计算38

4.10.3定位误差的分析38

结论40

致谢40

参考文献41

附录(专业英语翻译)42

1 序言

几年的大学生活就要结束了,我们即将走上工作岗位。在过去的几年中,我们系统的学习了许多专业基础课和专业课。而且,在机械原理、机械设计和机械制造工艺学等课程的学习中都进行了课程设计。在这些课程设计中,我们设计过机械机构、减速器、机床夹具等等。我们还做过大量的实验。在这些学习过程中,我们具有了一定的创造能力和分析解决问题的能力。在这些坚实的基础下,为了综合各科知识,达到熟练应用,我们有必要在这最后一学期进行一次更高难度的设计工作。所以,这次毕业设计对我们来说是很重要的。

我这次设计的课题是:XZ25.50变速箱箱体制造工艺规程及专用铣床夹具设计。我希望通过这次设计,使我能更清楚的了解夹具及组合机床的设计过程。本次设计的主要目的:培养我们综合应用所学基本知识和基本技能去分析和解决专业范围内的一般工程技术问题的能力,培养我们建立正确的设计思想、掌握工程设计的一般程序、规范和方法,培养我们收集和查阅资料和运用资料的能力。通过毕业设计,进一步巩固、扩大和深化我们所学的基本理论、基本知识和基本技能,提高我们设计、计算、制图、编写技术文件,正确使用技术资料、标准手册等工具书的独立工作能力。通过毕业设计,培养我们严肃认真、一丝不苟和实事求是的工作作风,树立正确的生产观、经济观和全局观,从而实现我们向工程技术人员的过度,同时学会调查、研究、收集技术资料的方法。

通过这次毕业设计,提高了分析问题、解决问题的能力,这为以后参加工作打下了良好的基础。

川公网安备: 51019002004831号

川公网安备: 51019002004831号