摘要

本课题是法兰盘卧、斜轴回转分度钻床夹具设计,许多功能完全相同而结构工艺性不同的零件,它们的加工方法与制造成本有着很大的差别,应仔细审查零件的结构工艺性,定位基准选择、加工方法选择。根据零件主要表面的技术要求、生产类型、材料的性能、零件的结构、形状尺寸、毛坯尺寸、毛坯情况、生产计划安排及现有的对比,确定其最佳夹具加工方案。

本设计中,根据法兰盘尺寸公差、形状和位置公差、表面粗糙度、技术要求、工件材料、等要求来设计夹具过程。根据给定的生产量大小来确定夹具类型过程。根据现有生产条件,充分发挥现场技术条件手段和技术力量的潜力来设计夹具过程。机床夹具的总体设计包括从方案制定到总装配图的设计的全部过程。包括确定工件的定位,选择或设计定位元件,计算定位误差;确定刀具的导引和对刀方式,选取或色痕迹导引元件或对刀元件;确定工件的夹紧方式,选择或设计夹紧机构或装置,计算夹紧力;确定夹具体及其他装置的结构类型等。

通过合理的设计,在保证零件加工质量前提下,提高生产效率,降低消耗,以取得较好的经济效益和社会效益。

关键词:夹具,法兰盘,回转分度定位

Abstract

The topic is Plectrum Technology Analysis and fixture design,.Many functionally identical nature and structure of different parts, their processing methods and the cost of manufacturing is very different, we should carefully examine parts of the structure, positioning baseline options, the processing method of choice. According to the major surface parts to the technical requirements, product type, material properties, components, the structure, shape and size, the rough size, Blank, production plans and the current contrast, we found that the best processing program.

The design, based on tolerance Plectrum size, shape and position tolerances, surface roughness, technical requirements, workpiece material, rough type, heat treatment and surface protection requirements of the design process. According to the output size to determine the process. According to the unit's first production conditions, and give full play to the scene technical means and technologies for the potential of the design process. Its object processing process analysis of the technology components of the structure analysis to determine the type of production and forms of organization. Blank design process to determine line, positioning benchmark choice. The fixture design, including programming from the general assembly to the design of the entire process. Including the identification of the workpiece positioning, choice or design positioning components, calculated positioning error; Tool to determine the right guidance and knives, Color selection or guidance components or traces of knife components; determine the workpiece clamping, choice or design or clamping devices, Clamping calculation; identify specific folder and other devices, and other types of structures.

Through rational design, quality assurance parts processing premise, improve production efficiency and reduce consumption, in order to obtain a better economic and social benefits.

Keyworks: Fixture,Flange, Rotary-Pisition.

目录

摘要I

AbstractII

第一章 绪论1

第二章 机床夹具设计概述2

2.1 夹具设计概念2

2.2 机床夹具设计说明2

2.2.1 机床夹具设计的基本要求和步骤2

2.2.2 机床夹具的分类和组成3

2.2.3 工件安装与获得加工精度的方法3

2.2.4 工件在夹具中的定位原理3

2.2.5 常见定位方式及定位元件4

2.2.6 工件在夹具中的加紧原理4

2.2.7 确定刀具位置及钻套的选择5

2.2.8 夹具总图的绘制及标注7

2.2.9 机床夹具总图上尺寸的标注8

2.2.10 机床夹具总图上技术条件的标注9

2.2.11 机床夹具调刀尺寸的标注9

2.2.12 夹具定位误差分析与计算10

第三章 机床的夹具设计12

3.1 研究原始资料,确定夹具的设计方案12

3.11 夹具设计前所需的资料12

3.12 分析工件并确定定位方案12

3.2 确定夹具总装配图的设计13

3.2.1 钻模的分类与选择13

3.2.2 钻模板的分类与选择13

3.2.3 钻套的选择与设计14

3.2.4夹具体定位元件的确定15

3.2.5工件定位元件的确定16

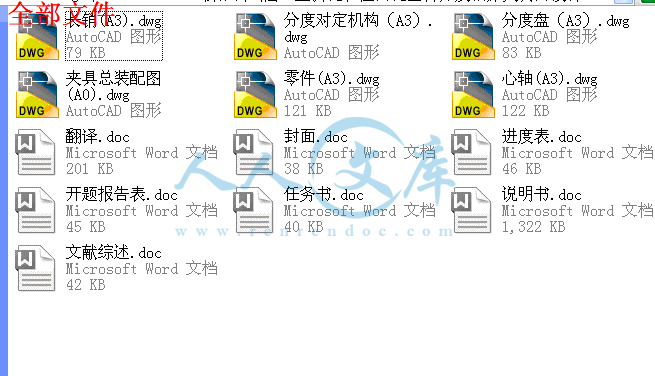

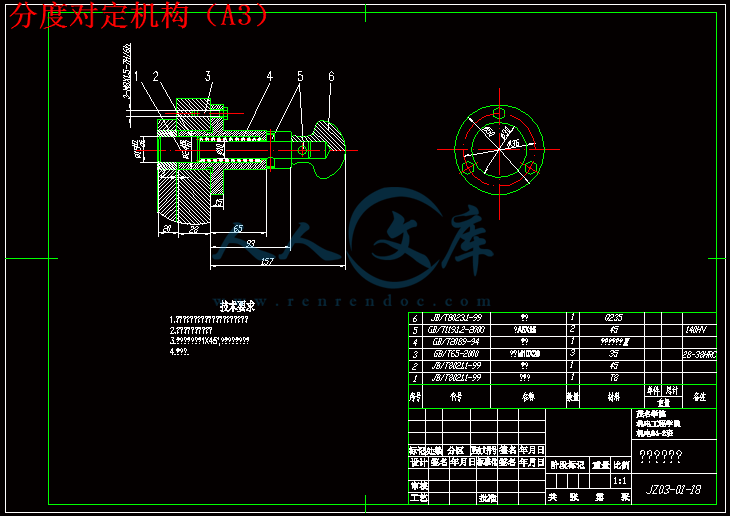

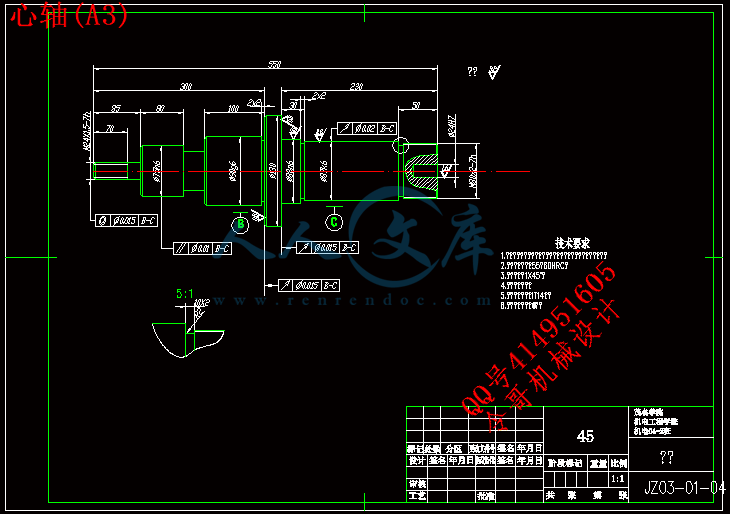

3.2.6 回转分度装置及定位误差的计算20

3.2.7 对定分度装置机构22

3.2.8 定位器原理22

3.2.9 其它零部件23

3.2.10 夹具体26

3.3 机床夹具的总装配与原理27

第四章 夹具的经济效益分析29

第五章 小结30

致谢31

参考文献32

科技译文33

第一章 绪论

机床夹具是机械制造工艺系统重要的组成部分,其实现工件定位和夹紧; 使工件加工时相对于机床刀具有正确的位置; 以保证工件的加工精度。其质量的高低直接影响到零件制造的质量、工人的劳动强度、产品成本和生产率。如何设计与制造高质量、低消耗和性能稳定的夹具,是现代机械制造生产的重要条件,也是保证机械零件质量的关键因素。为保证工件某工序的加工要求,必须使工件在机床上相对刀具的切削或成形运动处于准确的相对位置。通过机床夹具的设计,提高设计、计算、分析问题和解决问题的能力,综合运用计算机绘图能力、表达技术问题的能力以及开拓创新的能力等。通过本夹紧机构的设计进而掌握一般机床夹具的一般方法、步骤和技巧,从而达到掌握一般机械的设计方法和技巧,综合运用所学的知识来解决工程实际问题。

该机床夹具毕业设计是学完了《机械制造工艺学》《机床夹具设计》《金属切屑机床》等主要专业课程,并进行参观实习后进行的一个实践性环节,综合运用所学的基础理论知识、专业知识与技能去分析和解决生产实际问题。

通过本夹紧机构的设计,能巩固、扩大和强化所达到的理论知识与技能,提高自己设计、计算、绘图、编写技术文件的能力、学会正确使用技术资料、标准、手册等工具书,并在设计中培养自己理论联系实际,严肃认真的工作作风和独立工作能力,为以后从事技术工作打下一个良好的基础。

川公网安备: 51019002004831号

川公网安备: 51019002004831号