摘 要

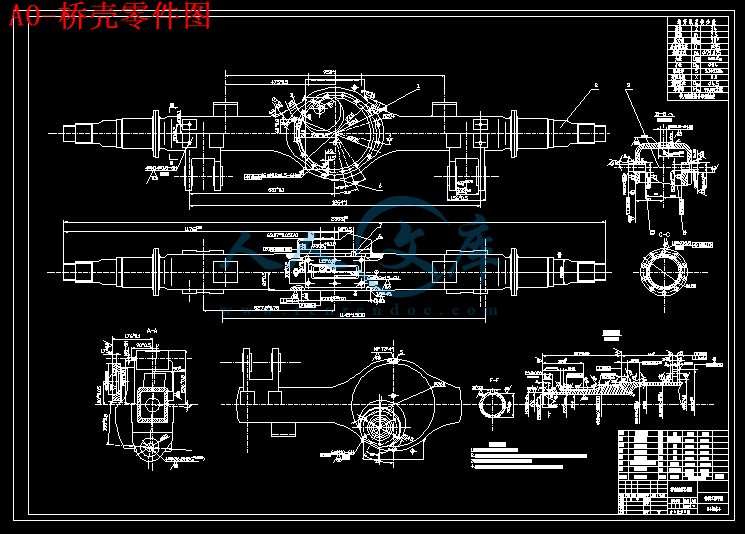

后桥是汽车的基本零件之一,后桥主要由主减速器、差速器、半轴、桥壳、轮毂制动鼓总成、制动器等组成,其功能是将万向传动装置传来的发动机扭矩传给驱动车轮。输入的扭矩首先传给主减速器,在此增大扭矩并改变方向,然后经差速器分配给左、右半轴,最后通过半轴外端的法兰盘传给驱动车轮的轮毂。后桥的加工质量直接影响后桥的装配质量,进而影响汽车的使用性能和寿命。

本课题进行汽车后桥钻孔专用夹具设计,主要步骤和内容分为:

1)车桥的毛坯制定。

在分析了车桥的具体结构及其尺寸精度要求的基础上,绘制出毛坯图。

2)车桥总成工艺设计。

在毛坯图的基础上,根据桥壳总成零件图上各尺寸精度要求,详细制定了车桥加工工艺路线 (包括工件定位、夹紧、加工刀具的选择、切削用量的确定、切削力与切削功率的计算等)。

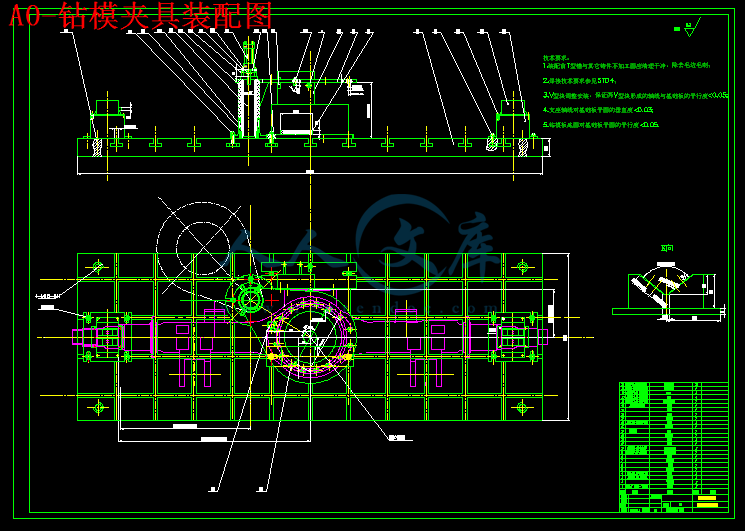

3)钻模夹具的设计。

根据被加工零件的结构特点、加工内容的尺寸和精度要求,确定钻模夹具的配置方案。对钻模夹具进行总体设计,并绘制装配图。

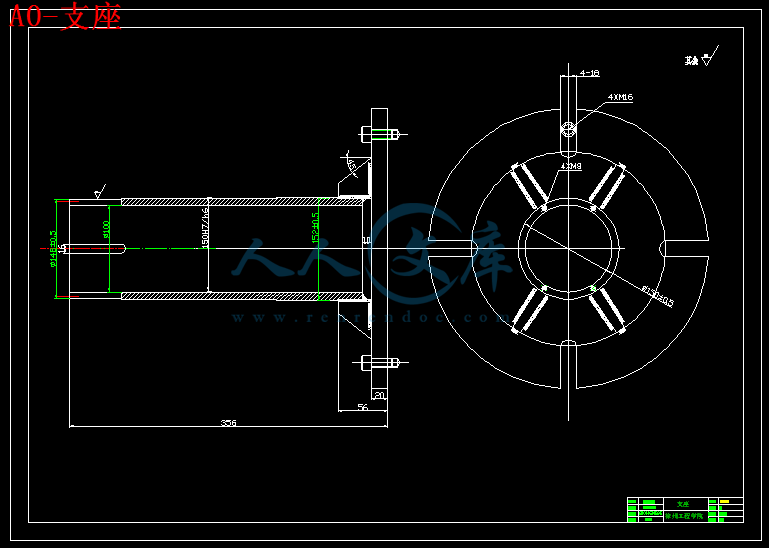

4)气缸的选用。

根据弹簧选中选出合适的汽缸,绘制其零件图。

关键词:车桥;毛坯;工艺;钻模夹具;汽缸

ABSTRACT

The bridge is one of the basic spare partses of car. The bridge is mainly from lord decelerate machine, the machine, half stalk, bridge hull, round drum system moving with drum total become, making to move machine's etc. to constitute. Its function is ten thousand to spread to move equip to spread of launch machine to twist to pass to drive car wheel.Importation of twist to pass a lord deceleration machine first, at this enlarge twist combine change direction, then through bad soon machine allotment give left and right half stalk, passing half stalk outside carry of the method orchid dish pass to drive a felloe round drum.Empress the bridge process quality direct influence behind bridge of assemble quality, then influence car of usage function and life span.

This topic carry on empress the car bridge to drill a hole the design, main step and contents of the appropriation tongs to is divided into:

1)the semi-finished product establishment of the car bridge.

At analysis the concrete structure of the car bridge and the foundation of the its size accuracy request up, draw a semi-finished product diagram.

2)the car bridge is total to become a technological design.

On the foundation of semi-finished product diagram, according to bridge hull total become spare parts diagram up each size accuracy request, detailed establishment the car bridge process craft route.(include a work piece fixed position and clip tight, process knife of choice, slice to pare dosage really settle, slice to pare dint with slice to pare power of calculation etc.)

3)drilling the design of mold tongs.

According to is processed the structure characteristics of spare parts and process size and accuracy request of contents, assurance drill the allocation project of mold tongs.Carry on a total design towards drilling mold tongs, and draw to assemble diagram.

4)the air cylinder choosing to use.

Pick out cylinder of select the accommodation according to the spring coil, draw its spare parts diagram.

Keyword:Car bridge mi-finished product aft;Drill mold tongs linder

目录

1绪论1

1.1车桥发展概况1

1.1.1车桥发展及其现状1

1.1.2本论文的主要工作3

2桥壳加工工艺规程制订4

2.1零件的功用4

2.1.1车桥结构及其功能4

2.1.2零件的工艺分析6

2.2工艺规程设计8

2.2.1确定零件生产类型8

2.2.2确定零件毛坯的种类及制造方法9

2.2.3定位基准的选择9

2.2.4零件各表面加工顺序的确定10

2.2.5拟定工艺路线10

2.2.6毛坯余量和工序间余量的确定13

2.2.7驱动桥壳的焊接方案13

2.2.8桥壳加工热处理工艺要求16

2.3切削用量和时间定额的确定18

2.3.1切削用量的选择原则18

2.3.2切削用量和时间定额18

3.指定工序夹具设计24

3.1钻攻大面夹具工装设计24

3.1.1机床的选择24

3.1.2钻模夹具的选择24

结论34

致谢35

参考文献36

附录37

1 绪论

1.1 车桥发展概况

1.1.1 车桥发展及其现状

通用挂车公司(General Trailer)生产的FB70桥.其承载能力为9t.车身装载高度240-410mm具有70mm的前置定位臂和一个简化的桥附件。它的结构特点006-4 (No.I/CVE含一个前单支架和下支架、两种型式的弹簧和减振器。每桥标定重量400kg (不含制动器)。Trenkamp&Gehle已经于2004年底在设计新Eur桥时就朝这个方向走了第一步。这新的Euro-Achse作为标准9t桥为大批应用而设计的,它不仅由SMB而且由Gigant的零部件所组成。作为这种桥总成的典型特点是Trenkamp&Geh 1e采用120mm的轮网压入深度,以及一种430 x45mm的大盘式制动器而且把担保期扩大到百万公里或者六年时间。

新式Euro-Achse桥在原理上承袭于Gigant鼓式制动桥所以更换制动盘时无需此前拆卸车轮轴承就能进行。改善了制动盘的几何形状其寿命得到延长。设计师把轮毅和轮辆凸缘联成一个结构件制造商就有望能改善散热效果而且会带来一种新的阶梯式轮毅单元( Stufen-Hub-Unit ).于是扩大了制动盘和车轮轴之间的间距。Trenkamp&Gehle满怀信心地采取大批量生产的经营方针于2005年启动让这新Euro桥于2005年中期就开始供货。

Compatico是雷诺公司对戴一克DCA系列桥的回应。它已于2005年投入生产是与阿维美驰(ArvinMeritor)一起开发的。当然也向国内制造商提供卡车桥。挂车桥具有如卡车桥相同的轮毅端,就象DCA的情况一样。Compatico主要针对雷诺具有市场统治地位的那些欧洲国家包括法国、西班牙和葡萄牙。英国市场需求至今尚不明朗。ArvinMeritor的欧洲挂车工程经理TomHughes说.共享车桥零部件可保持低成本并表现出ArvinMeritor的设计哲学。“关键问题是经营者如何受益并将乐意为之有所付出。他列举了最新称谓的基准眼追迹行驶系统,“这意味着在挂车生产中不存在任何桥定位的问题,使在行驶中减少轮胎的磨损。”

据说欧洲的经营业主已经对ArvinMeritor的L itef lex复合材料挂车板簧持谨慎态度但又认为,“Liteflex具有明显的有效载荷的优点,与可比的29,55kg钢板弹簧相比,它才重10.45kg。如果钢的价格继续攀升,这Liteflex会立即显示价格方面的优势而且采用它无须大的结构更改。”

以前与D-C合作的Hendrickson挂车桥公司至少在欧洲正把他的中型驱动桥和中间举升桥范围提供给卡车制造商。据该公司高层人士Andrew Jackson称,欧洲挂车桥市场已经呈现过于饱满状态。“我们已经和一些潜在的伙伴讨论过但我们不打算以打价格战的简单方式重返市场。”

川公网安备: 51019002004831号

川公网安备: 51019002004831号