目录

机械加工技术毕业设计任务书3

摘要4

前言5

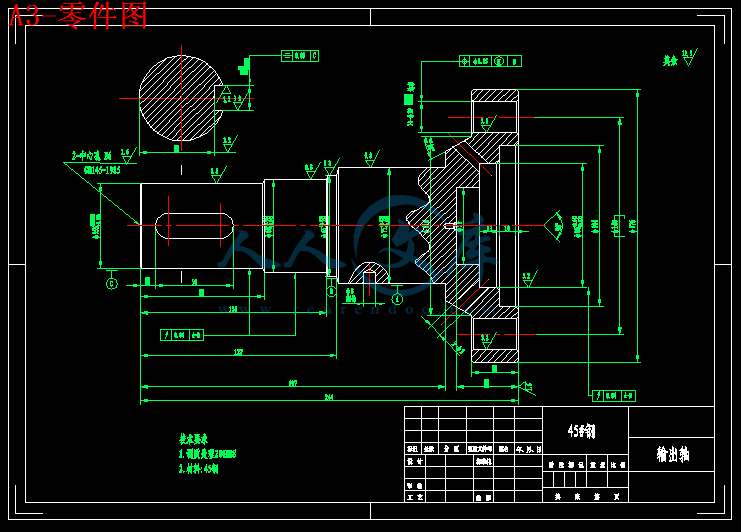

1.零件的工艺分析及生产类型的确定7

1.1技术要求分析7

1.2零件的工艺分析7

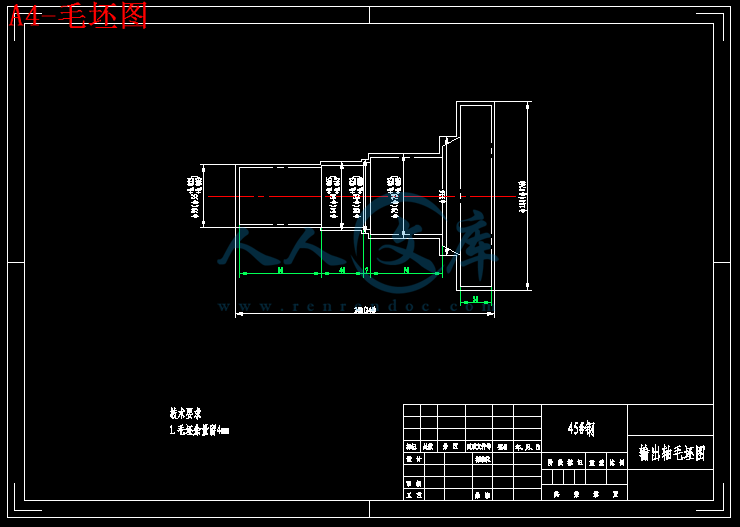

2.选择毛坯,确定毛坯尺寸,设计毛坯图8

2.1选择毛坯8

2.2毛坯尺寸的确定8

3.选择加工方法,制定加工艺路线9

3.1定位基准的选择9

3.2零件表面加工方法的选择9

3.2.1加工阶段的划分9

3.2.2加工的基本原则9

3.3制定工艺路线10

4.工序设计12

4.1选择机床 ,根据工序选择机床12

4.2选用夹具12

4.3选用刀具12

4.4选择量具13

4.5确定工序尺寸14

5.确定切削用量及基本工时17

5.1切削用量17

5.2基本时间23

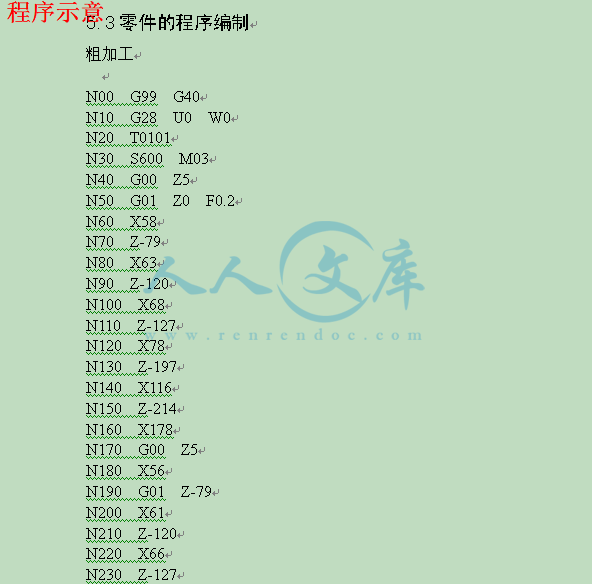

5.3零件的数控编程25

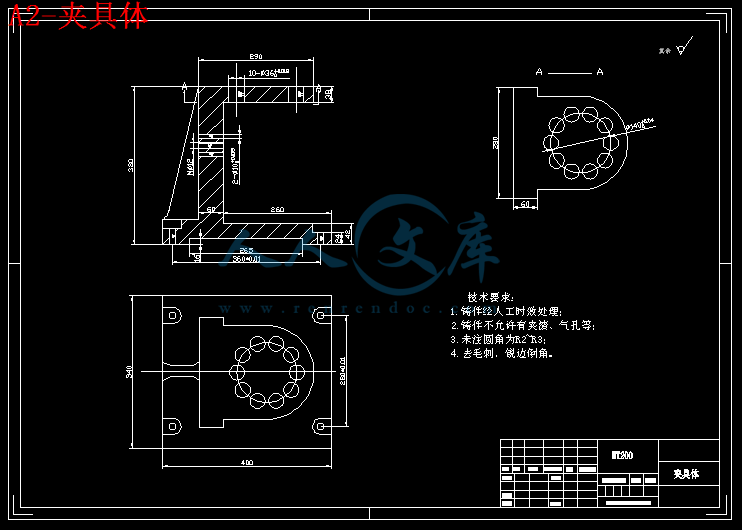

6 夹具设计27

6.1 设计夹具的目的27

6.2 夹具的分类27

6.3 专用夹具的组成29

6.4 典型的定位元件29

6.5 夹具中的夹紧机构31

6.6 夹具的发展趋势32

6.7 本课题夹具设计34

6.7.1 问题的提出34

6.7.2 确定设计方案34

6.7.3 计算夹紧力并确定螺杆的直径35

6.7.3对称精度的分析35

结论36

致谢37

参考文献38

XXXXXXXXXXXXX学院

机械加工技术毕业设计任务书

设计题目: 输出轴零件机械加工工艺过程及工艺装备设计

设计内容:1.产品零件图

2.产品毛坯图

3.机械加工工艺过程卡片

4.机械加工工序卡片

5.毕业设计说明书

摘要

机械制造业的发展对世界经济起着非常重要的作用,而机械加工工艺的编制是机械制造技术的重要组成部分和关键工作。本文论述的是输出轴的加工工艺和夹具设计,着重于几个重要表面的加工,具有一定的尺寸、形状、位置要求,还有一些强度、表面粗糙度要求等,然而这些都会在文中得以体现。

关键词:制造,输出轴,加工工艺,夹具

前言

机械制造业在国民经济中占有重要的地位,是国民经济各部门赖以发展的基础,是国民经济的重要支柱,是生产力的重要组成部分。机械制造业不仅为工业、农业、交通运输业、科研和国防等部门提供各种生产设备、仪器仪表和工具,而且为制造业包括机械制造业本身提供机械制造装备。机械制造业的生产能力和制造水平标志着一个国家或地区的科学技术水平、经济实力。

机械制造业的生产能力和制造水平,主要取决于机械制造装备的先进程度。机械制造装备的核心是金属切削机床,精密零件的加工,主要依赖切削加工来达到所需要的精度。金属切削机床所担负的工作量约占机器制造总工作量的40%~60%,金属切削机床的技术水平直接影响到机械制造业的产品质量和劳动生产率。换言之,一个国家的机床工业水平在很大程度上代表着这个国家的工业生产能力和科学技术水平。显然,金属切削机床在国民经济现代化建设中起着不可替代的作用。

纵观几十年来的历史,机械制造业从早期降低成本的竞争,经过20世纪70年代、80年代发展到20世纪90年代乃至21世纪初的新的产品的竞争。目前,我国已加入世界贸易组织,经济全球化时代已经到来,我国机械制造业面临严峻的挑战,也面临着新的形势:知识——技术——产品的更新周期越来越短,产品的批量越来越小,产品的性能和质量的要求越来越高,环境保护意识和绿色制造的呼声越来越强,因而以敏捷制造为代表的先进制造技术将是制造业快速响应市场需要、不断推出新产品、赢得竞争、求得生存和发展的主要手段。

金属切削机床中的组合机床,是根据工件加工需要,以大量通用部件为基础,配以少量专用部件组成的一种高效专用机床。它具有:生产率高;加工精度稳定;研制周期短,便于设计、制造和使用维护,成本低;配置灵活等。正是由于这些特点的存在,决定了组合机床在当今新形势下仍能被广泛应用于汽车、拖拉机、柴油机、电机、仪器仪表、军工及自行车等轻工行业和机床、机车、工程机械等制造业中。

毕业设计是学生从学习向工作过度的综合锻炼,也是一次提高和再学习的机会。毕业设计从准备到设计结束几乎要花去一个学期的时间,最后要形成一整套的文档资料。毕业设计也是对学生最后的综合考核,因此,扎实认真高质量的完成毕业设计任务,具有重要意义!

1. 通过毕业设计的准备工作,进一步提高我们独立调研能力以及专业业务素质。并通过文献查阅、现场收集资料等工作。锻炼解决夹具工程技术的问题的能力。

2. 能巩固深化扩充我们的专业知识,并通过毕业设计中对涉及到的问题的分析研究,提出我们自己的见解和观点。

3. 通过毕业设计,树立良好的工作思想和细致、严谨、科学的工作态度,为一个未来的工程师奠定基础!

这次设计使我能综合运用机械制造工艺学中的基本理论,并结合生产实习中学到的实践经验知识,独立的分析和解决工艺问题,初步具备了设计一个中等复杂程度零件(输出轴)的工艺规程的能力和运用夹具设计的基本原理和方法,拟订夹具设计方案,完成夹具结构设计的能力,为未来从事的工作打下良好的基础。

由于能力所限,经验不足,设计中还有许多不足之处,希望各位老师多加指教。

川公网安备: 51019002004831号

川公网安备: 51019002004831号